Dieses Blog untersucht vier strategische Schritte zur Verbesserung der Fertigungseffizienz: Mitarbeiter einbeziehen, Nutzung der Datenintelligenz, die Effizienz der Zeitplanung verbessern und Prozesse mit Six Sigma optimieren. Jeder Abschnitt bietet praktische Einblicke in die Umsetzung und die Vorteile und zeigt auf, wie diese Strategien zu höherem Output, besserer Qualität, Kostensenkungen und einer sichereren, nachhaltigeren Produktionsumgebung führen können.

- Binden Sie Ihre Mitarbeiter ein

- Nutzung der Datenintelligenz

- Effizienz bei der Planung verbessern

- Optimierung mit Six Sigma

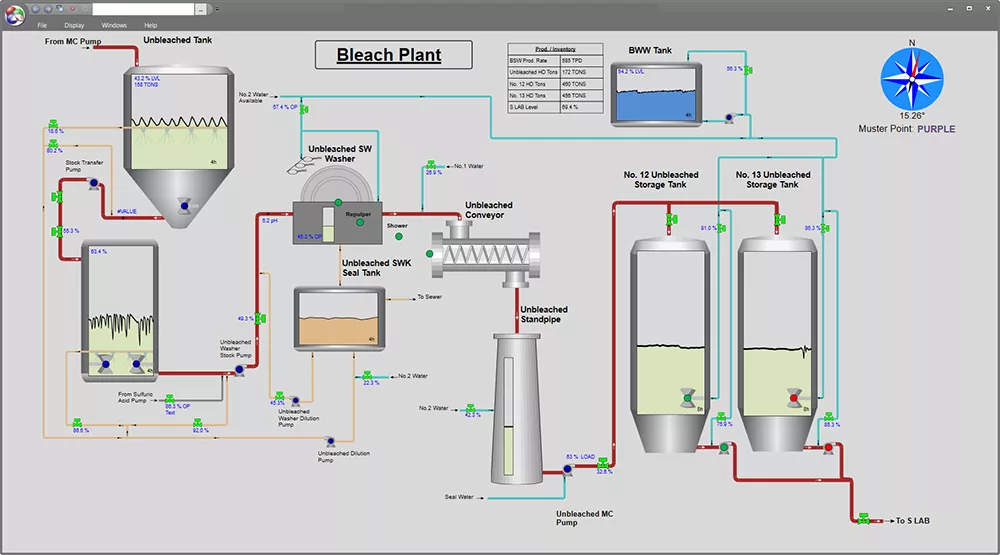

Überwachen, berichten und analysieren Sie Produktionsverluste aufgrund ungeplanter Ausfallzeiten, schlechter Qualität und Leistungsproblemen.

Fertigungseffizienz vs. Produktivität

In der Fertigung werden die Ausdrücke Effizienz und Produktivität oft austauschbar verwendet, aber sie verkapseln unterschiedliche Aspekte des Herstellungsprozesses. Die Kenntnis dieser Unterschiede ist für jeden Hersteller, der seinen Betrieb optimieren und seine Kosten senken will, von entscheidender Bedeutung.

Fertigungseffizienz definieren

Die Fertigungseffizienz konzentriert sich darauf, wie gut Ressourcen genutzt werden, um Output zu produzieren. Es geht nicht nur um die Menge des Outputs, sondern auch um die optimale Nutzung von Eingängen, um diesen Output zu erreichen. Die Effizienz wird durch den Vergleich des tatsächlichen Outputs mit dem potenziellen Output innerhalb eines bestimmten Zeitrahmens gemessen, wobei weniger verschwendete Ressourcen eine höhere Effizienz bedeuten. Im Wesentlichen geht es darum, mehr mit weniger zu erreichen, sei es in den verwendeten Rohstoffen, der Zeit oder der Energie.

Produktivität in der Fertigung verstehen

Die Produktivität hingegen ist ein umfassenderes Maß, das sich in der Regel auf das Volumen des Outputs in einem bestimmten Zeitraum im Verhältnis zum eingesetzten Input konzentriert. Es geht um die Geschwindigkeit, mit der Produkte hergestellt werden und nicht unbedingt die aufgewendeten Ressourcen. Höhere Produktivität bedeutet, dass mehr produziert wird, aber das bedeutet nicht immer, dass dies auf die ressourcen-effektivste Weise geschieht.

Output: Der gemeinsame Nenner

Effizienz und Produktivität haben zwar unterschiedliche Ausprägungen, zielen aber beide auf die Steigerung des Outputs ab – des Herzstücks jedes Fertigungsbetriebs. Der Output ist das greifbare Ergebnis Ihres Fertigungsprozesses, egal ob es sich um Teile, Produkte oder Dienstleistungen handelt. Eine Verbesserung der Effizienz könnte bedeuten, dass Verschwendung oder Ausfallzeiten reduziert werden, während die Steigerung der Produktivität eine Erhöhung des Materialertrags oder der Ausbringungsrate oder eine Verbesserung der Arbeitsleistung bedeuten könnte.

Visualisieren Sie Ihren Herstellungserfolg mit Multi-Trends: Verfolgen und optimieren Sie Ihre Effizienz und Produktivität in Echtzeit. Sehen Sie, wie sich Änderungen in Ihrem Prozess direkt auf die Produktion auswirken, und treffen Sie fundierte Entscheidungen zur Verbesserung der Produktionsqualität und -leistung.

Durch die klare Definition und Messung von Effizienz und Produktivität in der Fertigung können Unternehmen spezifische Bereiche für Verbesserungen identifizieren. Die Software zur Optimierung von Fertigungsprozessen von dataPARC beispielsweise kann auf diesem Weg ein entscheidendes Werkzeug sein, das die notwendigen Erkenntnisse liefert, um zwischen Effizienz- und Produktivitätsergebnissen zu unterscheiden und Strategien zur Verbesserung beider zu implementieren.

Schritte zur Verbesserung der Fertigungseffizienz

Schritt 1: Binden Sie Ihre Mitarbeiter ein

Zur Einbindung Ihrer Mitarbeiter gehört die Schaffung einer Unternehmenskultur der Einbeziehung und Beteiligung. Fördern Sie Feedback, offene Kommunikation und Möglichkeiten für Mitarbeiter, an Entscheidungsprozessen mitzuwirken. Auch die Einführung von Anerkennungsprogrammen und die Schaffung klarer Aufstiegsmöglichkeiten können das Engagement erhöhen.

Der Schlüssel zum Erfolg eines Effizienzverbesserungsprojekts liegt darin, die Zustimmung Ihrer Bediener zu gewinnen. Wenn Mitarbeiter engagiert sind und sich wertgeschätzt fühlen, arbeiten sie besser effektiv zusammen, akzeptieren Veränderungen und beteiligen sich aktiv an Schulungsprogrammen.

Dieser grundlegende Schritt stellt sicher, dass spätere Effizienzinitiativen auf Zustimmung und nicht auf Widerstand stoßen und die kollektiven Anstrengungen für gemeinsame Ziele genutzt werden. Indem Sie betonen, dass Effizienzverbesserungen darauf abzielen, ihre Zeit zu optimieren und ihnen die Möglichkeit geben, sich auf bevorzugte Aufgaben zu konzentrieren, richten Sie ihre persönlichen Interessen an den organisatorischen Zielen aus.

Schritt 2: Nutzung der Datenintelligenz

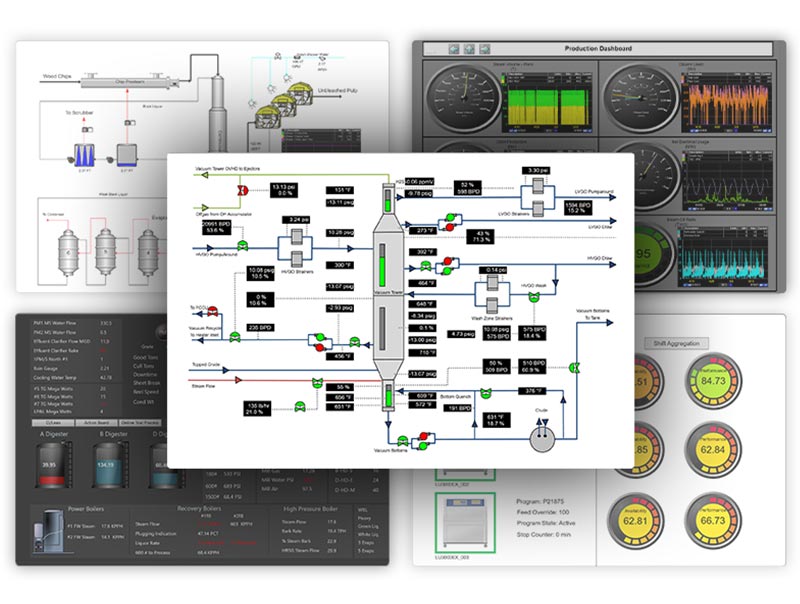

Um Datenintelligenz nutzbar zu machen, sollten Sie Systeme implementieren, die für Ihre Fertigungsprozesse relevante Daten erfassen, analysieren und interpretieren. Nutzen Sie Software für eine Fertigungsanalyse, die Erkenntnisse in Echtzeit liefert und datengesteuerte Entscheidungsfindung erleichtert.

Erleben Sie Klarheit in Echtzeit mit den dynamischen Grafiken von dataPARC für die Produktionsüberwachung. Daten können mit einem Klick in den Trend gezogen werden, sodass Sie sofort Einblicke zur Hand haben.

Ohne genaue Daten ist die Ermittlung von Verbesserungsmöglichkeiten ein Schlag in die Luft. Datenintelligenz-Tools können Ihre Fertigungseffizienz erheblich steigern, indem sie Ineffizienzen aufzeigen, potenzielle Probleme vorhersagen und strategische Entscheidungen leiten. Dieser Schritt stellt sicher, dass Ihre Bemühungen zur Effizienzsteigerung fundiert, zielgerichtet und effektiv sind.

Schritt 3: Effizienz bei der Planung verbessern

Überprüfen und optimieren Sie Ihre Produktionsplanung und Ihr Lieferketten-Management. Nutzen Sie eine fortschrittliche Software zur Planung, um die Produktion an die Nachfrage anzupassen, Engpässe zu verringern und den Materialfluss zu verbessern. Bewerten Sie Ihre Lieferkette im Hinblick auf mögliche Verbesserungen bei Lieferzeiten, Bestandsmanagement und Zuliefererbeziehungen.

Bevor wir uns mit Prozessänderungen befassen, ist es wichtig, die vorgelagerten Elemente wie Terminplanung und Lieferketten-Management zu optimieren. Ineffizienzen in diesen Bereichen können Prozessverbesserungen untergraben und zu Verzögerungen und höheren Kosten führen. Durch die Optimierung der Planung und der Lieferketten-Prozesse schaffen Sie eine solide Grundlage für gezieltere Prozessverbesserungen, indem Sie sicherstellen, dass Änderungen in Ihren Produktionslinien von effizienten und reaktionsfähigen vorgelagerten Vorgängen unterstützt werden.

Schritt 4: Optimierung mit Six Sigma

Implementierung von Six-Sigma-Methoden zur systematischen Verringerung oder Beseitigung von Verschwendung, Verbesserung der Qualität und Steigerung der Effizienz. Beginnen Sie mit der Definition von Zielen, der Messung der aktuellen Leistung, der Analyse von Daten, der Verbesserung von Prozessen und der Kontrolle der Ergebnisse, um die Fortschritte zu bewahren.

Wenn Sie Six-Sigma-Projekte in Angriff nehmen, ohne sich mit den ersten drei Schritten zu befassen, kann dies zu Ineffizienzen führen. Durch die Einbindung der Mitarbeiter, Datenintelligenz und Verbesserungen bei der Terminplanung schaffen Sie eine Umgebung, die für den datengesteuerten, präzisen Ansatz von Six Sigma zur kontinuierlichen Verbesserung geeignet ist. Sobald Sie über die nötige Akzeptanz, die erforderlichen Daten und eine optimierte vorgelagerte Umgebung verfügen, kann Six Sigma Verschwendung effektiv reduzieren und Prozesse verfeinern, um nachhaltige Verbesserungen der Fertigungseffizienz zu gewährleisten.

Durch die Befolgung dieser vier strategischen Schritte können Hersteller einen ganzheitlichen Ansatz zur Effizienzsteigerung entwickeln, der zu erheblichen Steigerungen der Produktivität, Qualitätsverbesserungen und einer höheren Gesamtleistung führt.

So messen Sie Ihren Fortschritt: KPIs zur Fertigungseffizienz

Die Überwachung der Fortschritte bei der Verbesserung der Fertigungseffizienz ist von entscheidender Bedeutung, um die Auswirkungen der durchgeführten Änderungen zu verstehen und weitere Verbesserungen zu steuern. Die Leistungskennzahlen (KPIs) liefern die Metriken, die zur Bewertung der Effektivität in verschiedenen Aspekten der Fertigung benötigt werden. Weitere Informationen über KPIs finden Sie unter KPI-Beispiele für die Herstellung: 10 Formeln zum Messen des Erfolgs.

Ausrüstung

Das Verständnis der Metriken gibt nicht nur Aufschluss über die aktuelle Effektivität der Ausrüstung, sondern dient auch als Grundlage für strategische Entscheidungen über zukünftige Verbesserungen. So können Sie bestimmte KPIs nutzen, um die Leistung Ihrer Ausrüstungen zu bewerten und zu verbessern:

Umstellungszeit:

Die Minimierung der Zeit, die benötigt wird, um die Ausrüstung von der Herstellung eines Produkts auf ein anderes umzustellen, erhöht die betriebliche Flexibilität und verringert die Leerlaufzeiten.

Gesamteffektivität der Ausrüstung (OEE):

Diese umfassende Metrik kombiniert Verfügbarkeit, Leistung und Qualität, um einen ganzheitlichen Blick auf die Effektivität der Anlagen zu ermöglichen. Ein höherer OEE-Prozentsatz zeigt eine effizientere Nutzung von Ausrüstungen an, was direkt mit einer erhöhten Fertigungsproduktivität korreliert.

Alles, was Sie für die erfolgreiche Implementierung, Analyse und Verbesserung der Gesamteffektivität Ihrer Ausrüstung benötigen.

Kosten

Durch die enge Überwachung der Metriken können Unternehmen Chancen erkennen, um die Rentabilität zu verbessern, die Effizienz zu verbessern und den Betrieb zu rationalisieren. So kommen in der Fertigung unterschiedliche Kosten-KPIs ins Spiel:

Kosten pro Einheit:

Diese Metrik berechnet die Gesamtkosten zur Herstellung einer einzelnen Einheit und umfasst alle direkten und indirekten Kosten. Sie dient als grundlegender Indikator für die Fertigungseffizienz, als Leitfaden für Kostensenkungsstrategien und Preisentscheidungen.

Gesamte Herstellungskosten pro Einheit:

Diese KPI bietet Gesamtübersicht der mit der Fertigung jeder Einheit verbundenen Kosten und bietet eine Grundlinie für die Identifizierung von Chancen zur Kostensenkung über verschiedene Produktionsaspekte hinweg.

Ausbeute

In der Fertigung ist die Ausbeute ein kritisches Maß für die Produktionseffizienz und die Produktqualität. Hier erforschen wir die wichtigsten KPIs und ihre Bedeutung im Fertigungsprozess:

Kundenrücklaufquote:

Während eine hohe Rücklaufquote in erster Linie ein Maß für die Kundenzufriedenheit ist, kann sie auf grundlegende Probleme mit der Produktqualität oder den Produktionsprozessen hinweisen, die sich auf die Ausbeute auswirken und eine genauere Untersuchung des gesamten Fertigungslebenszyklus erfordern.

Erstausbeute (FPY):

Die Erstausbeute beim ersten Durchlauf, d. h. der Prozentsatz der Produkte, die den Qualitätsstandards entsprechen, ohne dass Nacharbeit erforderlich ist, ist ein direkter Indikator für die Effizienz des Prozesses und die Wirksamkeit der Qualitätskontrolle. Eine höhere Erstausbeute deutet darauf hin, dass der Fertigungsprozess gut optimiert ist, wodurch mehr sofort richtige Einheiten produziert werden, Abfall reduziert wird und die Gesamteffizienz der Produktionslinie weiter verbessert wird.

Gesamtausbeute:

Diese breite Metrik spiegelt die gesamte effektive Leistung als Prozentsatz der produzierten Gesamteinheiten wider und umfasst alle Stufen des Produktionsprozesses. Sie bietet einen umfassenden Überblick darüber, wie gut Ressourcen in Endprodukte umgewandelt werden und hebt die Gesamteffizienz des Fertigungsprozesses hervor.

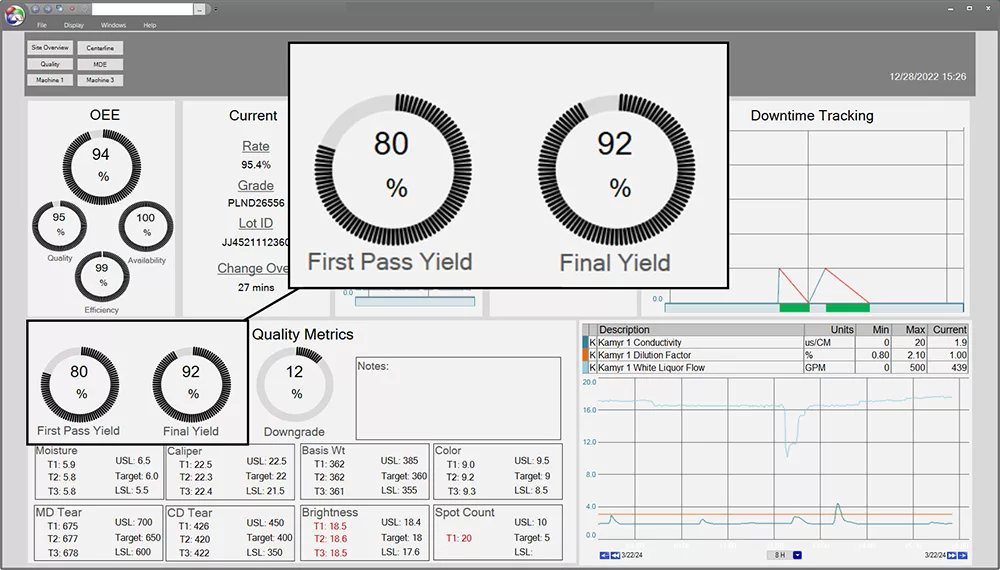

Die dataPARC-Grafik zeigt, dass Benutzer neben anderen wichtigen Qualitätsmetriken die Erstausbeute und die endgültige Ausbeute visualisieren und überwachen können. Identifizieren Sie Abweichungen in Echtzeit, analysieren Sie Trends und korrelieren Sie die Erträge mit anderen betrieblichen Parametern, um schnell Faktoren zu ermitteln und anzusprechen, die sich auf die Produktionsqualität auswirken.

Arbeit

Die Effizienz und Produktivität der Belegschaft ist für den wirtschaftlichen Erfolg der Fertigungsunternehmen entscheidend. Die Analyse spezifischer arbeitsbezogener KPIs liefert wertvolle Einblicke in die Leistung der Belegschaft und in Bereiche für Verbesserungen:

Arbeitseffizienz:

Dieser KPI bewertet die Belegschaft über einen bestimmten Zeitraum und bietet Erkenntnisse darüber, ob Arbeitsressourcen effektiv genutzt werden. Durch die Überwachung der Arbeitseffizienz können Hersteller Möglichkeiten zur Verbesserung der Schulung, zur Optimierung von Arbeitsabläufen oder zur Anpassung des Personalbestands identifizieren, um die Produktivität zu steigern.

Überstunden:

Obwohl manchmal notwendig, können übermäßige Überstunden Ineffizienzen bei der Planung der Belegschaft oder im Prozessmanagement anzeigen. Die Nachverfolgung von Überstunden hilft dabei, zu beurteilen, ob die aktuellen Arbeitsressourcen mit den Produktionsanforderungen in Einklang stehen und kann zugrunde liegende Probleme aufdecken, die möglicherweise angesprochen werden müssen, wie z. B. Engpässe oder unzureichende Personalausstattung.

Mitarbeiterfluktuationsrate:

Hohe Fluktuationsraten können zu erhöhten Anwerbungs- und Schulungskosten führen und die Kontinuität der Produktionslinie stören. Die Überwachung dieser Rate hilft bei der Entwicklung von Strategien zur Verbesserung der Mitarbeiterbindung und -zufriedenheit, was zu einer stabileren und erfahreneren Belegschaft beiträgt.

Auswahl der entsprechenden KPIs ist entscheidend, um Einsichten zur Bewertung verschiedener Herstellungsprozesse zu bieten und Verbesserungsbereiche zu identifizieren. Durch die sorgfältige Abstimmung der KPIs mit den spezifischen Zielen und Herausforderungen Ihres Werks können Sie sicherstellen, dass die von Ihnen überwachten Kennzahlen direkt auf Ihre Effizienzziele zutreffen.

Vorteile einer verbesserten Produktionseffizienz

Die Vorteile einer effizienten Produktionsanlage erstrecken sich über verschiedene Dimensionen, die nicht nur die Produktion und die Kosteneffizienz der Anlage steigern, sondern auch ein nachhaltigeres, sicheres und positives Arbeitsumfeld fördern. Hier finden Sie eine erweiterte Übersicht über die Vorteile der schlanken Produktion:

- Steigerung von Output und Produktivität: Effizienzverbesserungen führen zu einem zuverlässigen Output und einem signifikanten Anstieg der Produktivität. Ein optimiertes Werk kann mehr Güter in kürzerer Zeit mit optimaler Ressourcenauslastung produzieren, die Marktanforderungen schnell erfüllen und das Wachstumspotenzial des Unternehmens erweitern.

- Ökologische Nachhaltigkeit: Effiziente Anlagen tragen zur Nachhaltigkeit bei, indem sie die Ressourcennutzung optimieren und Verschwendung minimieren, was zu einer verringerten Umwelteinwirkungen führen. Energieeffiziente Betriebsabläufe senken die Kosten und tragen zur Reduzierung der Kohlenstoffemissionen bei, indem sie den Betrieb der Anlage auf breitere Umweltziele ausrichten.

- Verbesserte Sicherheit: Effizienz und Organisation in einem Werk fördern eine sicherere Arbeitsumgebung. Klare Standard-Betriebsmethoden (SOPs) und regelmäßige Wartung verringern das Risiko von Unfällen, schaffen einen sichereren Arbeitsplatz und minimieren potenzielle operative Unterbrechungen.

- Verbesserte Qualität: Optimierte und überwachte Prozesse in einem effizienten Werk zur Maximierung der Effizienz und Sicherstellung einer höheren Produktqualität. Die Konsistenz bei Produktionsmethoden führt zu weniger Mängeln, mehr Kundenzufriedenheit und besserer Markenreputation.

- Kostensenkung: Die Effizienz führt zu Kosteneinsparungen durch Minimierung von Verschwendung, Optimierung der Ressourcenverwendung und Verbesserung der Prozessflüsse, so dass das Unternehmen Einsparungen wieder investieren oder die Gewinnmargen verbessern kann.

- Mitarbeiterbindung: Eine effiziente Anlage fördert ein positives Arbeitsumfeld, wo sich Mitarbeiter geschätzt fühlen und produktiv sind. Hohe Effizienz korreliert oft mit höherer Mitarbeiterzufriedenheit, was die Fluktuationsrate und damit verbundene Ausbildungs- und Einstellungskosten senken kann.

Durch Effizienzsteigerungen verbessert ein Produktionsbetrieb nicht nur seine Betriebskennzahlen, sondern unterstützt auch seine Mitarbeiter, die Umwelt sowie seine Wachstums- und Anpassungsfähigkeit und schafft dadurch eine solide Grundlage für nachhaltigen Erfolg.

FAQ: Verbesserung der Fertigungseffizienz

- Was fällt unter „Fertigungseffizienz“?

Fertigungseffizienz ist ein weit gefasster Begriff, aber im Allgemeinen bedeutet er, Verschwendung in irgendeiner Form zu minimieren. Dazu kann Material-, Zeit- oder Energieverschwendung gehören. - Was ist der erste Schritt zur Verbesserung der Effizienz?

Standardarbeitsanweisungen (SOPs) sind ein guter erster Schritt, wenn es darum geht, die Effizienz zu verbessern. Sie sorgen für Konsistenz. Wenn alle denselben Prozess befolgen, reduzieren Sie Abweichungen und Fehler. Dies kann Zeit und Ressourcen freisetzen und dabei helfen, Bereiche mit Verschwendung zu identifizieren. - Wie fördert das Engagement der Mitarbeiter die Effizienz?

Wenn Ihr Frontline-Team sich den Prozess zu eigen macht, ist es eher bereit, ihn zu befolgen, Probleme anzusprechen und zu Lösungen beizutragen. - Was sind gängige KPIs zur Verfolgung des Effizienzfortschritts?

Zu den wichtigsten Kennzahlen gehören Umrüstzeiten, Anlagenauslastung (OEE) und Ausbeute. Durch die Verfolgung dieser Kennzahlen erhalten Sie einen Echtzeit-Überblick darüber, wo Verbesserungen am wichtigsten sind. - Können Lean-Methoden zur Effizienzsteigerung beitragen?

Ja, durch den Einsatz von Lean-Tools wie 5S und Stream Mapping können nicht wertschöpfende Aktivitäten eliminiert werden.