このブログでは、ヒストリアンとSCADAの違い、そしてどちらか一方を選ぶべきではない理由を探ります。代わりに、これらの技術が連携して包括的な運用データエコシステムを構築し、チームがプロセスをリアルタイムで監視し、長期的な改善のために履歴データを分析できるようにする仕組みを解説します。

低コストで高速かつスケーラブルなデータヒストリアン。データPARCヒストリアンをご覧ください

制御から洞察への転換

従来のSCADAシステムは、主に「監視制御とリアルタイム監視」を目的として構築されています。PLC、RTU、DCSシステムからプロセスデータを集約し、主要変数を可視化することで、オペレーターが安定した生産状態を維持することを可能にします。SCADAは、アラーム、設定値変更、インターロックへのほぼ瞬時の応答に優れ、設備レベルの安全性と信頼性を確保します。

製造業がデータ駆動型運用へと進化するにつれ、プラント情報システムへの期待は拡大しています。エンジニアは「現在何が起きているか」だけでなく、「なぜ・どのように起きたのか」を理解し、「次に何が起きるか」を予測する必要があります。これには、シフト・バッチ・生産キャンペーンを跨いで分析可能な高解像度・長期プロセスデータが不可欠であり、短期的なSCADAデータでは得られないパターンや相関関係を解明します。

SCADAの典型的なデータ保持期間は数時間から数日です。多くのレガシーシステムは48~72時間後にデータを上書きするか、1分間隔の平均値にダウンサンプリングするため、過渡的な異常や振動挙動の特定に不可欠な高頻度信号の詳細が失われます。この限定的なデータ履歴は、連続した途切れない時系列データに依存する高度な分析、根本原因調査、機械学習モデルには不十分です。さらに、データは制御室の限られたクライアントのみがアクセス可能です。これにより、分析能力や自社データ活用の可能性がさらに制限されます。

データPARC Historianなどのプロセスヒストリアンは、このギャップを埋めるために特別に設計されています。フル解像度で時系列データを継続的に取得し、保存期限なしで効率的に保存することで、文脈と粒度を保持します。これにより、エンジニアは数年にわたるプロセス挙動の傾向分析、生産データと品質指標の相関分析、経時的なエネルギー効率やスループット効率の分析が可能になります。

リアルタイム制御から長期的な洞察へと焦点を拡張することで、ヒストリアンはデータを運用上の必要性から戦略的資産へと変革します。継続的改善、予測分析、より賢明な製造判断の基盤となるのです。

時系列ヒストリアンの差別化要因

SCADAシステムがリアルタイム監視・制御向けに設計されているのに対し、プロセスヒストリアンは長期データ収集、高頻度保存、高度な分析を目的に構築されています。その違いはデータ保持期間だけでなく、データの完全性、アクセス性、文脈性にもあります。

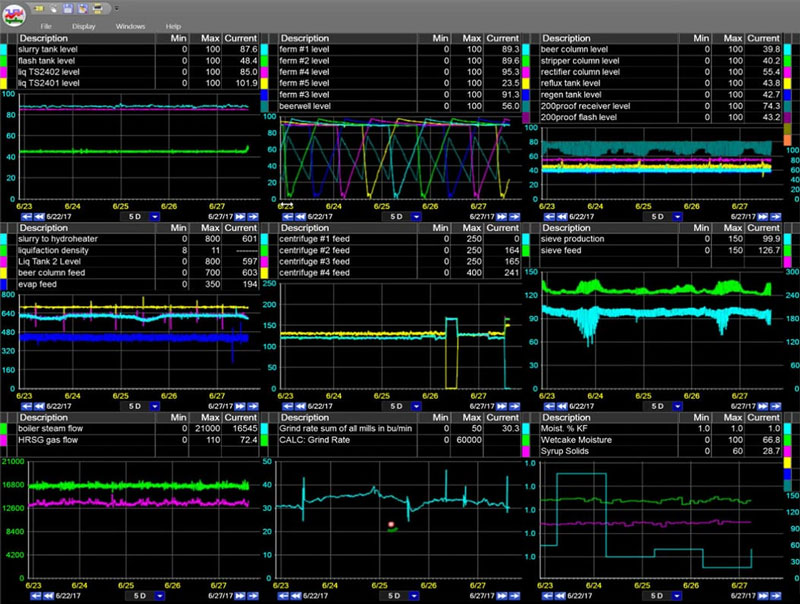

ヒストリアンは複数システムにまたがる数百から数千のプロセスタグから高解像度の時系列データを捕捉・保存します。古い値をダウンサンプリングしたり上書きしたりせず、データを継続的に追加することで、生データと集計データの両方を維持します。このアプローチにより、エンジニアは細かな情報を失うことなく、任意の時点のプロセス状態を分析できます。

SCADAがオペレータ制御と警報を提供する一方、ヒストリアンはあらゆるトレンド、イベント、意思決定の背景にある完全な時系列データを捕捉し、深い分析とパフォーマンス改善を可能にします。

主にオペレータ向けのSCADAとは異なり、ヒストリアンはプラント内の幅広い役割で使用されます。プロセスエンジニアはバッチ間や製品グレード間の状態をトレンド分析し比較します。信頼性チームはダウンタイムデータを振動や温度プロファイルと相関させます。品質チームは実験室結果をプロセス変数に重ねて分析します。管理者はKPIダッシュボードや業績評価に同じ基盤データを活用します。

デジタルトランスフォーメーションの文脈において、ヒストリアンは中核的なデータインフラストラクチャとして機能します。統計的プロセス制御(SPC)、予測品質管理、モデルベース最適化、異常検知用機械学習モデル、リアルタイム品質予測用ソフトセンサー、高度なプロセス制御用強化学習アルゴリズムといった先進アプリケーションの基盤を提供します。全ユーザーが検証済みで時間同期された同一データにアクセスできることを保証することで、ヒストリアンは制御室から経営陣に至る一貫した意思決定を支援します。

dataPARC Historianでは、プロセスデータは元の精度で保存され、容易に検索可能かつ文脈的に強化されます。エンジニアはプロセスドリフトの検出、最適化プロジェクトの評価、改善効果の定量化に必要な可視性を確実に得られます。

ユースケース比較:ヒストリアン対SCADAの実践

SCADAとヒストリアンシステムはしばしば連携して動作しますが、プロセス分析における役割は根本的に異なります。SCADAは短期的な状況認識を提供し、ヒストリアンは長期的な分析機能を提供します。この違いは、エンジニアがパフォーマンスの傾向を特定したり、根本原因を評価したり、時間の経過に伴うプロセス改善を検証しようとする際に明らかになります。

以下に、各システムが実際にどのように機能するかを示す、いくつかの一般的な産業ユースケースを挙げます。

ダウンタイム分析

SCADAの場合:オペレーターは機器のトリップやアラーム発生を観察できますが、履歴データは通常、現在または前シフト分に限られます。上流・下流のプロセス状態やオペレーター操作といったイベントの文脈情報は通常欠落しています。この履歴がなければ、機械的故障、プロセス関連故障、制御関連故障の区別が困難になります。

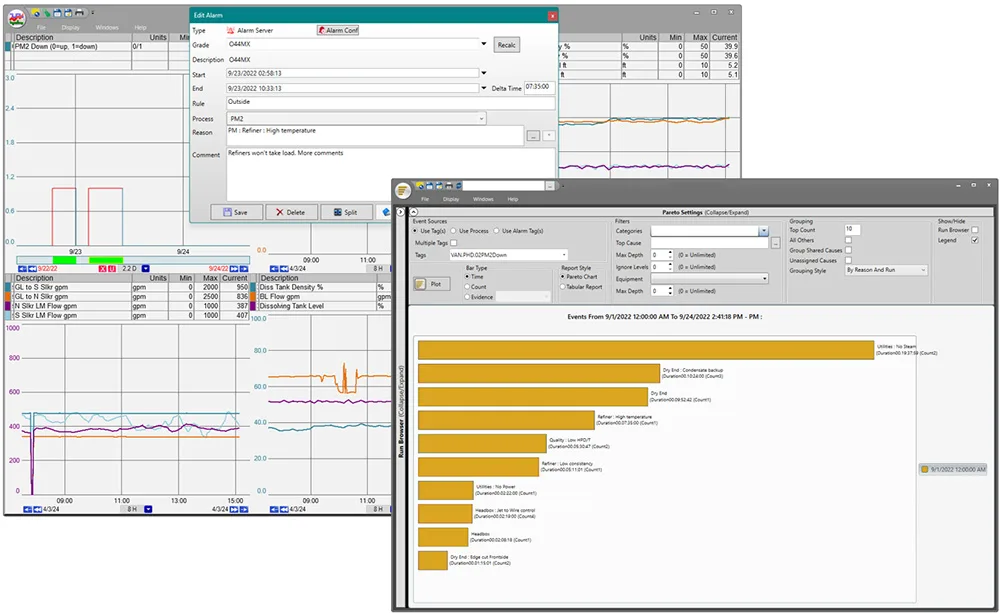

dataPARC Historianの場合:ダウンタイム事象は正確なタイムスタンプ付きで自動記録され、プロセスデータ、アラーム、オペレータのメモと関連付けられます。エンジニアは設備、製品グレード、期間でフィルタリングし、再発する問題を検出。故障がプロセス変動、設備摩耗、人的介入のいずれに起因するかを特定できます。履歴解像度により頻度分析、パレート順位付け、生産率や環境条件との相関分析が可能。現場でもオフィスでも実施でき、データPARCヒストリアンではデータの汎用性とアクセス性が向上します。

履歴データを活用し、ユーザーはパレート図で過去のダウンタイム事象を検証。最も頻度の高い原因を特定し、将来の発生を低減できます。

品質トラブルシューティング

SCADAの場合:オペレーターは温度、圧力、流量などのリアルタイム値を確認できますが、製品ロット間やシフト間の性能比較には手動でのデータ抽出とスプレッドシート分析が必要です。SCADAのトレンドデータには同期された実験室データや製品識別子が欠如していることが多く、逸脱がいつ発生したか、どのバッチが影響を受けたかを特定するのが困難です。

データパーク・ヒストリアン導入時:品質データとプロセスデータを高解像度で統合トレンド化可能。実験室結果・製品コード・プロセス設定値を重ね合わせ、逸脱発生の正確なタイミングと条件を特定。良品・不良バッチの比較により、エンジニアは多変量解析(PCA、PLS)を適用し、品質逸脱と最も強く相関するプロセス変数(またはその組み合わせ)を特定。これにより統計的プロセス管理とフィードフォワード補正を実現。

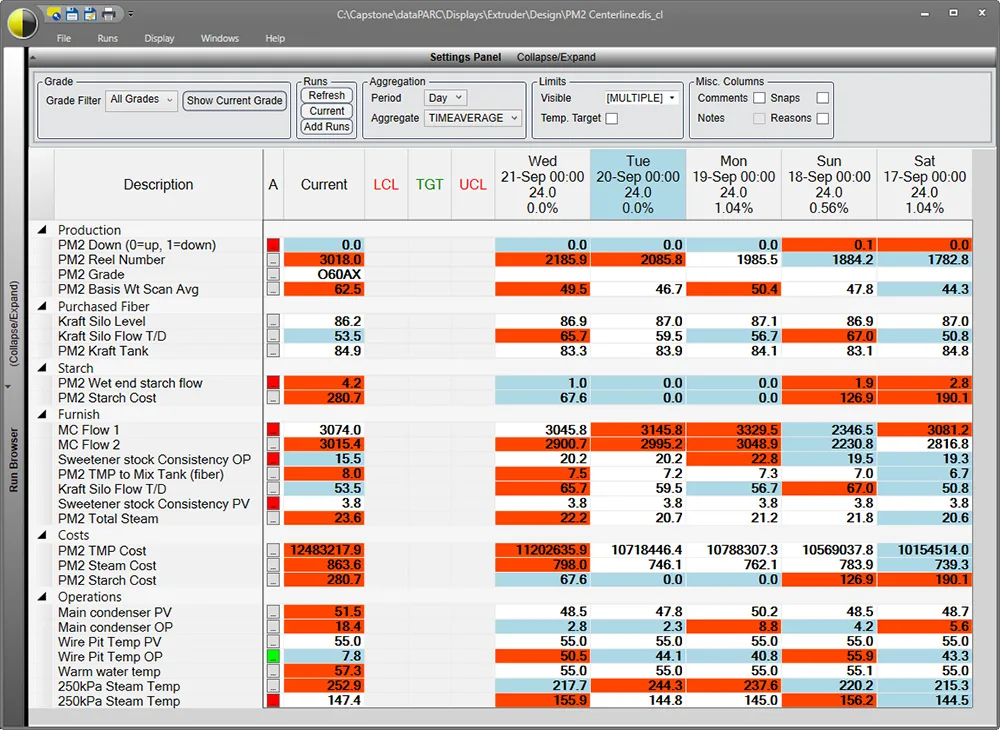

PARCviewの独自表示機能「センターライン」は品質管理や、稼働・バッチの履歴データ比較に活用可能。平均値より高い/低い値を強調表示し、調査すべき変数を特定します。

生産コストとエネルギー効率

SCADAの場合:エネルギーや材料の使用量は通常リアルタイムで監視されますが、コスト計算は後ほど別の業務システムで行われます。生産単位あたりのコスト可視性は限定的で、オペレーターはプロセス最適化のための即時フィードバックを得られません。

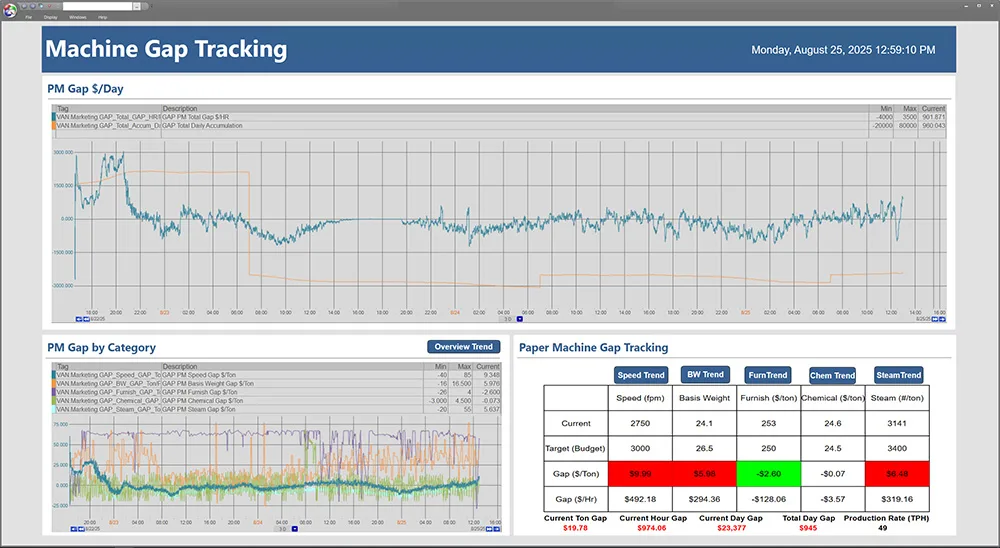

dataPARC Historian導入時:エネルギー・ユーティリティ消費量をプロセススループットや材料使用量と統合し、リアルタイムの単位コストを算出可能。履歴分析により運転条件・設備性能・エネルギー強度間の相関関係を把握。これによりエンジニアは最も効率的な運転領域を特定し、改善プロジェクトの効果を定量化、実際のコストデータに基づいてプロセス変更の正当性を立証できます。

履歴データへのアクセスにより、ギャップ追跡などの計算が可能となり、過去の生産実績と比較した現在のプロセス性能を把握できます。

シフト間コミュニケーション

SCADAの場合:シフト引継ぎはオペレーターのメモや口頭伝達に大きく依存します。データの可視性はHMIに現在表示されている内容に限定され、トレンド履歴は毎日リセットされることが多いため、前シフトからの重要なコンテキストが失われやすく、トラブルシューティングの不一致や調査の繰り返しを招きます。

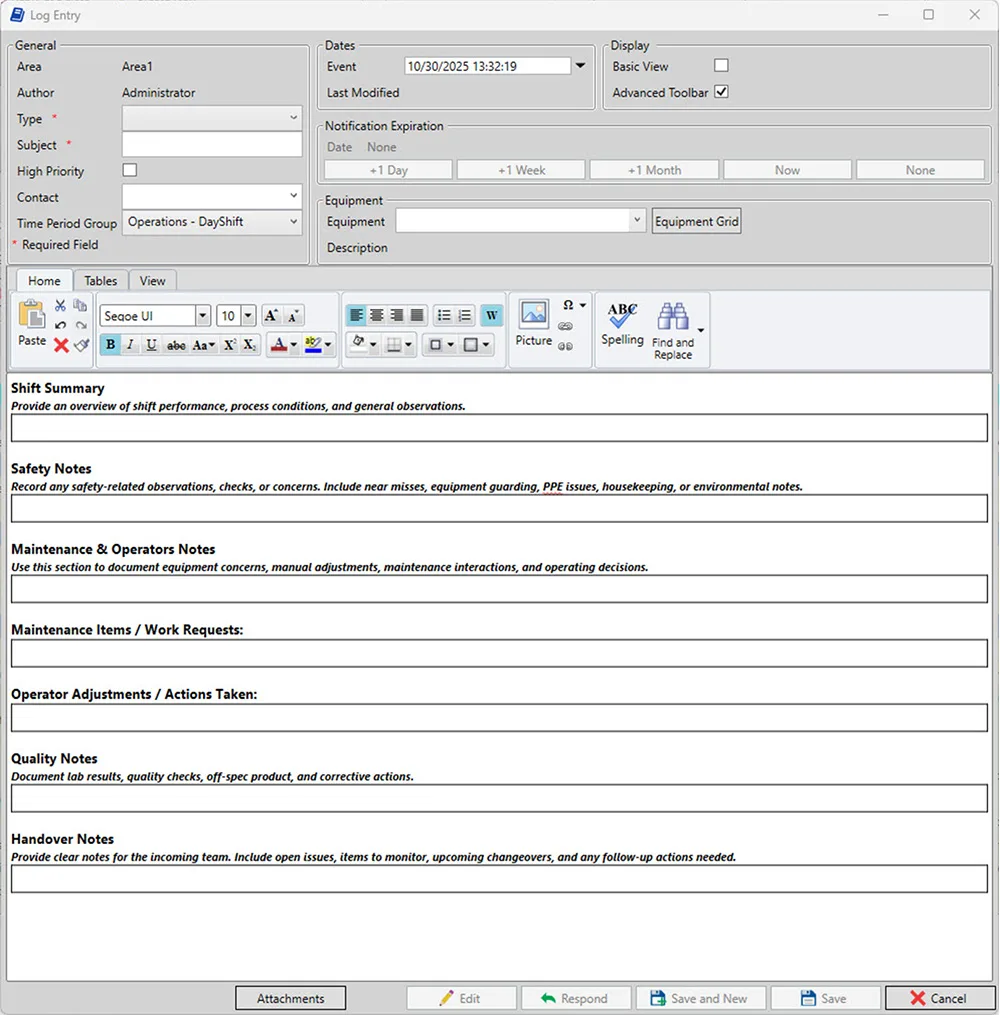

データパーク・ヒストリアン導入時:全ユーザーがログブックなどの統合ツールを通じて、トレンド・アラーム・オペレーターコメントの同一履歴記録にアクセス可能。エンジニアは実際のプロセスデータを用いて前シフトの活動確認、是正措置の検証、再発問題の分析を実施。この一貫性によりダウンタイム削減と運用・エンジニアリングチーム間の連携強化を実現。

ログブックはデータパーク・ヒストリアンではなくPARCviewの機能ですが、それでも履歴データの重要性と過去情報へのアクセス可能性を示しています。

これらの事例が示す核心的な原則は次の通りです:SCADAシステムは制御のために設計されているのに対し、ヒストリアンは理解のために設計されています。データパーク・ヒストリアンのようなシステムは、チームが反応的な意思決定から脱却し、継続的改善へと移行することを可能にします。そこではあらゆるデータポイントがプロセスの最適化と信頼性向上に貢献するのです。

スマートチームが分析のためにSCADAを超える理由

プロセス産業がデータ中心の意思決定へと進化する中、エンジニアはSCADAだけでは現代の製造における分析・診断要件を満たせないことを認識しつつある。SCADAシステムは制御と安全に不可欠だが、そのアーキテクチャは今日のプラントが生成するデータの量・速度・多様性を処理するよう設計されていない。

多くのプラントでは、データをスプレッドシートや外部データベースにエクスポートすることでSCADAを仮設のヒストリアンとして使用しようと試みますが、このアプローチは新たな問題を引き起こします。ソース間の時間同期は信頼性を失い、メタデータが失われ、手動操作によるエラーが発生しやすくなります。製品グレード、設備状態、実験室結果などの文脈情報が欠如しているため、長期的な分析は煩雑で一貫性を欠くものとなります。

専用のヒストリアンは、高度な分析、モデル検証、継続的改善に活用可能な高解像度で文脈化された時系列データを提供することで、これらの課題を解決します。これは深い分析を目的としたデータです。プラント全体における高度なトラブルシューティング、モデル開発、継続的改善活動の基盤を提供します。もし貴施設のデータ戦略を高度化したいと考えているなら、 その場合、特にAIやサードパーティの分析ツールが結果を導くために豊富な履歴データに依存する傾向が強まっている現状では、ヒストリアンの導入が重要な第一歩となります。

SCADAを超える取り組みは、以下のような広範な分析イニシアチブも支援します:

・予知保全:長期的な振動・温度・稼働時間データを用いた設備故障予測

・エネルギー・資源最適化:ユーティリティ使用量と生産率・環境条件の相関分析

・プロセス能力と変動性分析:SPC技術を活用した経時的な安定性の定量化

・生産トレーサビリティ:プロセスデータとバッチ記録・試験結果・最終製品品質の連携

ヒストリアン駆動型アーキテクチャを採用することで、プラントは事象対応からデータ駆動型最適化へ移行できます。オペレーターの直感だけに依存する代わりに、エンジニアは定量分析を支える検証済みで時間同期されたデータにアクセス可能になります。これにより根本原因調査が加速され、トラブルシューティングサイクルが短縮され、継続的改善やAI駆動型イニシアチブのための実証的基盤が提供されます。

要するに、SCADAはプロセスを安全に稼働させますが、ヒストリアンはそれが効率的かつインテリジェントに稼働することを保証します。

dataPARCがギャップを埋める仕組み

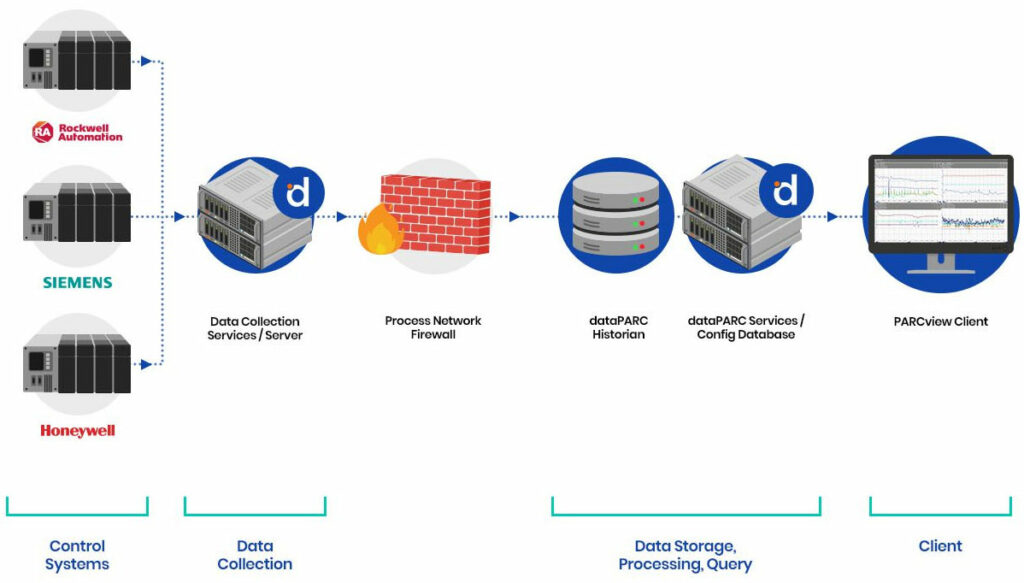

ほとんどの製造環境において、SCADAシステムはリアルタイム制御の基盤であり、ヒストリアンは長期分析の基盤として機能します。しかし、真の価値はこれら2つのシステムがシームレスに連携したときに生まれます。dataPARC Historianは、高速データ収集と、運用領域とエンジニアリング領域の両方にまたがるスケーラブルで文脈に応じた分析を組み合わせることで、このギャップを埋めるように設計されています。

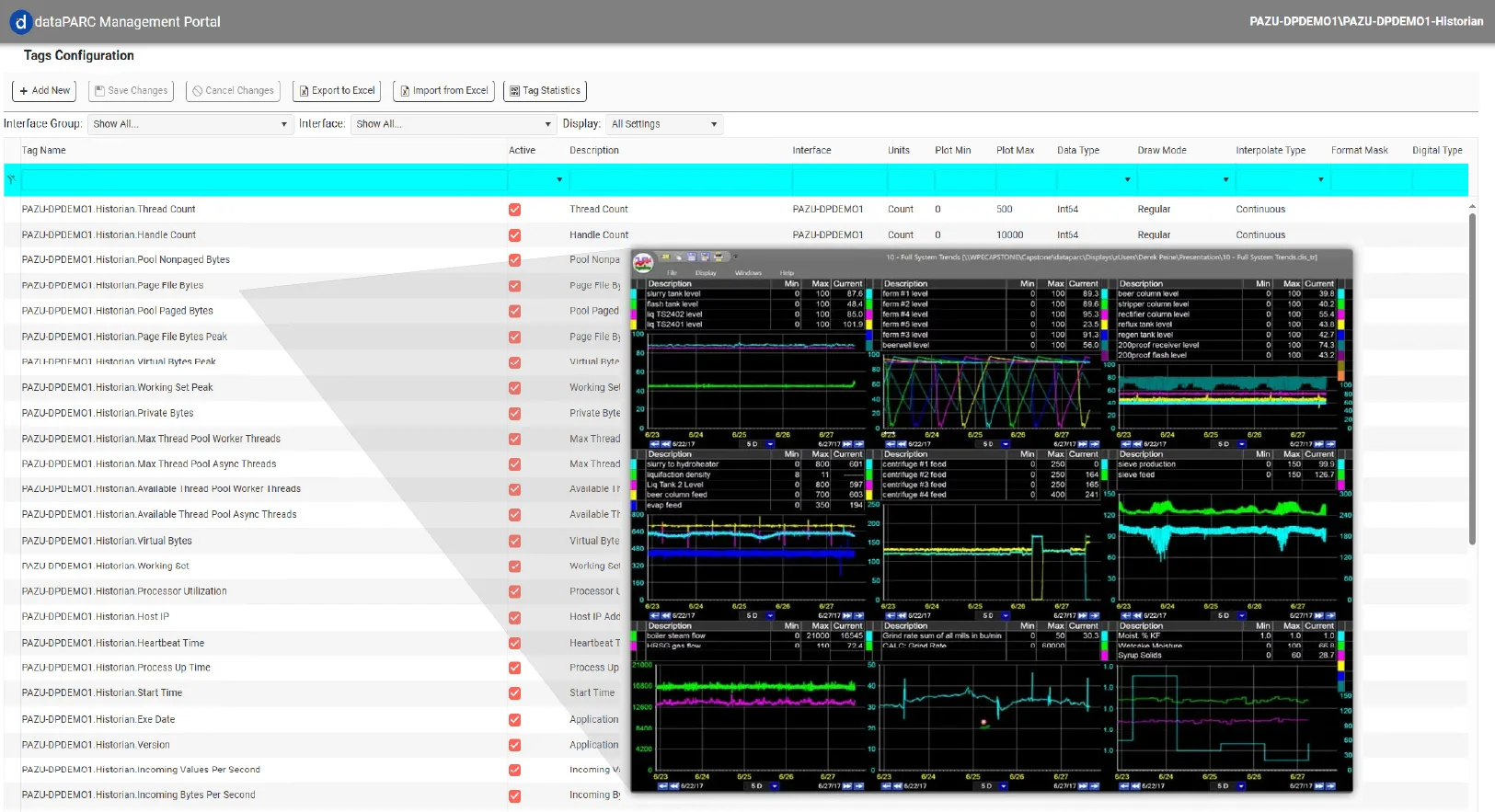

dataPARC HistorianはOPC DA、OPC UA、gRPCなどの標準産業プロトコルをサポートし、エンジニアがプロセス自動化システム、実験室システム、企業システムからの情報を大規模なカスタムインターフェースなしで統合できるようにします。この統合により、プロセス変数、実験室データ、生産指標がすべて時間的に同期され、一貫したメタデータと共に保存されます。

その結果、複数のユースケースをサポートする集中型データレイヤーが実現します:

- 運用部門はリアルタイムダッシュボードとアラームサマリーを活用します。

- プロセスエンジニアは分析・モデル検証・トラブルシューティング用の詳細な時系列データにアクセス可能。

- 品質チームは製品データとプロセス条件の相関関係を把握。

- 管理部門はKPI・生産効率・単位当たりのコストを可視化。

dataPARCは単なるデータリポジトリではなく、文脈分析プラットフォームでもあります。エンジニアは製品固有の限界値を適用し、バッチやシフト単位で集計し、複数の変数を時間軸でトレンド分析できます。データをスプレッドシートにエクスポートする必要はありません。

PARCviewとdataPARCヒストリアンが連携することで、追加のデータ変換層を必要とせず、予測品質監視、早期警告アラート、逸脱分析を実現します。組み込みのログブック機能は、オペレーターやエンジニアのコメントを体系的に記録する手段を提供し、人間の知見とプロセスデータを連携させることで、より完全な運用記録を構築します。

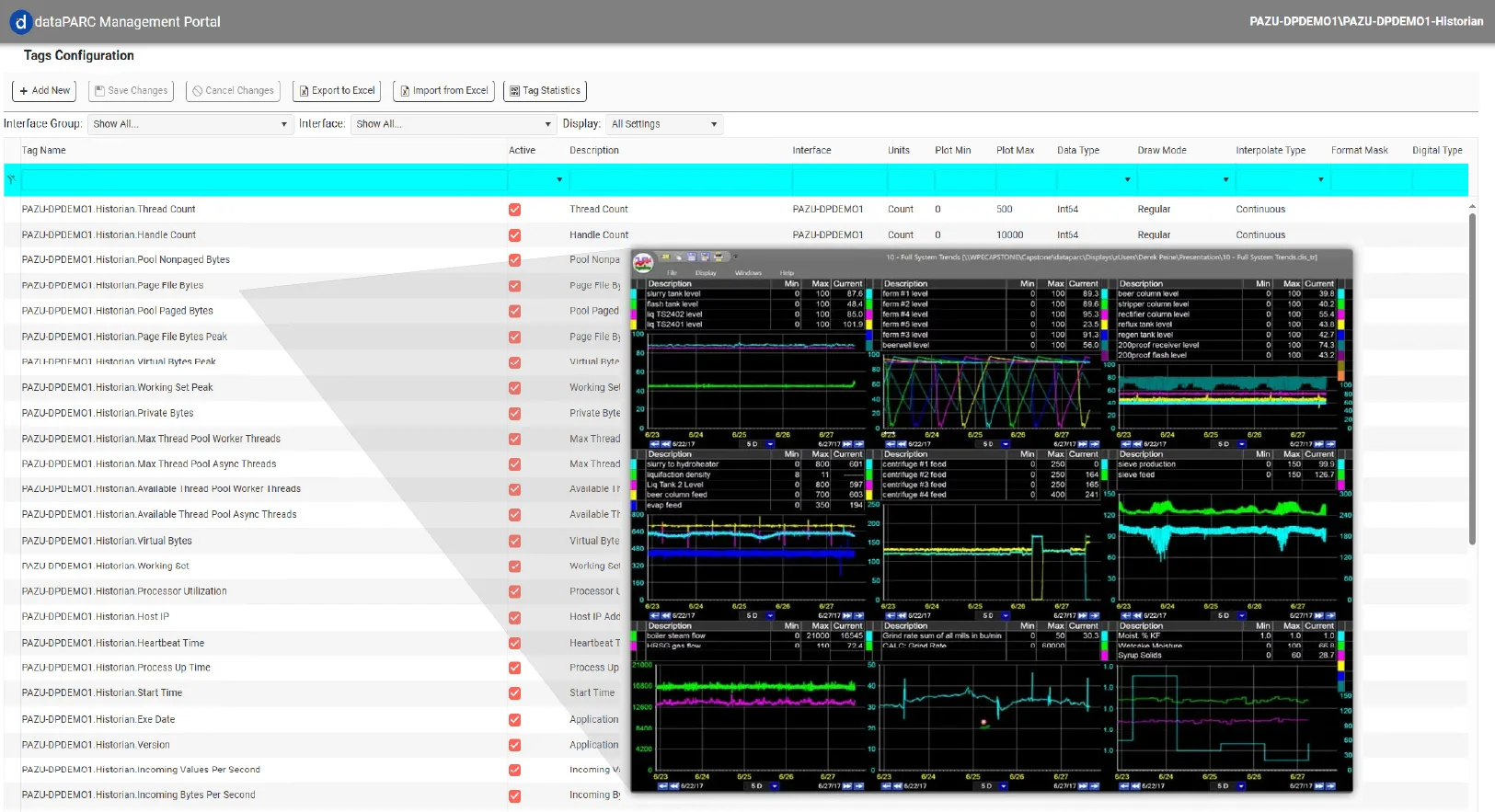

設定に専門的なITサポートを必要とする多くのヒストリアンや可視化システムとは異なり、dataPARCはエンジニアが直接アクセスできるように設計されています。ユーザーは直感的なインターフェースを通じて、エンジニアがプロセス関係を捉える方法に沿ってタグ設定、ダッシュボード構築、データ分析が可能です。このアクセシビリティにより、部門横断での迅速な導入と一貫した活用が保証されます。

実際、dataPARCは制御と洞察の架け橋となります。SCADAの即時性とヒストリアンの分析的深みを結びつけ、チームが「何が起きているか」を見るだけでなく「なぜ起きているか」を理解することを可能にします。リアルタイム可視性と歴史的文脈を組み合わせることで、製造業者はプロセス性能の最適化、製品品質の向上、そしてよりスマートなデータ駆動型運用を実現できます。

低コストで実現する高速・スケーラブルなデータヒストリアン。データPARCヒストリアンをご覧ください。

:成長に合わせて拡張するツールを選択する

SCADAベースの制御からヒストリアン駆動の洞察への進化は、プロセスデータの価値と活用方法の転換を意味します。SCADAシステムはリアルタイム制御とオペレータの安全確保に不可欠ですが、現代のプロセス最適化に必要な規模でデータを保存・文脈化・分析するよう設計されていません。

プロセスエンジニアにとって、長期的な可視性は極めて重要です。履歴的文脈がなければ、性能改善の検証、漸進的なプロセスドリフトの特定、モデルベース制御や予測分析といったデータ駆動型イニシアチブの支援は不可能です。ヒストリアンは、あらゆるタグ、アラーム、イベントを保存し、時刻同期化され、分析可能な状態に保つことで、その基盤を提供します。

dataPARC HistorianとPARCviewの連携は、単一環境内でリアルタイム可視化、文脈分析、クロスシステム接続を統合することでこの機能を拡張します。エンジニアは、データや文脈を損なうことなく、ライブプロセス監視から履歴レビューへ、根本原因分析からコスト・品質評価へとシームレスに移行できます。

運用規模に合わせて拡張可能なツールの選択が不可欠です。今日の高頻度データを収集するシステムは、明日の分析とデジタル変革の目標もサポートしなければなりません。dataPARCにより、チームは運用信頼性と長期的な改善の両方を実現するプラットフォームを獲得し、プロセスデータが単なる事象の記録ではなく、継続的な学習と最適化のための資源となることを保証します。

Building The Smart Factory

A Guide to Technology and Software in Manufacturing for a Data-Drive Plant