本ブログでは、統計的工程管理(SPC)が施設コストの削減、廃棄物の削減、効率の向上にどのように貢献するかをご紹介します。SPCを通じて、これまでにない製品の一貫性を実現する方法と、自社サイトでの導入手順を学びましょう。

データPARCの強力な限界値・仕様監視ツールでプロセスを管理する方法を学びましょう。

産業現場は、高品質な製品を効率的かつ効果的に生産するときに最も成功します。この成功を達成するための実証済みの方法は、統計的工程管理(SPC)と呼ばれるシステムを活用することです。現場でのSPC導入は、データに基づく意思決定を可能にし、廃棄物を削減し、製造の一貫性を高めることで、新たなレベルのパフォーマンスを実現します。SPCとは何か、なぜ重要なのか、そして自社施設でどのように実現するかを詳しく見ていきましょう。

SPCとは?その歴史を簡潔に

SPCとはデータ駆動型のプロセス管理手法です。主に統計的手法を通じて、プロセスの理解・監視・継続的改善を実現するツールを提供します。SPCは1920年代にウォルター・A・シューハートによって確立されました。シューハートはプロセス変動における「共通原因」と「特殊原因」の区別という概念を導入。彼の研究は管理図などのツールの基礎を築き、管理図は今日でもSPC実践の中核を成しています。

現在、SPCは製造業から製薬業界まで幅広い産業で活用され、チームがパフォーマンスを監視し、品質を積極的に管理するのを支援しています。

SPCの主な応用分野

SPCは汎用性の高いツールであり、あらゆる産業で応用可能です。最も一般的な応用例は製造、化学処理、機械監視分野に見られます。製造分野での応用は、廃棄物や不良品の削減、機械稼働維持のための予防保全計画策定、製品の一貫性向上に役立ちます。

さらに、設備監視により摩耗や故障の初期兆候を早期に把握できます。化学処理では温度や濃度などの変数をより厳密に制御することで、バッチ間の一貫性と品質向上を図れます。

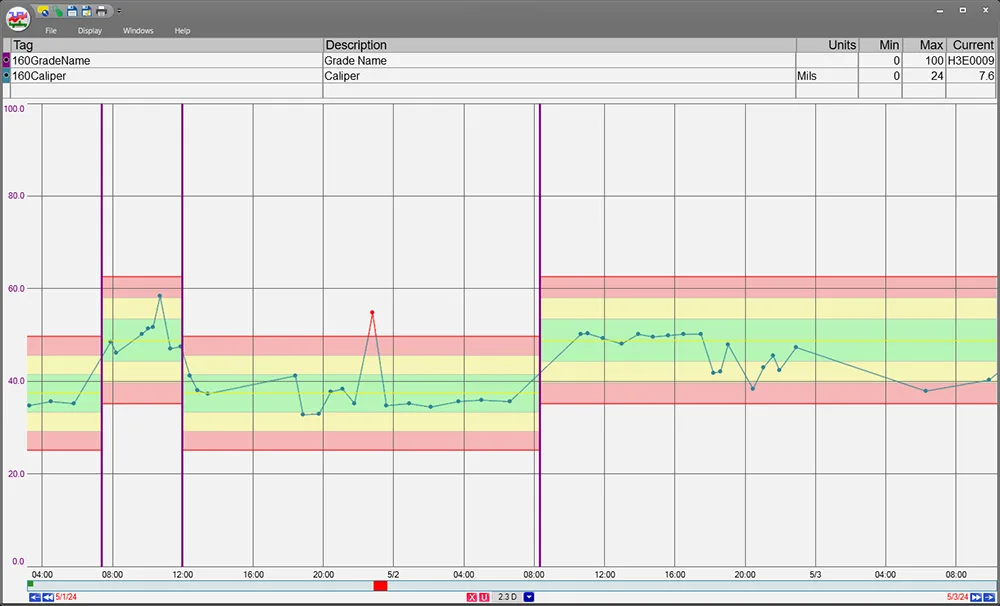

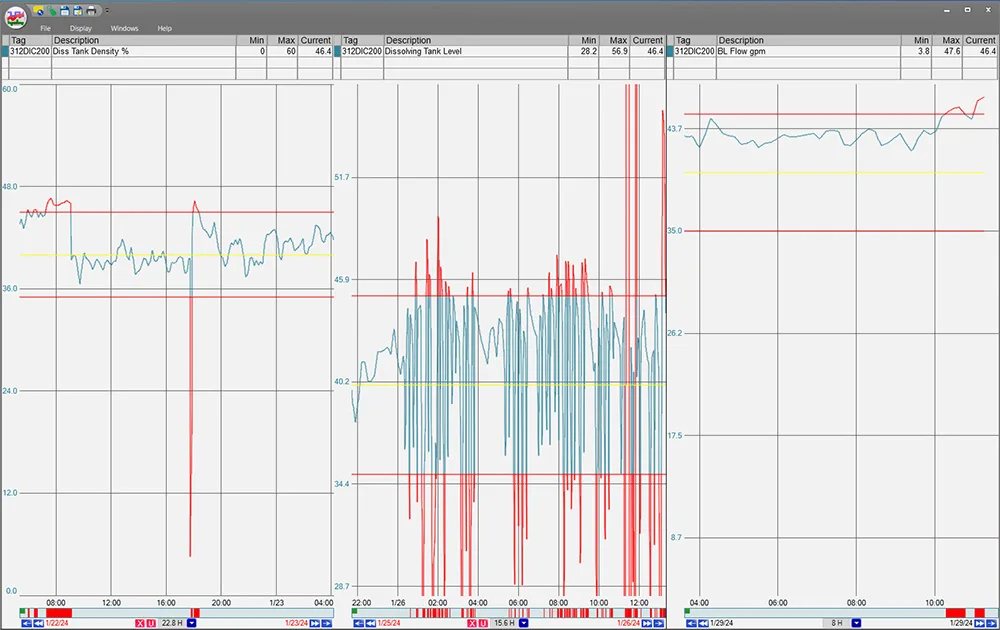

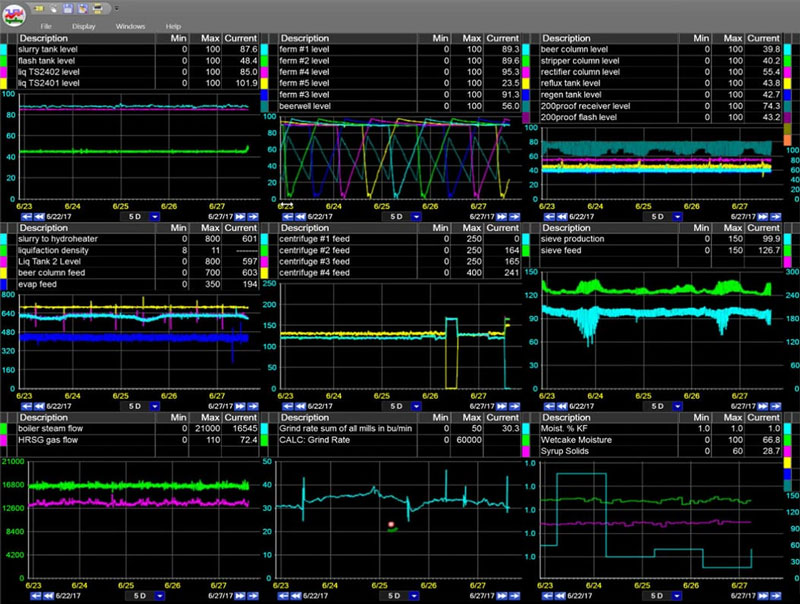

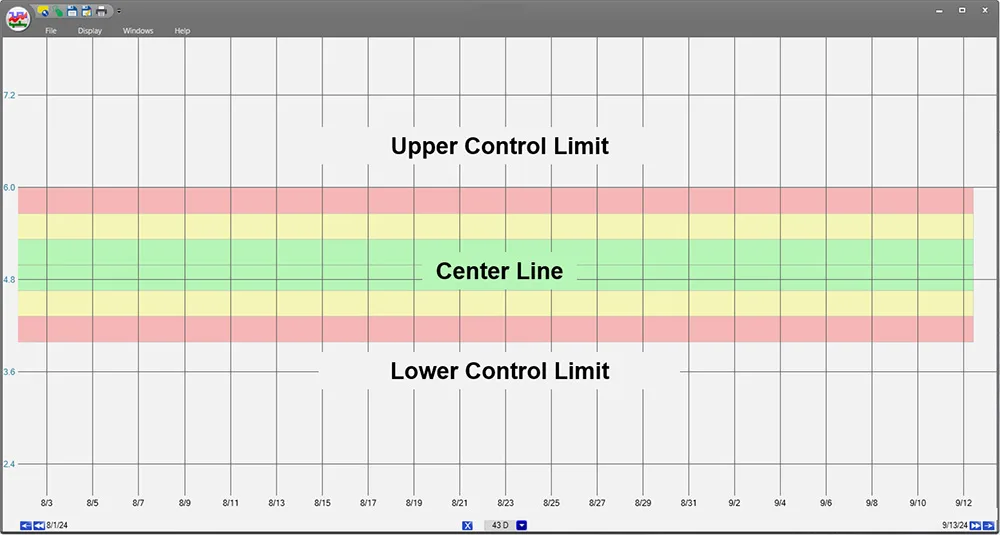

限界値を用いた傾向分析により、オペレーターは仕様が許容範囲を超えたタイミングを把握できます。dataPARCの限界値機能はプロセスの維持・監視を支援します。

SPCが問題解決に寄与する事例を考えてみましょう。ポリエチレン(PE)をコーティング材として使用した剥離ライナーを製造する製紙工場を運営しているとします。過去1か月間、シート切れの発生が増加しています。原因を究明するため、管理図を用いて機械と仕上げデータを分析し、差異が発生し始めた時点を特定することにしました。完成ロールの欠陥発生状況を過去1か月分集計し、c-Chart(本ブログ後述)を作成します。

そこでは、目視による欠陥数が増加しており、その大半が黒点として記録されていることが示されていました。これにより、機械のコーティングセクションを調査することになります。プロセスを確認し、その領域の最近の作業指示書を確認したところ、コーティングロールのドクターブレードの交換が漏れており、ロールの洗浄が不十分になっていたことが判明しました。

保守チームがブレードを交換すると、機械は正常に稼働し始めました。この問題では、SPCの重要な要素である管理図を活用し、シート切れの原因を特定することができました。

SPCを活用すべき理由

SPCの導入は単なる管理図の追跡ではなく、測定可能な利益を得ることにあります。工業プロセスにおいては、問題の早期発見による運用コスト削減や、プロセス最適化による稼働効率の向上が挙げられます。

さらに、変動を低減することで一貫性のある高品質な製品を生み出し、結果として欠陥による廃棄品の減少につながります。全体として、SPCは推測を減らし、データに基づいたより賢明な意思決定を導くのです。

dataPARCのリアルタイムプロセスデータ分析ツールを確認し、データアクセスの改善がビジネスにどのように役立つかをご覧ください。

SPC導入の手順

1. 価値の理解

まず、SPCが自社サイトに最も有益となる点を特定することから始めます。廃棄物の削減を目指していますか?一貫性の向上ですか?全体像を考慮しましょう:メンテナンスやエンジニアリングなどの他チームは、同じデータをどのように活用できるでしょうか?

2. プロセスの選定とKPCの定義

品質やパフォーマンスに最も重要なプロセスを選び、その主要プロセス特性(KPC)を定義します。KPCとは、出力に影響を与える測定可能な特性です。KPCには、ダウンタイム、速度、歩留まりなど様々な指標が該当します。測定対象とする特性がプロセスに関連していることを確認することが重要です。

3. データ収集方法の確立

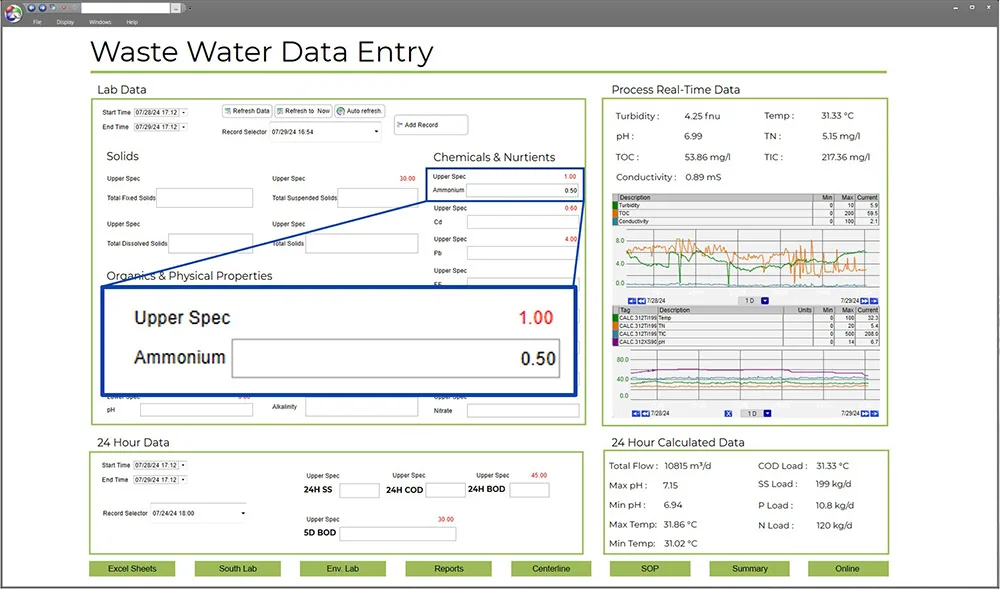

専用のデータ収集方法を確立することが不可欠です。手動データ入力(MDE)、センサー、プログラマブルロジックコントローラー(PLC)など、様々な方法が考えられます。自動データ収集が主流と見なされる一方で、SPCと手動収集データを併用することも可能です。

手動データは現場の状況を伝える一方で、固有の課題も伴います。手動データは最新ではないため、問題対応の反応時間が遅れる可能性があります。さらに人的ミスのリスクも高まります。ただし適切な文書化ガイドラインと計画的なデータ収集により、手動データも信頼性が高くSPCに有用なものとなります。

現場改善活動(MDE)は現場運営の更新に重要な役割を果たします。dataPARCのMDE表示機能により、手動データの収集が容易になり、SPCでの活用もさらに簡素化されます。

収集方法にかかわらず、ほとんどのSPCシステムでは基準値設定に最低20点のデータが必要です。ただし、これらのデータ取得頻度はシステムに最適な間隔で設定可能です。現実的には、各サンプルポイントごとに異なる収集頻度が必要となるでしょう。

4. 管理図の設定

管理図はSPC活用に不可欠です。これらのツールはプロセスの経時的な監視・制御・改善に使用されます。視覚的表示によりプロセスの経時変化が示され、ベースラインや限界値などの正常な稼働状態の判定や、異常変動の認識に役立ちます。管理図は変量データ図と属性データ図の2種類に分類されます。

この例では、中心線からの1シグマ、2シグマ、3シグマの偏差を示す陰影ゾーンc、b、aも特徴として示されています。管理図の設定は、高度な分析を活用するための第一歩です。

連続変数(温度や重量など)で測定される品質特性を評価するには、変動データ管理図が使用されます。最も一般的に使用される変動データ管理図は、XバーとR、XバーとS、I-MRである。XバーとR管理図、およびXバーとS管理図は、「サブグループデータ」を扱う場合に最適である。サブグループデータとは、複数のサンプルが同時に採取されるデータを指す。

Xバー管理図はサブグループの平均を監視し、R管理図は各サブグループ内の範囲を追跡し、S管理図は各サブグループ内の標準偏差を追跡する。他の変量図とは異なり、I-MR図は個々の測定値を追跡し、個々のデータポイントの移動範囲を表示します。

属性データ図は、連続的にではなく計数ベースで品質特性を測定します。計数とは、ファンの破損した羽根の数やポンプの検査合格/不合格など、あらゆる種類の離散的・カテゴリカルなデータを指します。これらの図は、監視・検出・シグナリングを通じてプロセスの安定性を促進・達成するために最適です。最も一般的に、p-、np-、c-、u-チャートがこれに用いられます。

P-およびnp-チャートは欠陥の追跡に最適で、選択したサンプルまたはサブグループ内の不良品比率を把握できます。不良品の計数はc-チャートとu-チャートで最適に行われ、生産ラインから出た後のソーダ缶のへこみなど、個々のユニットの欠陥を追跡します。

管理図に加え、パレート図やヒストグラムなどの視覚的ツールも活用しましょう。これらは、頻発する欠陥や慢性的なデータ外れ値から生じる問題の優先順位付けに役立ちます。

データPARCのツールと機能でビッグデータの真の可能性を解き放つ。

5. 結果の分析と対応

チャートが作成されたら、分析を開始します。管理図から最大限の知見を得るには、SPCの7つのルールに基づいて解釈することが重要です:

- ルール1:3σ管理限界を超えた1点。外れ値の特定。

- ルール2:中心線を越えずに片側に8点以上集中;顕著なシフトの確認。

- ルール3:5点中4点がゾーンBまたはその外側;微小なシフトの確認。

- ルール4:6点以上が連続して増加または減少;傾向の発見。

- ルール5:3点中2点がゾーンA;大幅なシフトの確認。

- ルール6:14点連続で上下交互に推移;過剰制御。

- ルール7:顕著/予測可能なパターン・周期・傾向;制御不能。

これらのルールを活用することで、故障の兆候を顕在化する前に察知できます。欠陥は金型問題から作業員の注意散漫まで様々な要因で発生します。

具体的な例としては、過剰な原料濃度による配管内の流量低下、ポンプの振動増加、反応器の温度急変などが挙げられる。故障の兆候を食い止めるには、状況改善のための予防措置を講じること。予防策には、機械の予期せぬ停止を警告するアラーム設定や、値に応じて色が変わるレポート・MDEセルのプログラミングが含まれる。

事前の検知が困難な場合でも、SPCは是正措置を支援します。管理図と7つのルールを併用することで、データ値の変化開始時期を特定し、問題原因の究明を促進できます。

6. 標準化と拡大展開

SPC導入が成功した事例は、プロセスを文書化し、チームを訓練した上で、他部門・他シフト・他拠点へ展開してください。

目標は成功を標準化し、品質重視の文化を構築することです。

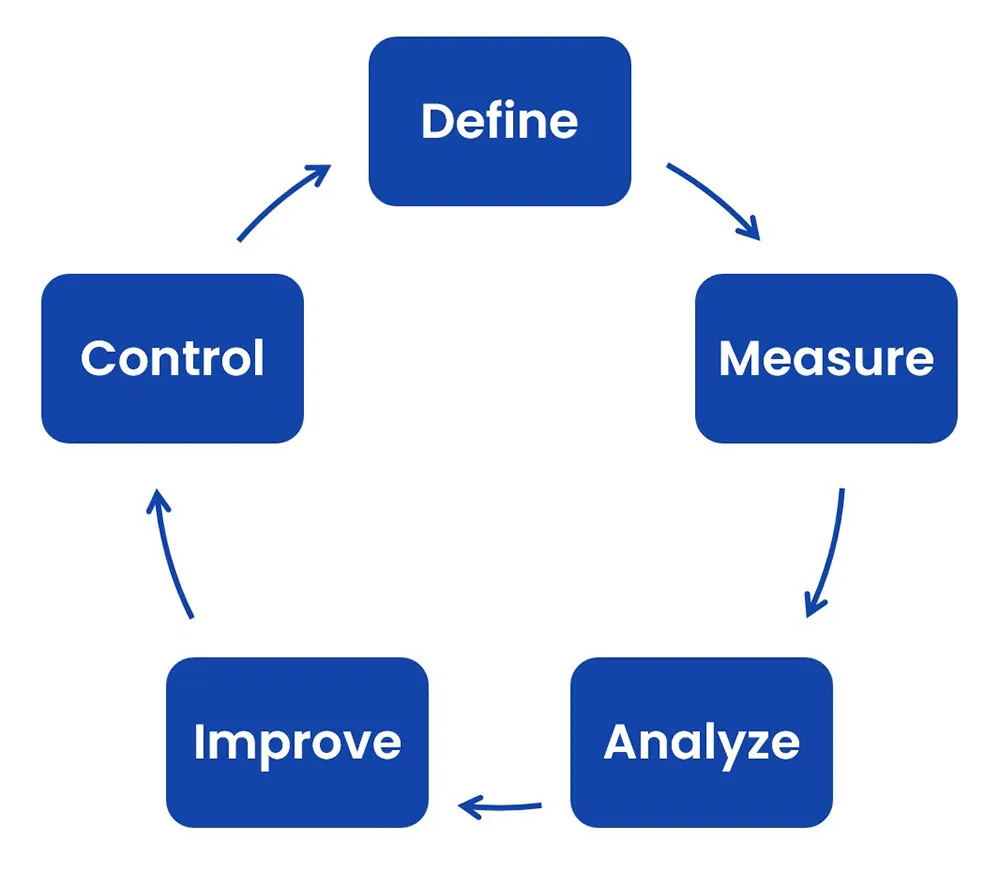

継続的改善

SPCは単発のプロジェクトではなく、継続的改善サイクルです。データを監視しプロセスを洗練させる中で、新たな改善・最適化の機会が明らかになります。ベンチマークへの挑戦を続け、SPCプログラムを事業の新たな領域へ拡大し続けてください。

DMAICは継続的改善のための構造化された枠組みを提供し、時間をかけてSPCを洗練させることで、製品品質とプロセスパフォーマンスの持続的な向上を推進します。

まとめ

SPCは単なるグラフや数値以上のものです。プロセスの品質、効率性、信頼性を高める強力な枠組みです。これらのステップに従うことで、SPCの導入は現場を事後対応的な消火活動から、先を見据えた情報に基づいた意思決定へと変革します。小規模な導入から全社展開まで、その長期的な価値は努力に見合うものです。

FAQ:SPC導入について

- 統計的工程管理(SPC)とは何ですか?

統計的工程管理(SPC)とは、統計的手法を用いて生産プロセスの品質を管理するデータ駆動型のアプローチです。 - 管理限界と仕様限界の違いは何ですか?

管理限界とは、管理図上の統計的境界線であり、プロセス内で許容される変動範囲を示します。仕様限界は顧客または企業が設定するもので、製品やプロセスに対する独自の許容範囲を定義します。 - SPCはどのようなプロセスに適用できますか?

統計的工程管理はあらゆるプロセスに適用可能です。化学から自動車産業まで、あらゆる施設でSPCを導入できます。 - 管理図は欠陥や廃棄物の削減にどのように役立つのですか?

管理図は、プロセス内で発生している範囲外の変動を警告するのに役立ちます。これはp管理図、平均値と標準偏差の管理図、またはSPCで使用できる他の多くの管理図オプションのいずれかを通じて行われます。

データPARCのツールと機能でビッグデータの真の可能性を解き放つ。