Aprenda a gestionar la energía en su sitio, una estrategia que se está volviendo cada vez más vital para las industrias que buscan optimizar su uso de energía, reducir costos y minimizar su huella ambiental. Este artículo explora cómo abordar el monitoreo continuo, el análisis y las mejoras para transformar el consumo de energía, con lo cual se impulsa la eficiencia operativa y la sostenibilidad.

Eche un vistazo a nuestras herramientas de analítica avanzada y descubra cómo puede optimizar rápidamente sus procesos.

¿Qué es la gestión de energía industrial?

La gestión de energía industrial es un enfoque sistemático para optimizar el uso de energía dentro de las operaciones industriales. Su objetivo es mejorar la eficiencia, reducir los costos y minimizar el impacto ambiental. Con la mayor conciencia ambiental actual y el aumento de los costos de energía, la gestión del consumo de energía se ha convertido en un aspecto crítico de la estrategia operativa para las industrias de todo el mundo.

En esencia, la gestión de energía industrial implica el monitoreo, análisis y mejora continuos del uso de energía en una instalación. Esto incluye todo, desde la operación de maquinaria y equipos hasta los sistemas de calefacción, ventilación y aire acondicionado (HVAC), iluminación y más. El objetivo de las empresas industriales aquí no es simplemente reducir el uso de energía al azar. Es tomar decisiones informadas que alineen la eficiencia energética con los objetivos de producción, asegurando que el consumo de energía se optimice sin comprometer la calidad o el volumen de la producción.

Componentes clave de la gestión de energía industrial

Comprender los componentes clave de la gestión de energía industrial es crucial, ya que sirven como la columna vertebral de las prácticas energéticas sostenibles y eficientes dentro del sector industrial.

- Auditorías de Energía: una evaluación exhaustiva de los flujos de energía y el consumo dentro de una instalación industrial para identificar oportunidades de mejoras de eficiencia.

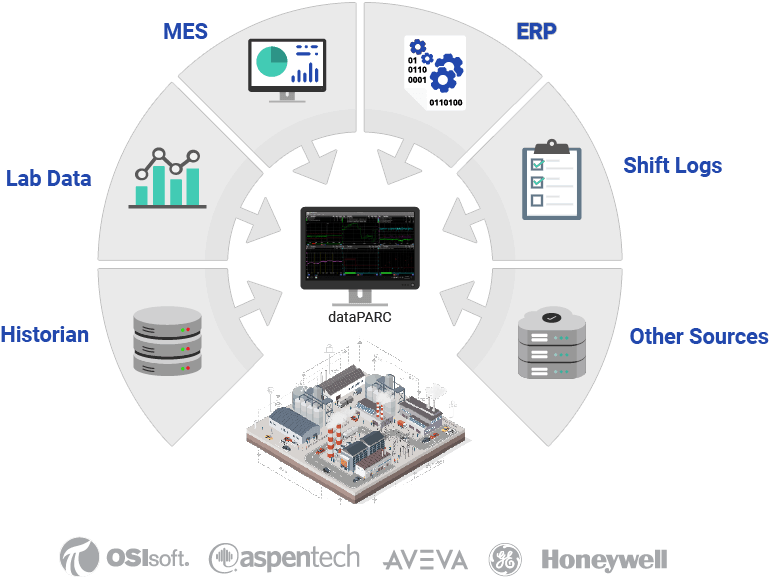

- Monitoreo en tiempo real: aprovechar soluciones de software avanzadas, como dataPARC, para rastrear y optimizar el uso de energía en tiempo real, lo que permite obtener información y ajustes inmediatos.

- Referencia del rendimiento: comparar el rendimiento energético con los estándares de la industria o los datos pasados para identificar áreas de mejora.

- KPI de eficiencia energética: implementar iniciativas específicas para reducir el consumo de energía, como la actualización a equipos más eficientes, la optimización de las prácticas operativas y la mejora de los controles de procesos.

- Participación del equipo: fomentar una cultura de conciencia y eficiencia energética entre el personal en todos los niveles, asegurando que la gestión de la energía se convierta en una parte integral del espíritu organizacional.

Al integrar herramientas sofisticadas de análisis y visualización de datos como dataPARC, las industrias pueden sortear las barreras tradicionales para el uso de soluciones de gestión de la energía. Estas tecnologías permiten una visión granular de los patrones de consumo de energía. Permiten a los usuarios identificar ineficiencias e implementar medidas correctivas. El resultado es una operación industrial más sostenible, rentable y respetuosa con el medio ambiente.

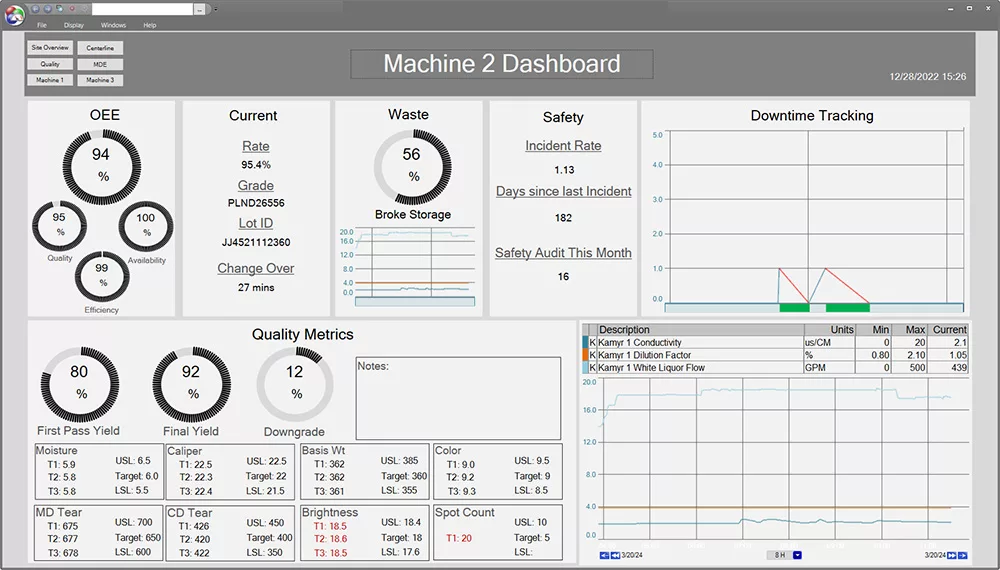

Experimente el monitoreo de energía en tiempo real con el panel de control de PARCview, donde los usuarios pueden ver el uso de energía al instante, incorporar tendencias o hacer clic en los valores para analizar los datos a lo largo del tiempo.

En esencia, la Gestión de energía industrial no se trata solo de reducir las facturas de energía o utilizar los recursos energéticos de acuerdo con las regulaciones; se trata de integrar la eficiencia energética en el tejido de las operaciones industriales. Representa un pivote estratégico hacia un futuro industrial más sostenible, donde la energía se conserva como un recurso valioso y la eficiencia operacional se mejora continuamente.

Beneficios de la eficiencia energética

La eficiencia energética en entornos industriales no es solo una cuestión de ahorro; es un enfoque estratégico que genera importantes beneficios empresariales, tanto en términos de sostenibilidad como de ahorro de costos. Al optimizar el uso de energía, las industrias pueden mejorar su eficiencia operativa, reducir el impacto ambiental y lograr ahorros sustanciales.

Cree dashboards y pantallas en tiempo real para un monitoreo efectivo de procesos con dataPARC

Sostenibilidad: mejora de la huella ecológica

La adopción de prácticas de eficiencia energética en las operaciones industriales desempeña un papel fundamental en la reducción de la huella ecológica de las empresas. Al minimizar el consumo de energía, las industrias pueden reducir de manera considerable sus emisiones de gases de efecto invernadero, con lo cual contribuyen a un planeta más sostenible y saludable.

Este compromiso con la sostenibilidad no es solo una elección ética, sino que también mejora la imagen de una empresa, al reforzar su reputación social. En el mercado actual con conciencia ambiental, un fuerte compromiso con la sostenibilidad puede servir como una poderosa herramienta de marketing, atrayendo a clientes, inversores y talentos que priorizan la responsabilidad ambiental.

Ahorrar dinero: beneficios operacionales y financieros

Las ventajas financieras de la eficiencia energética son dobles: ahorro directo en los costos energéticos y ahorro indirecto a través de mejoras operacionales. Al utilizar menos energía, las industrias pueden mejorar de manera considerable la eficiencia energética y reducir sus facturas de servicios públicos, lo que afecta directamente a sus resultados. Además, las prácticas de eficiencia energética a menudo conducen a una mayor eficiencia operacional. El uso optimizado de la energía puede resultar en procesos de producción más suaves y eficientes, lo cual reduce el desperdicio y aumenta la productividad.

Además, el cumplimiento de la normativa de eficiencia energética industrial juega un papel crucial para evitar posibles multas y sanciones. A medida que los gobiernos de todo el mundo refuerzan las regulaciones ambientales, el cumplimiento de los estándares de eficiencia energética se vuelve crucial. Al adoptar proactivamente prácticas de eficiencia energética, las industrias pueden garantizar el cumplimiento, evitando multas costosas y reforzando su compromiso con las prácticas sostenibles.

Métricas de gestión energética: indicadores clave de rendimiento para la eficiencia

En la búsqueda de programas eficaces de gestión industrial y energética, el seguimiento de las métricas correctas es esencial. Estas métricas no solo proporcionan información sobre el uso actual de la energía, sino que también guían las estrategias de mejora. He aquí un vistazo más de cerca a las métricas clave de gestión de la energía y cómo calcularlas:

Logro de la excelencia ambiental: ¡su guía para los KPI medioambientales, prácticas estratégicas y mucho más!

Consumo energético por fecha

Esta métrica rastrea la cantidad de energía consumida durante períodos específicos, ofreciendo información sobre los patrones de uso e identificando los tiempos pico de consumo.

Cálculo: energía total consumida dentro de un rango de fechas especificado. Esto puede ser diario, semanal, mensual o anual, medido en unidades relevantes para la fuente de energía (kWh para electricidad, termias para gas, etc.).

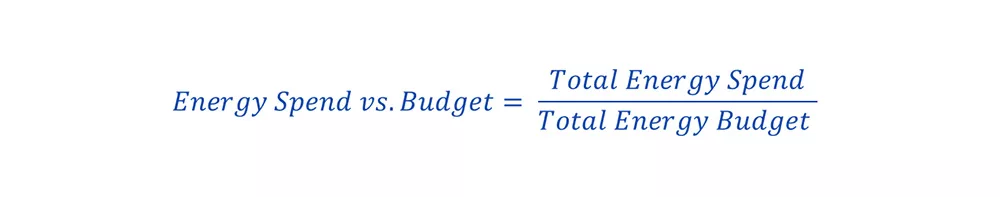

Gasto energético vs. presupuesto

Comparar el gasto energético real con las cantidades presupuestadas ayuda en la planificación financiera y en la identificación de áreas donde los costos energéticos superan las expectativas.

Cálculo: gasto total de energía para un periodo determinado en comparación con la cantidad presupuestada o prevista para el mismo periodo. Esto implica resumir todos los costos de energía y compararlos con las asignaciones presupuestarias.

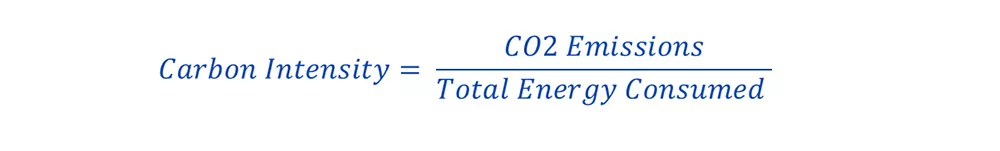

Intensidad en carbono

La intensidad en carbono mide la cantidad de emisiones de dióxido de carbono por unidad de energía consumida, lo que indica el impacto ambiental del uso de energía.

Cálculo: emisiones totales de CO2 divididas por la energía total consumida. Los factores de emisión específicos de cada fuente de energía se utilizan para convertir el consumo de energía en equivalentes de CO2.

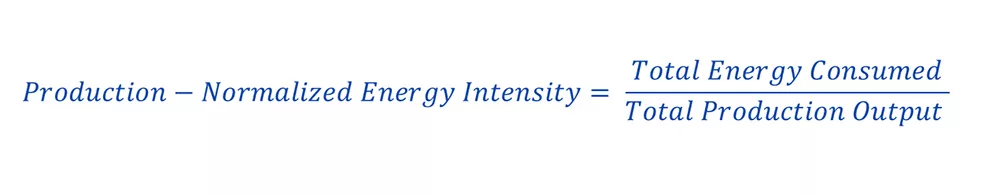

Intensidad energética normalizada de producción

Esta métrica evalúa la eficiencia energética en relación con la producción, proporcionando una comparación justa en diferentes escalas operativas.

Cálculo: Energía total consumida dividida por el resultado total. Esto normaliza el uso de energía con respecto al volumen de producción, lo que permite comparaciones a lo largo del tiempo o entre diferentes instalaciones.

Ahorro de energía para el año en curso

El seguimiento de la energía ahorrada como resultado de las medidas de eficiencia en comparación con un año de referencia destaca la efectividad de las estrategias de gestión de la energía.

Cálculo: diferencia en el consumo de energía entre el año en curso y un año de referencia, ajustada por cualquier variable relevante que pueda afectar el uso de energía (como cambios en el volumen de producción o el tamaño de la instalación).

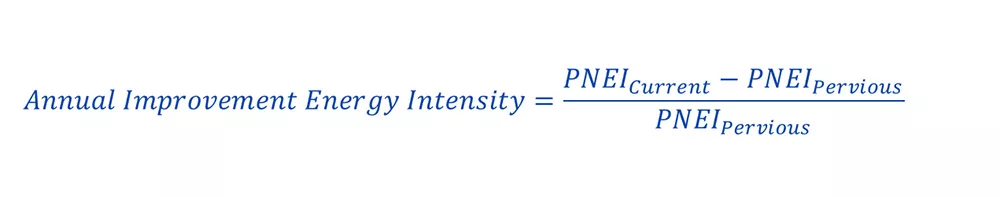

Mejora anual de la intensidad energética

Esta métrica mide la mejora interanual en la eficiencia energética, reflejando el progreso en la reducción del consumo de energía en relación con la producción.

Cálculo: El cambio porcentual en la intensidad energética normalizada de producción (PNEI) de un año al siguiente. Un valor negativo indica una mejora en la eficiencia energética.

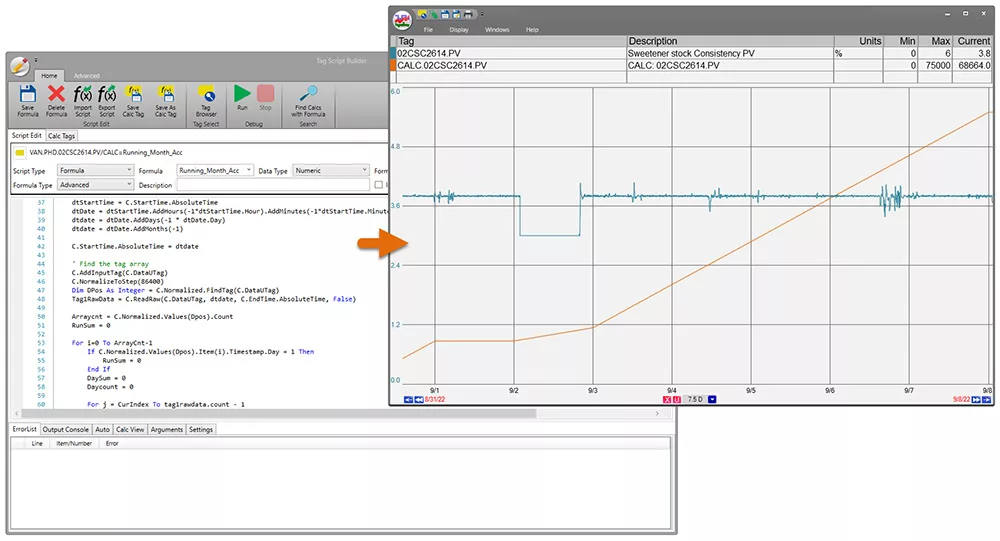

Aprovechar el software para automatizar estos cálculos puede mejorar en gran medida la eficiencia del seguimiento y el análisis de las métricas clave. Una plataforma capaz de recopilar y presentar datos en tiempo real, mientras se realizan estos cálculos, es invaluable.

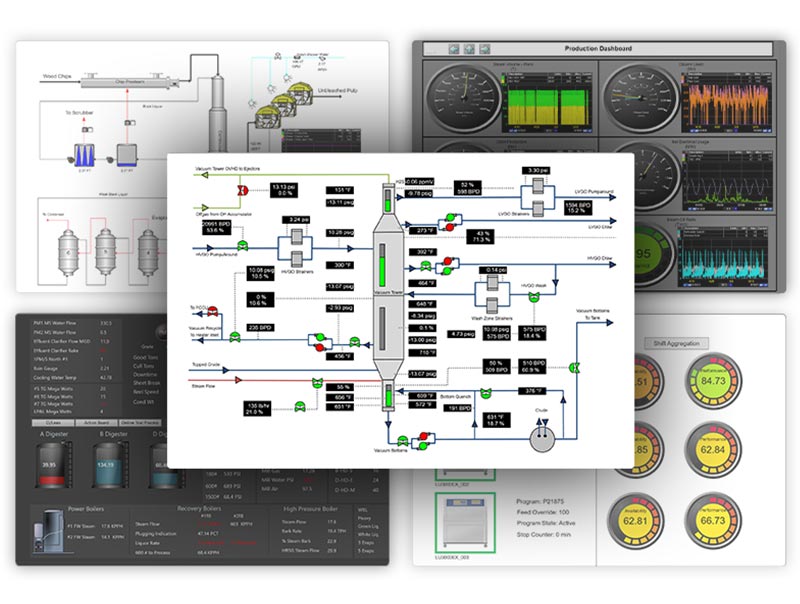

Transición sin esfuerzo de los cálculos a las tendencias en PARCview con una simple operación de hacer clic y arrastrar. El editor de secuencia de comandos del Calc de dataPARC y la ventana de tendencias hacen que el análisis de datos sea sencillo y fácil de usar.

dataPARC sirve como una herramienta ejemplar en este contexto. Con sus capacidades avanzadas de visualización y análisis de datos, dataPARC permite a las industrias monitorear con precisión su rendimiento energético, discernir patrones y ejecutar estrategias basadas en datos para impulsar la eficiencia energética y promover la sostenibilidad.

Mejorar la gestión de la energía: un esfuerzo continuo

La optimización de los sistemas de gestión de la energía en entornos industriales implica un enfoque multifacético, centrado en las decisiones basadas en datos, las actualizaciones de equipos, las mejoras de aislamiento y la optimización de procesos. Cada uno de estos aspectos desempeña un papel crucial en la mejora de la eficiencia energética general.

Recopilación e integración de datos

El núcleo de la gestión eficaz de la energía es la recopilación y el análisis de datos precisos. El software dataPARC se destaca por ofrecer capacidades integrales de análisis de fabricación, lo que permite a las empresas recopilar datos de energía en tiempo real de diversos parámetros. Estos datos no solo proporcionan información sobre el uso actual de la energía, sino que también identifican áreas potenciales para mejorar la eficiencia.

dataPARC sobresale en la optimización de grandes conjuntos de datos para análisis de alta velocidad y en tiempo real, lo que le permite conectar y agregar datos de múltiples sistemas o sitios, con lo cual se garantiza una visibilidad en toda la empresa y una toma de decisiones simplificada.

Al aprovechar la integración de los datos de fabricación en estos análisis, las empresas obtienen una visión integral, lo que les permite tomar decisiones informadas, adaptar sus estrategias de ahorro de energía y monitorear de manera efectiva el impacto de los cambios implementados, fomentando así una cultura de mejora continua y excelencia operativa.

Actualizar equipos y tecnologías

Invertir en equipos, servicios y tecnologías modernos puede generar importantes ahorros de energía:

- Iluminación: el cambio a sistemas de iluminación energéticamente eficientes, como LED, puede reducir drásticamente el consumo de energía al tiempo que mantiene o mejora la calidad de la iluminación.

- Motores, bombas y compresores: la actualización a modelos de alta eficiencia puede hacer que los fabricantes mejoren el rendimiento y reduzcan el uso de energía. Estos componentes a menudo se usan ampliamente en operaciones industriales, e incluso pequeñas mejoras de eficiencia pueden resultar en ahorros sustanciales.

- Optimización de software: Es vital garantizar que el software de gestión de plantas esté actualizado. Las soluciones de software modernas pueden optimizar la configuración operativa para minimizar el desperdicio de energía e incorporar las mejores prácticas actuales para la gestión de la energía.

Mejorar el aislamiento

Mejorar el aislamiento es una forma rentable de ahorrar energía:

- Sistemas HVAC: El aislamiento adecuado de los sistemas HVAC reduce la pérdida de energía, manteniendo las temperaturas deseadas con una menor entrada de energía.

- Aislamiento del equipo: El aislamiento de los equipos industriales minimiza la pérdida o ganancia de calor, con lo cual mejora la eficiencia y se reducen los requisitos energéticos.

- Termostatos programables: La implementación de termostatos programables permite un mejor control de los sistemas de calefacción y refrigeración, con lo cual se garantiza que la energía se utilice solo cuando sea necesaria y que los recursos energéticos se distribuyan de manera optimizada.

Optimizar procesos

La optimización de procesos es clave para reducir el consumo de energía sin comprometer los resultados:

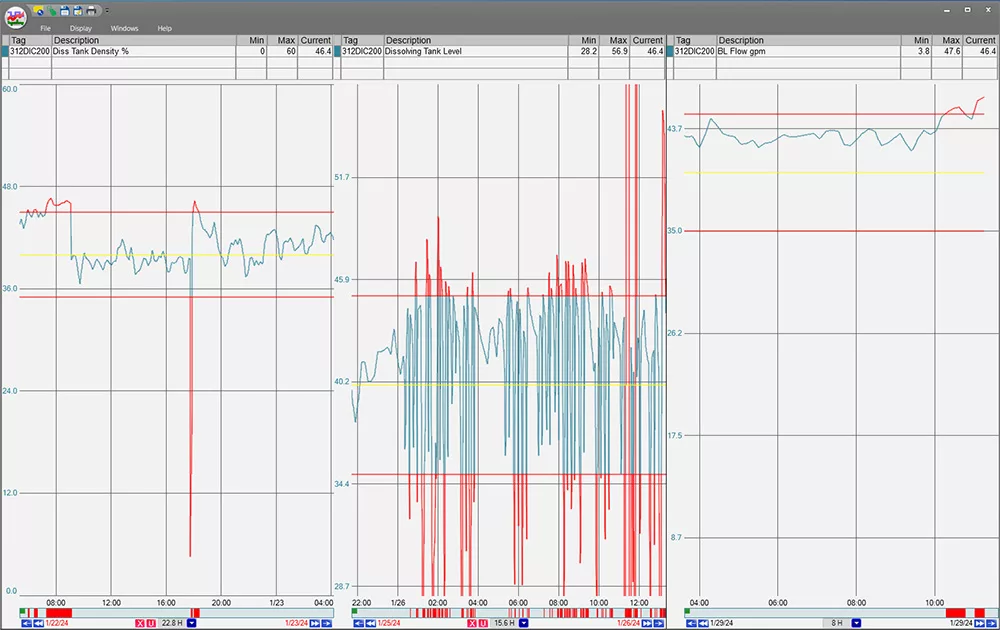

dataPARC proporciona información valiosa sobre los procesos operacionales, identificando ineficiencias y áreas donde se puede minimizar el uso de energía. Se pueden configurar alarmas y se notifica a los usuarios cuando un parámetro está más allá de su límite.

Descubra el poder del análisis multitendencia en PARCview, donde los límites integrados indican claramente cuándo las variables de su proceso se alejan del rango óptimo, lo que lo guía hacia la optimización precisa del proceso.

Al monitorear continuamente los parámetros del proceso, dataPARC ayuda a mantener condiciones óptimas, asegurando que la energía se use de la manera más eficiente posible. Esto no solo conduce a un ahorro de energía, sino que también mejora la eficiencia operacional y la productividad en general.

A través de estos enfoques estratégicos, las empresas pueden mejorar de forma considerable sus prácticas de gestión energética. Al combinar perspectivas basadas en los datos con actualizaciones tecnológicas y optimizaciones de procesos, las industrias pueden lograr ahorros sustanciales de energía, contribuir a la sostenibilidad ambiental y obtener beneficios financieros de la reducción de los costos operativos.

Conclusiones sobre la gestión de energía industrial

A medida que las industrias continúan evolucionando y los estándares ambientales se vuelven cada vez más estrictos, no se puede exagerar la importancia de un enfoque proactivo para la gestión de la energía. La integración de software avanzado como dataPARC, además de otras actualizaciones tangibles en el equipo y las prácticas operacionales, pueden ayudar a que su sitio sea más eficiente energéticamente. Estas estrategias no solo subrayan el compromiso con el medio ambiente, sino que también desbloquean importantes ventajas económicas, equilibrando la excelencia operativa con la responsabilidad ecológica.