製造における品質管理において、欠陥発生後の対応では手遅れになることが多い。統計的工程管理(SPC)は、リアルタイムデータを用いて変動を監視し問題を早期に発見する、より賢明なアプローチを提供する。しかし管理図だけでは不十分だ。工程の変化に真に先手を打つため、製造業者は確立されたSPCルールとSPCアラームを活用し、微妙な警告サインが深刻化する前に検知している。

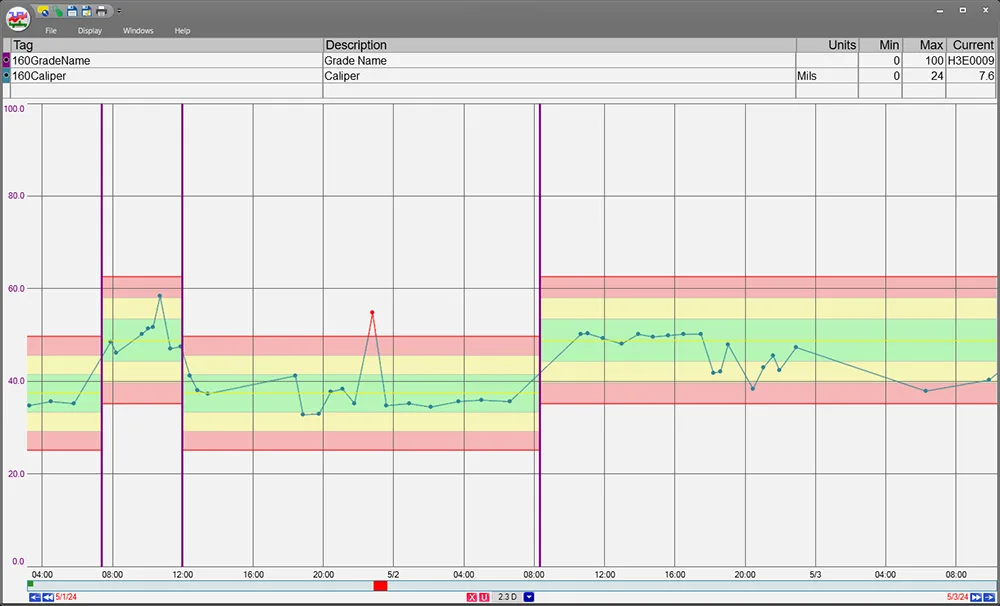

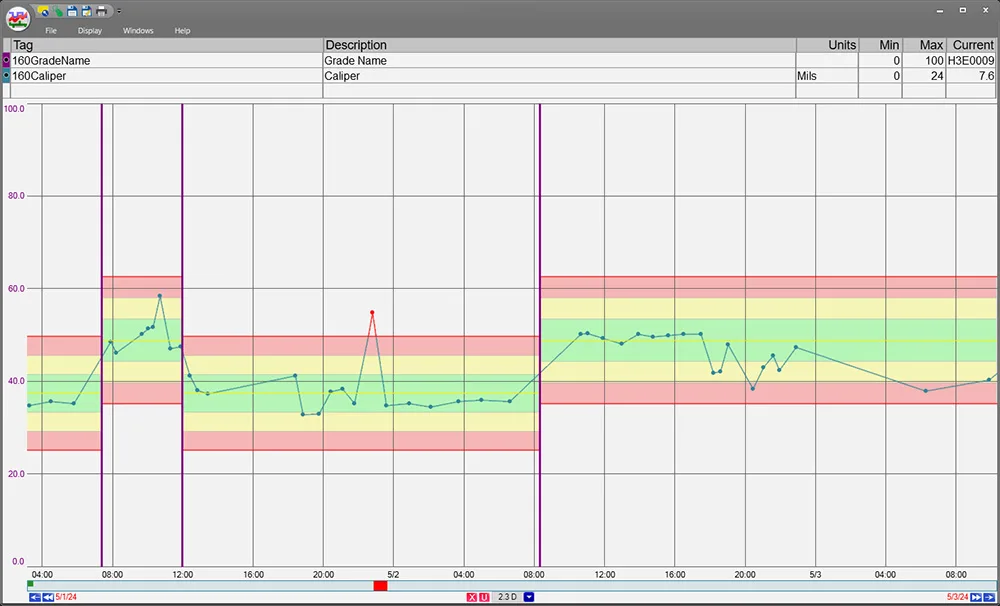

データPARCの強力な限界値・仕様監視ツールでプロセスを管理する方法を学びましょう。

統計的工程管理(SPC)は、製造業者による工程変動の監視、理解、低減に用いられるデータ駆動型手法である。温度、圧力、流量などの主要工程データを上下管理限界に対してプロットする管理図を活用することで、SPCは工程が正常に稼働しているか、あるいは期待される挙動から逸脱しているかを特定するのに役立つ。効果的に導入されたSPCは、製品品質の向上や廃棄物の削減だけでなく、チームが問題を早期に検知し、コストのかかる欠陥を防止することを可能にします。

では、いつ行動すべきかどう判断すればよいのでしょうか? そこでSPCルールが役立ちます。

SPCルール:その定義と重要性

SPCルールは、データが技術的には管理限界内にある場合でも、異常な事態を示唆するデータのパターンを定義します。これらのルールは大小の変化を捉え、品質チームが早期に対応するのを支援します。

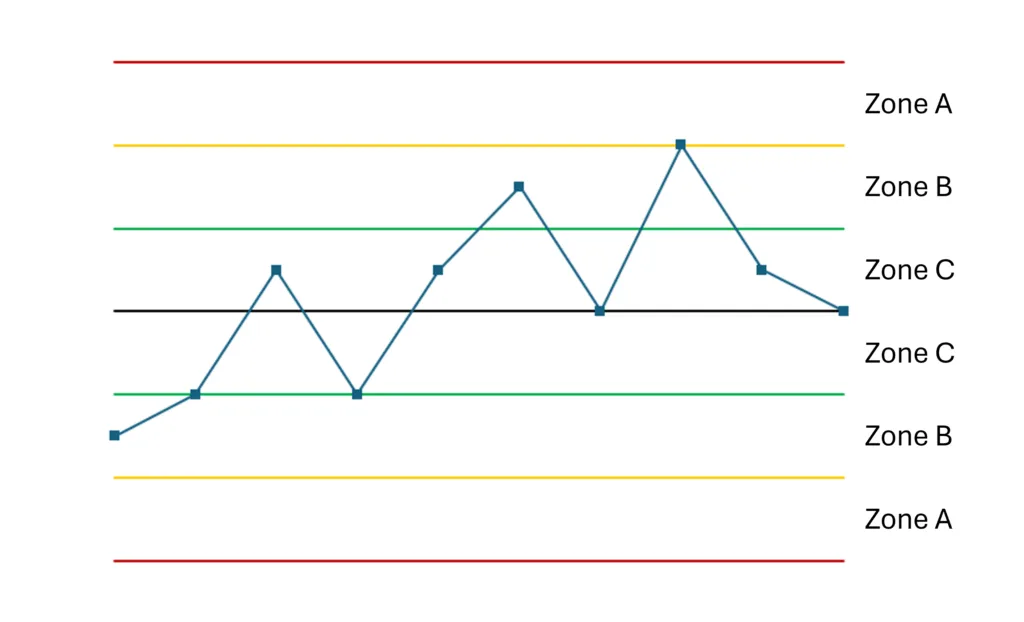

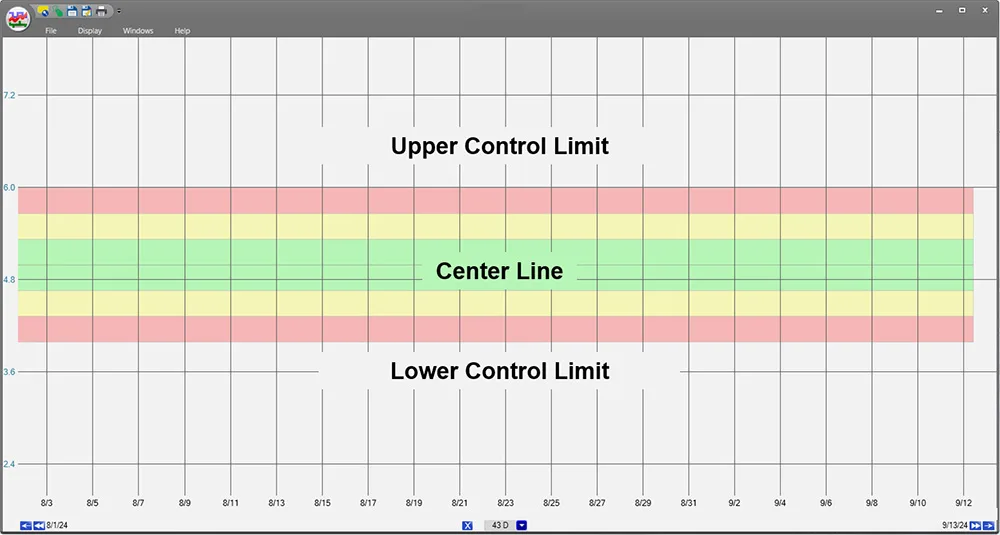

ルール定義では、偏差をゾーンで表現します。ゾーンは平均値を囲む帯域で、ゾーンAは2σ~3σ、ゾーンBは1σ~2σ、ゾーンCは1σ以内です。

ゾーンを用いた変動可視化は、プロセスが目標値にどれだけ近いかを示します。

以下に、最も一般的に使用されるSPCルールの種類、トリガー条件、重要性を解説します:

管理限界外

データ点が上限または下限(±3標準偏差)を超えた場合に警報を発します。通常、設備故障・原材料問題・人的ミスなど、直ちに対処が必要な重大な変動や特殊要因を示します。

ゾーンAに3点中2点

連続する3点中2点がゾーンA(中心線から2σ~3σの範囲)に入った場合に警報を発します。放置すると不良につながる可能性のある中程度の変動を示唆します。

ゾーンBに5点中4点

5点中4点がゾーンB(中心線から1σ~3σの範囲)またはそれ以上に位置する場合に警報を発します。プロセスの小さな漸進的変動を検知し、機械の摩耗や微妙なプロセスドリフトの早期指標となることが多いです。

中心線片側に9点

連続9点が平均値より全て上か下の場合に警報。較正問題や原料変化が原因の小幅だが持続的なシフトを示す。

6点トレンド(上昇/下降)

連続6点が持続的に増加または減少する場合に警報。バルブの微漏や装置の過熱などプロセスドリフトを示す。

14点振幅

14点が交互に方向を変える場合に警報を発する。系統的または人為的な変動を示唆し、オペレーターの過度なプロセス調整が原因の可能性あり。

ゾーンC内の15点

連続する15点が1標準偏差(ゾーンC)内に収まる場合に警報を発する。過度に均一なデータを示唆し、層別抽出やデータ操作の可能性あり。管理限界が広すぎることも意味する。

警報対応の5ステップ

SPCルールは行動につなげることで最大の効果を発揮します。違反発生時の製造業における標準的なワークフローは以下の通りです:

1. イベントの記録

プロセス最初のステップはイベントの記録です。誰が、何を、どこで、いつ、なぜ発生したかを文書化することが重要です。どの設備か、なぜドリフトが始まったのか、いつ発生したのか、当直者は誰か?

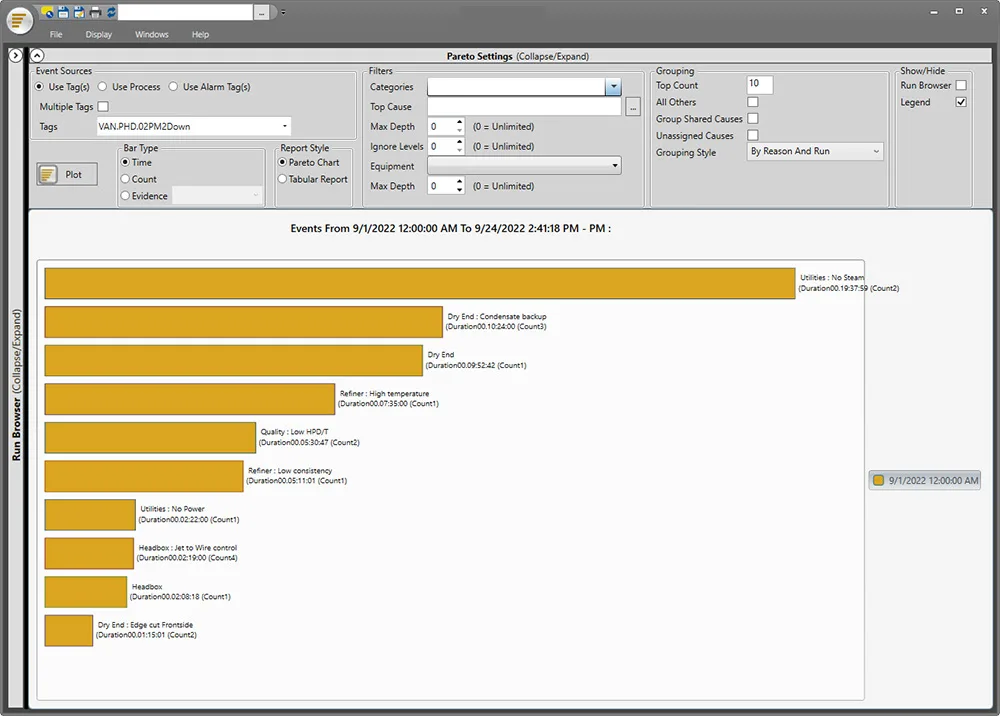

2. 根本原因の調査

事象を記録したら、発生原因を特定します。パレート分析などの体系的な問題解決ツールを活用し、問題の根本原因を掘り下げます。通常の変動と異なる事象を引き起こした要因は何か?

パレート分析などのツールを活用し、問題の根本原因を特定します。

3. 改善策の実施

根本原因を特定した後、具体的な問題に対処するための改善策を実施します。これには設定調整、設備修理、不良品の廃棄、スタッフの再教育などが含まれます。症状だけに対処せず、問題の根本原因を解決してください。

4. 予防措置の実施

是正措置は当面の問題を解決しますが、予防措置は問題の再発を防ぎます。これには標準作業手順の更新、設備設定の変更、保守スケジュールの改善、自動制御の導入などが含まれます。人的ミスが原因の場合は、方針の見直しやスタッフの再教育が必要となる場合があります。

5. 結果の監視

是正処置の実施と予防策の導入後は、その有効性を確認するためプロセスを継続的に監視します。新たな再発パターンや予期せぬ結果に注意を払いましょう。管理図が正常値に戻り安定した状態にあることを確認してください。処置後の状況を監視することで、問題が真に解決されたことを確かめることができます。

製造におけるSPCルール監視の利点

SPCルールを活用することで、製造業者は受動的な品質管理から能動的な品質管理へと移行できます。SPCルールの導入は、以下の点で製造プロセスを強化します:

- 変動の早期検知:欠陥につながる前に傾向を特定

- データに基づく意思決定:推測や事後対応的な対応を減らす

- コスト削減:廃棄物、手直し、保証請求を最小化

- 生産性の向上:プロセスが安定化することで、より予測可能なスループットを実現。

- 品質保証:顧客要求事項をより一貫して満たす。

統計的プロセス管理を導入することで、製造業者はプロセス内の変動を低減できます。

これらのルールは総合的に、製造業者が統計的制御状態を維持しつつ、新たな傾向や体系的な問題に機敏に対応できる柔軟性を確保するのに役立ちます。

製造業者にとっての意味

製造業者にとって、SPCルールは単なるコンプライアンスではなく、よりスマートで応答性の高い運営を構築するための必須ツールです。効果的に活用すれば、チームは微妙な変化を検知し、潜在的な問題に迅速に対応し、不必要な介入なしに一貫した製品品質を維持できます。直感に頼ったり欠陥の発生を待ったりする代わりに、製造メーカーはプロセスのパフォーマンスを明確なデータに基づいて把握できます。これにより予期せぬ事態が減り、意思決定が改善され、継続的改善の基盤が強化されます。

FAQ:仕様アラームについて

- ゾーンAとは何ですか?

ゾーンAは平均値から2~3標準偏差離れた領域です。ゾーンAにデータ点が集中している場合、プロセスに重大な変化が生じていることを示します。 - σとは何ですか?

σは標準偏差であり、標準的なデータセットにおける平均からの変動量を表します。SPCでは、管理限界は通常平均から3標準偏差離れて設定され、これにより予想変動の99%以上が包含されます。 - SPCとは何ですか?

SPCとは統計的工程管理(Statistical Process Control)の略称で、統計的手法を用いて工程のパフォーマンスを監視・管理する品質管理手法です。 - 管理限界内でもプロセスに警報を発する理由は?

管理限界内のデータでもプロセス変動を示唆する場合があるためです。SPCルールは重大なプロセス変動前に早期の兆候を捕捉します。 - SPCルール違反時の対応は?

事象を記録し根本原因を調査します。是正措置を講じ、再発防止策を実施します。プロセス改善を確認するため、対策結果を継続的に監視します。

データPARCの強力な限界値・仕様監視ツールでプロセスを管理する方法を学びましょう。