Avec la suppression progressive de PI ProcessBook, de nombreuses entreprises recherchent des alternatives au PI System. Gérer efficacement les données d’exploitation de l’usine est essentiel. Trouver des alternatives qui intègrent diverses sources de données opérationnelles tout en garantissant l’exactitude des données est crucial. Cet article propose des conseils pour évaluer les alternatives au PI System et présente certaines des meilleures options disponibles aujourd’hui. Il met l’accent sur la scalabilité, l’analyse avancée, la facilité d’intégration et la robustesse de l’exactitude des données.

Aperçu du PI System

Le PI System, développé par OSIsoft, est désormais un produit AVEVA, qui est un ensemble de logiciels. Il est conçu pour la gestion des données en temps réel, le stockage des données historiques et l’analyse au sein des opérations industrielles. Reconnu pour ses capacités robustes de collecte de données, le PI System a été une pierre angulaire pour de nombreuses usines de fabrication au fil des ans. Cependant, ils ont mis fin aux mises à jour de sécurité pour leur principal outil de visualisation, ProcessBook, en 2022. AVEVA cessera complètement de supporter la plateforme en décembre 2024. Des systèmes comme celui-ci sont des outils essentiels de suivi des données de performance des usines dans l’industrie manufacturière. Lorsque les entreprises en disposent et perdent l’accès à leurs données de procédé, cela peut entraîner l’arrêt des opérations.

Avantages, inconvénients et raisons d’envisager des alternatives au PI System

Nous allons explorer les forces et faiblesses du PI System pour comprendre pourquoi certaines organisations pourraient rechercher des alternatives. Vous pouvez déterminer si le PI System correspond à vos besoins en évaluant ses avantages et inconvénients. Décidez s’il est préférable de conserver le PI System pour vos données système existantes et de passer à PI Vision ou si une autre solution répond mieux aux besoins de données de votre site.

Avantages

- Intégration étendue : Le PI System excelle dans l’intégration de données avec divers équipements et systèmes industriels, offrant une collecte de données complète.

- Scalabilité : Il prend en charge les environnements industriels à grande échelle, ce qui le rend adapté aux entreprises ayant des installations opérationnelles étendues.

- Communauté forte : OSIsoft dispose d’une communauté bien établie. Des tiers sont disponibles pour aider avec leurs outils, aidant les utilisateurs à maximiser l’utilisation de la plateforme.

Inconvénients

- Complexité : Le PI System peut être complexe pour que les opérateurs commencent à utiliser le logiciel. Sans oublier que la mise en œuvre initiale et la maintenance continue nécessitent souvent une formation spécialisée.

- Coût : Ils utilisent un modèle d’abonnement « par utilisateur », nécessitant une licence pour chaque utilisateur afin d’accéder aux données. Cela peut être plus coûteux que les modèles de licence par site.

- Personnalisation limitée : Avec l’arrêt de ProcessBook, PI Vision est le seul remplacement au sein du PI System. De nombreuses fonctionnalités de ProcessBook n’ont pas été reprises dans PI Vision. Les outils de visualisation de données ne sont plus aussi robustes qu’auparavant pour la création d’affichages de suivi complets.

Découvrez les outils d’analyse des données de procédé en temps réel de dataPARC et voyez comment de meilleures données peuvent mener à de meilleures décisions.

Pourquoi envisager une alternative

- Fin de vie des produits clés : L’annonce d’AVEVA concernant la fin de vie de ProcessBook et d’autres outils hérités a incité de nombreux utilisateurs à explorer des alternatives. Cette phase de transition pose des défis à ceux qui dépendent de ces outils. Beaucoup se demandent comment ils continueront à présenter les données de procédé aux opérateurs pour les opérations quotidiennes et l’analyse des données.

- Fonctionnalités limitées dans les versions récentes : Le successeur de ProcessBook, PI Vision, bien que prometteur, n’offre pas encore toutes les fonctionnalités sur lesquelles les utilisateurs comptaient. Comme détaillé dans Alternatives à PI Vision. Les limitations incluent une personnalisation réduite et des capacités analytiques avancées, qui sont essentielles pour une visualisation détaillée et personnalisée des données et les processus de prise de décision.

- Recherche d’analyses avancées et d’intégration : Le secteur manufacturier évolue vers des systèmes plus intégrés et intelligents. Cela accroît le besoin de plateformes offrant une intégration transparente avec des analyses avancées, y compris l’analyse prédictive et l’IA. Les systèmes alternatifs peuvent offrir une intégration de données plus robuste et des environnements riches en fonctionnalités qui répondent mieux à ces exigences.

- Préoccupations concernant le coût et la complexité : Le PI System présente souvent des coûts élevés et une courbe d’apprentissage abrupte. Cela le rend moins accessible pour les opérations plus petites ou moins axées sur la technologie. Les alternatives peuvent offrir des solutions plus économiques et conviviales sans sacrifier la fonctionnalité.

- Besoins de personnalisation plus larges : Comme souligné dans Alternatives à PI ProcessBook ; il existe une demande pour des outils permettant une personnalisation étendue afin de répondre aux besoins opérationnels. Les utilisateurs recherchent des plateformes qui remplacent PI ProcessBook, améliorent l’expérience utilisateur et offrent de nouvelles capacités et une analyse de données moderne.

Ces facteurs illustrent le besoin des entreprises d’évaluer leurs besoins actuels et futurs en gestion et visualisation des données. Considérez si la transition vers une solution alternative pourrait mieux correspondre à leurs objectifs stratégiques. Les sections suivantes de ce blog exploreront les fonctionnalités, les tarifs et l’expérience utilisateur des principales alternatives au PI System. L’objectif est d’aider les fabricants à prendre une décision éclairée.

3 principales alternatives au PI System

dataPARC

dataPARC est une suite logicielle complète offrant une visibilité des données à l’échelle de l’entreprise et un data historien de nouvelle génération. Elle propose une solution complète qui combine le robuste dataPARC Historien avec le polyvalent PARCview pour la visualisation des données. Ce qui fait de dataPARC une alternative remarquable au PI System.

Voici un aperçu de ce qui fait de dataPARC le choix privilégié pour les usines de fabrication recherchant une gestion analytique efficace des données et des outils de visualisation.

Fonctionnalités conviviales

Profitez d’une navigation fluide dans les données avec dataPARC. Faites glisser facilement des tags dans les tendances et explorez les informations en temps réel grâce à notre interface conviviale

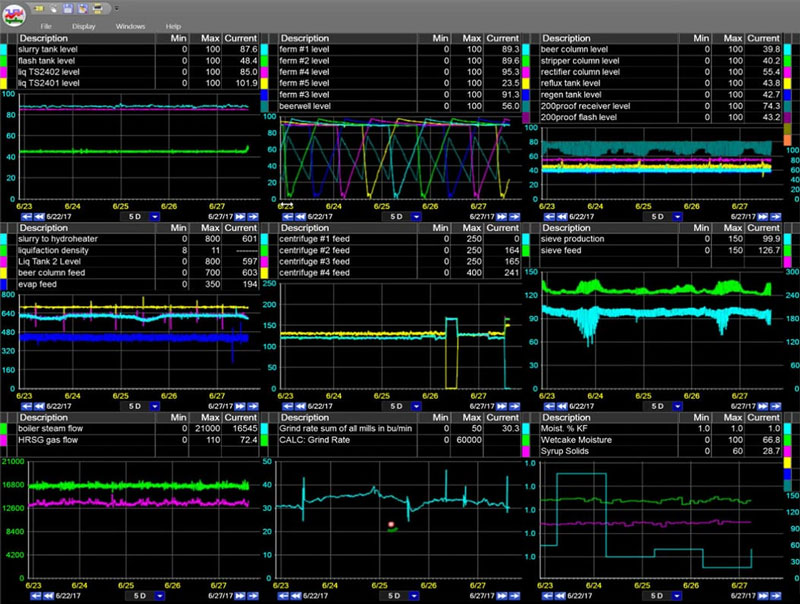

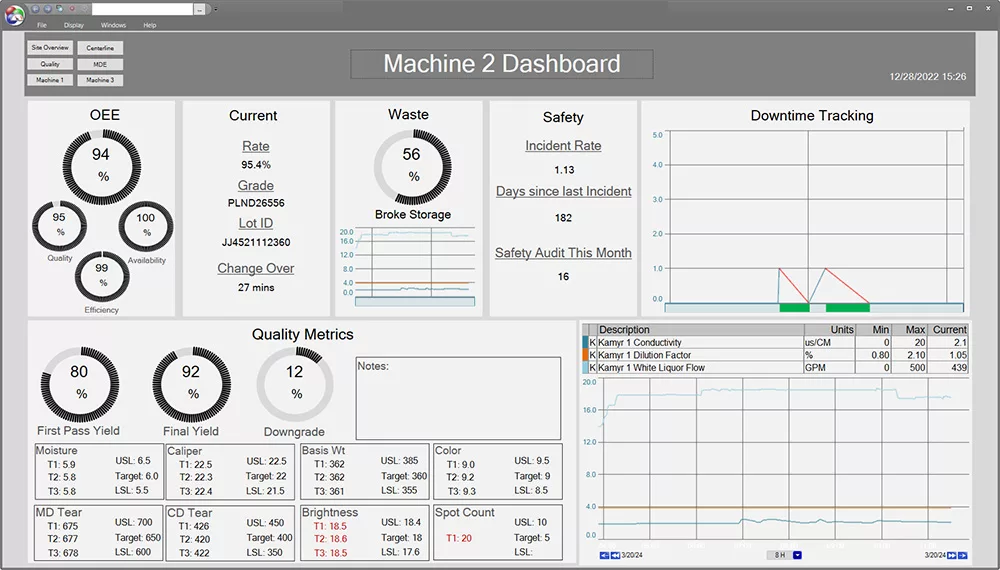

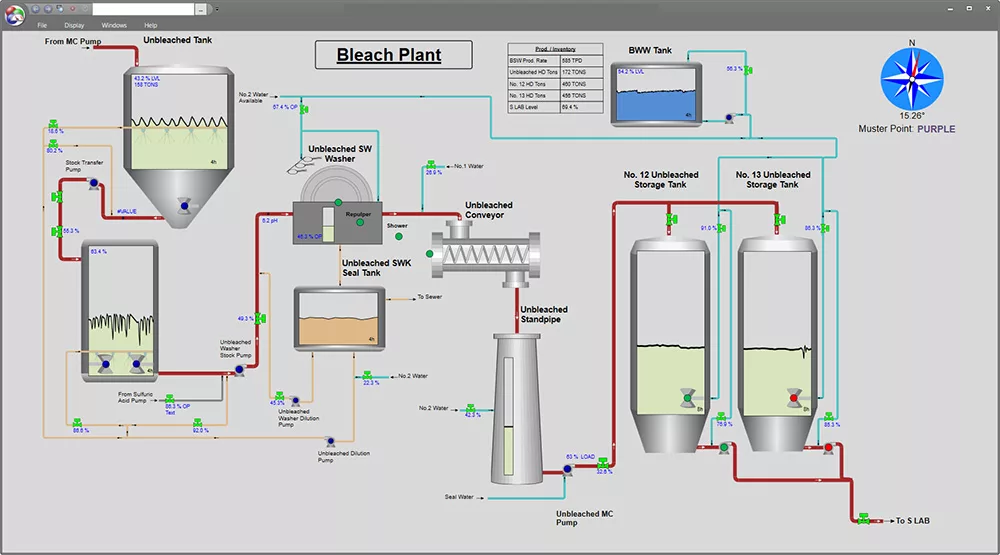

La plateforme de dataPARC est conçue pour fournir une analyse des données en temps réel et historiques avec une interface utilisateur intuitive. Avec PARCview, un élément central de la couche de données opérationnelles, les utilisateurs peuvent créer des tableaux de bord personnalisables pour afficher une large gamme de visualisations de données, des tendances simples aux représentations graphiques complexes.

Cette polyvalence garantit que les utilisateurs peuvent collecter des données d’événement et surveiller les données opérationnelles critiques de la manière la plus adaptée à leurs besoins spécifiques, améliorant ainsi la visibilité et l’analyse globales des données.

Support exceptionnel

dataPARC s’engage à fournir un support client exceptionnel afin de garantir que les utilisateurs tirent le meilleur parti de leur système de gestion des données. L’équipe de support est reconnue pour sa réactivité et son expertise, offrant à la fois des conseils de dépannage et des recommandations stratégiques.

En se concentrant sur la fiabilité des données et des services complets, dataPARC aide les utilisateurs à optimiser leurs pratiques de visualisation et d’analyse des données pour une prise de décision et une efficacité opérationnelle améliorées.

Intégration système étendue

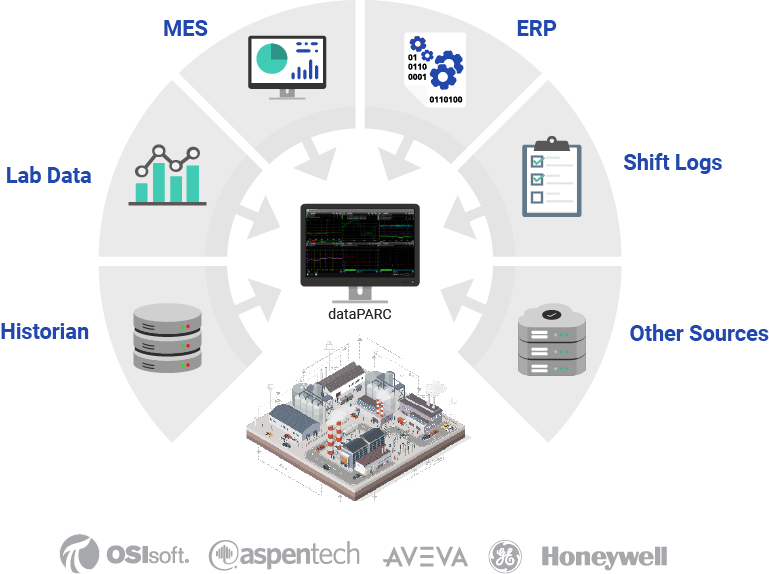

Découvrez les capacités d’intégration des données de fabrication de dataPARC, combinant de façon transparente les historiens, les données de laboratoire, MES, ERP, les journaux de quart et plus encore pour une gestion complète des données.

L’un des principaux avantages de dataPARC est son intégration transparente avec les systèmes et machines existants. Non seulement avec PARCview mais aussi avec le dataPARC Historien, les données peuvent être collectées à partir d’une grande variété de sources, garantissant que tous les points de données pertinents sont capturés et stockés efficacement.

Cette intégration s’étend aux applications tierces, maintenant un écosystème de données cohérent sans modifications importantes. Les clients ont toujours des données critiques à portée de main et peuvent faire confiance à l’exactitude de ce qu’ils consultent, grâce aux capacités robustes des systèmes data historien au sein de dataPARC.

Modèle de tarification

Contrairement au PI System, qui base souvent sa tarification sur le nombre d’utilisateurs, dataPARC utilise un modèle de tarification par tag. Cette approche garantit que chaque partie prenante ayant besoin d’accéder aux données peut le faire sans coûts de licence supplémentaires.

Cette stratégie tarifaire rend dataPARC non seulement plus accessible mais aussi plus évolutif, répondant aux besoins croissants en données d’une opération de fabrication sans augmentation correspondante des coûts. Désormais, vous n’avez plus à choisir qui a accès aux solutions d’analyse de données ; tout le monde peut en bénéficier.

Solutions évolutives

La plateforme de dataPARC propose des solutions hautement évolutives qui grandissent avec vos opérations de fabrication, que vous gériez un site unique ou plusieurs installations à l’échelle mondiale. Son architecture flexible permet d’absorber l’augmentation des volumes de données sans difficulté, tout en maintenant la performance même lorsque les exigences augmentent.

La nature modulaire de dataPARC permet d’intégrer des fonctionnalités supplémentaires, telles que l’analyse avancée ou le stockage de données étendu. De plus, sa fonctionnalité robuste de gestion des workflows garantit une automatisation et une optimisation efficaces des procédés. Cette évolutivité permet aux fabricants de s’adapter à l’évolution des besoins sans investissements importants, en tirant continuellement parti des capacités complètes d’analyse et de visualisation de données de dataPARC.

Obtenez une vue d’ensemble complète avec les graphiques intégrés de dataPARC, affichant les indicateurs de qualité, l’OEE et le temps d’arrêt sur un écran facile à lire.

En mettant l’accent sur la flexibilité, l’accessibilité utilisateur et le support complet, dataPARC se distingue comme une alternative de premier plan aux PI Systems traditionnels. Il offre une solution plus adaptable et économique pour les environnements manufacturiers modernes, avec une forte emphase sur l’exactitude et l’intégrité des données.

Proficy Plant Applications de GE Digital

GE Digital et ses Proficy Plant Applications se distinguent comme une alternative au PI System. Il est apprécié pour ses solides capacités à améliorer l’efficacité opérationnelle et la productivité dans les environnements de fabrication.

- Intégration de données : GE Digital affirme que son logiciel Proficy s’intègre à une large gamme d’équipements de fabrication et de systèmes ERP. Cette interopérabilité est importante pour les fabricants qui dépendent de systèmes divers et ont besoin d’une plateforme centralisée pour gérer leurs opérations efficacement.

- Solutions évolutives : Proficy est conçu pour être évolutif, répondant aux besoins des petits fabricants comme des grandes opérations multi-sites. Sa flexibilité garantit qu’à mesure que votre entreprise grandit, vos capacités de gestion des données et d’intelligence opérationnelle peuvent évoluer sans nécessiter d’investissements supplémentaires importants.

Proficy Plant Applications de GE Digital offre une alternative robuste pour les installations de fabrication cherchant à remplacer leur PI System et à garantir leur capacité à évoluer selon les besoins futurs.

Siemens MindSphere

Siemens MindSphere est un autre concurrent de taille dans le domaine des alternatives au PI System, notamment grâce à ses capacités IoT robustes qui s’intègrent parfaitement aux processus de fabrication numériques. MindSphere se distingue en exploitant la technologie cloud pour fournir une suite complète d’outils conçus pour l’analyse et la connectivité des données industrielles.

- Plateforme basée sur le cloud : MindSphere est un système d’exploitation IoT ouvert basé sur le cloud qui permet aux fabricants de connecter leur infrastructure physique au monde numérique. Cette connectivité facilite la collecte et l’analyse continues des données sur l’ensemble des opérations de fabrication, améliorant la visibilité et les informations sans nécessiter d’infrastructure sur site.

- Intégration flexible : MindSphere prend en charge un large éventail d’applications industrielles et offre des options d’intégration flexibles avec les systèmes et logiciels de fabrication existants. Cette polyvalence garantit que les fabricants peuvent adapter et étendre leurs solutions IoT à mesure que leurs besoins évoluent, sans être enfermés dans un seul fournisseur ou une seule plateforme.

En exploitant Siemens MindSphere, les fabricants peuvent optimiser leurs opérations et accélérer leur parcours de transformation numérique.

Comment choisir le meilleur système

Choisir le meilleur système pour votre usine ne consiste pas seulement à sélectionner l’option la plus populaire ou la plus économique. Il s’agit de trouver une solution qui s’aligne parfaitement avec vos besoins opérationnels spécifiques et vos objectifs commerciaux à long terme. Voulez-vous simplement remplacer votre système ou poursuivre votre parcours de transformation numérique ?

Voici un bref récapitulatif des principaux critères et une stratégie pour vous aider à affiner efficacement vos choix. Considérez ce qui est important : scalabilité, analyses avancées, facilité d’intégration, niveau de support élevé ou disposer des dernières technologies, quel que soit le coût et la maintenance.

Pour affiner efficacement vos options, envisagez de mettre en œuvre les stratégies suivantes en fonction de vos besoins opérationnels spécifiques et des objectifs globaux de votre environnement de fabrication.

- Évaluer les besoins d’intégration : Commencez par évaluer la capacité des systèmes potentiels à s’intégrer à votre configuration technologique actuelle. Cela inclut la compatibilité avec les machines, logiciels et dispositifs IoT existants. Un système qui s’intègre facilement à votre infrastructure actuelle réduira le temps et les coûts de mise en œuvre.

- Cloud vs. sur site : Décidez si une solution basée sur le cloud ou sur site est plus adaptée à votre site. Les systèmes cloud offrent scalabilité et accessibilité à distance mais peuvent soulever des préoccupations concernant la sécurité des données et la dépendance à Internet. Les solutions sur site permettent de stocker les données localement, offrant plus de contrôle et de fiabilité, notamment dans les zones où la connectivité Internet est faible.

- Besoins fonctionnels spécifiques : Identifiez les fonctionnalités ou capacités spécifiques essentielles à vos opérations. Par exemple, si votre activité nécessite une visualisation étendue des données en temps réel, privilégiez les systèmes qui excellent dans la création et la gestion de tableaux de bord dynamiques et interactifs pour présenter efficacement les données.

Assurez-vous d’avoir toujours les données critiques à portée de main grâce aux schémas de procédé de dataPARC, affichant les niveaux de cuve et les flux, pour le suivi des procédés en temps réel.

- Évaluer le coût total de possession : Ne vous limitez pas au prix d’achat initial et considérez le coût total de possession, qui inclut l’installation, la personnalisation, la formation, le support et la maintenance. Optez pour des systèmes offrant un modèle tarifaire clair et prévisible, comme la tarification par tag plutôt que par utilisateur, afin de garantir que les coûts restent maîtrisés à mesure que votre utilisation augmente.

- Consulter les parties prenantes : Impliquer les parties prenantes clés, y compris le personnel IT, les responsables d’usine et les utilisateurs finaux, pour recueillir leurs avis et préférences. Notez ce qu’ils apprécient et les améliorations qu’ils souhaiteraient sur le prochain système. Leur contribution peut être précieuse, car ces personnes interagissent quotidiennement avec le système.

En évaluant ces aspects, vous pouvez réduire vos options à celles qui répondent le mieux à vos besoins spécifiques. Cette approche garantit que le système choisi s’intègre parfaitement à vos opérations existantes et améliore l’efficacité et la productivité tout en positionnant votre usine pour la croissance et les défis futurs.