世界中の製造業者は、より少ないリソースでより多くの成果を上げることを求められています。コスト上昇、顧客ニーズの変化、リアルタイム可視化の必要性といった要因が、工場の運営方法に大きな変革をもたらしています。しかし、「スマート製造」という概念は複雑で圧倒的に思えるかもしれませんが、その導入は必ずしも難しいものではありません。デジタルトランスフォーメーションの開始段階にある場合でも、工場のパフォーマンス向上を目指す場合でも、このブログでは中核技術、メリット、課題、そしてスマートでより連携性の高い工場を構築するための第一歩を、煩わしさなく解説します。

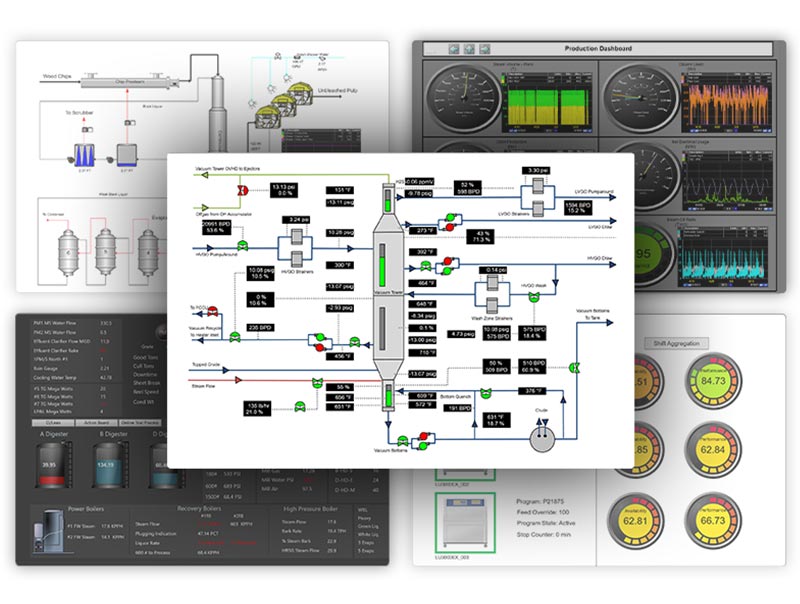

PARCviewでデータサイロを打破し、企業全体にわたるリアルタイム可視性を獲得

スマートファクトリーが今重要な理由

製造業は変革期にある。進化する顧客ニーズ、グローバルサプライチェーンの混乱、労働力不足、持続可能性への要請に直面し、企業は従来の分断されたシステムでは対応しきれないと認識している。俊敏性と回復力を維持するには、オペレーションをよりスマートに、より迅速に、より連携させる必要がある。

スマートファクトリーはその道筋を示す。IoT、機械学習、リアルタイム分析といったデジタルツールを生産環境に統合することで、製造業者はプロセスを継続的に監視し、迅速に情報に基づいた意思決定を行い、問題が深刻化する前に対応する能力を獲得する。

スマート製造への移行は単なる技術導入ではなく、工場全体でより適応性の高いデータ駆動型文化を構築することです。ダウンタイム削減、製品品質向上、業務全体の可視性強化を目的とする場合でも、スマートファクトリーの構築はチームに今日の成功と明日の成長を支えるツールを提供します。

スマートファクトリーを支える主要技術

スマートファクトリーは、リアルタイム可視化・インテリジェントな意思決定・シームレスな自動化を実現する先進技術の連携に依存しています。各技術が独自の役割を果たす一方で、真の潜在能力を引き出すのはそれらの統合です。以下に、この変革を推進する最も重要な技術をいくつか紹介します:

モノのインターネット(IoT)

スマートファクトリーの基盤は接続性から始まります。IoTデバイス、センサー、コントローラー、スマート機器が生産現場全体からリアルタイムデータを収集します。この継続的なデータストリームにより、集中監視、遠隔アクセス、異常状態の迅速な特定が可能になります。

人工知能(AI)と機械学習(ML)

AIとMLは生データをインテリジェンスに変換します。設備故障の予測から品質管理の最適化まで、これらのツールは手動では発見が困難または不可能なパターンを認識します。機械学習モデルは時間の経過とともに改善され、より多くのデータが処理されるにつれて精度と能力を高めます。ただし、こうした技術を活用できる体制が整っていることを確認する必要があります。

ビッグデータ分析

スマートファクトリーは膨大な量のデータを生成します。ビッグデータ分析により、製造業者はこの情報を効率的に精査し、傾向、異常、最適化の機会を明らかにできます。これにより、現場のオペレーターから経営陣に至るまで、あらゆるレベルで情報に基づいた意思決定が可能になります。

クラウドコンピューティング

クラウドプラットフォームは、スマート製造イニシアチブ向けに拡張可能なストレージとコンピューティング能力を提供します。オンプレミスインフラの負担なく、複数拠点からのデータアクセス、チーム間コラボレーション、高度な分析ツールの実行を容易にします。

デジタルツイン

デジタルツインとは、物理的なプロセス、システム、設備を仮想的に再現したものです。現実世界のシナリオをシミュレートすることで、製造業者は実際の生産を中断することなく、変更のテスト、結果の予測、問題のトラブルシューティングが可能になります。これにより計画性が向上し、コストのかかる予期せぬ事態が減少します。

スマートファクトリーの核心要素(整備すべき基盤)

スマートファクトリーは先進技術だけでなく、戦略的な統合と周到なシステム設計に依存します。AIや予測分析を導入する前に、全てのシステム・データ・人材が連携し整合性を保つ堅固な基盤を確立することが不可欠です。スマートファクトリーが確実に整備すべき主要要素は以下の通りです:

データ統合と接続性

あらゆるスマートファクトリーの核心は、接続されたデータエコシステムです。実験室、保守、プロセスデータが別々のシステムに保存されるデータサイロは、意思決定を遅らせ、死角を生み出します。スマートファクトリーは、工場全体のデータを統合し、一元化されたアクセス可能なシステムに集約することで、こうしたサイロを解消します。

データPARCによるデータ統合は情報を一元化し、単一の集中プラットフォームからアクセス可能にします。

この接続性により、リアルタイム監視、迅速なトラブルシューティング、信頼性の高いレポート作成が実現します。また、オペレーター、エンジニア、経営陣が同一の情報源に基づいて業務を行うことを保証します。

高度な分析と機械学習

データ統合の次は、その意味を理解することです。スマートファクトリーでは、高度な分析と機械学習を活用し、過去データとリアルタイムデータから知見を抽出します。これらのツールは傾向を特定し、非効率性を浮き彫りにし、故障を予測するため、チームは事後対応ではなく事前対応が可能になります。

時間の経過とともに機械学習アルゴリズムは精度を高め、プロセスの微調整、歩留まりの向上、計画外ダウンタイムの削減に貢献します。

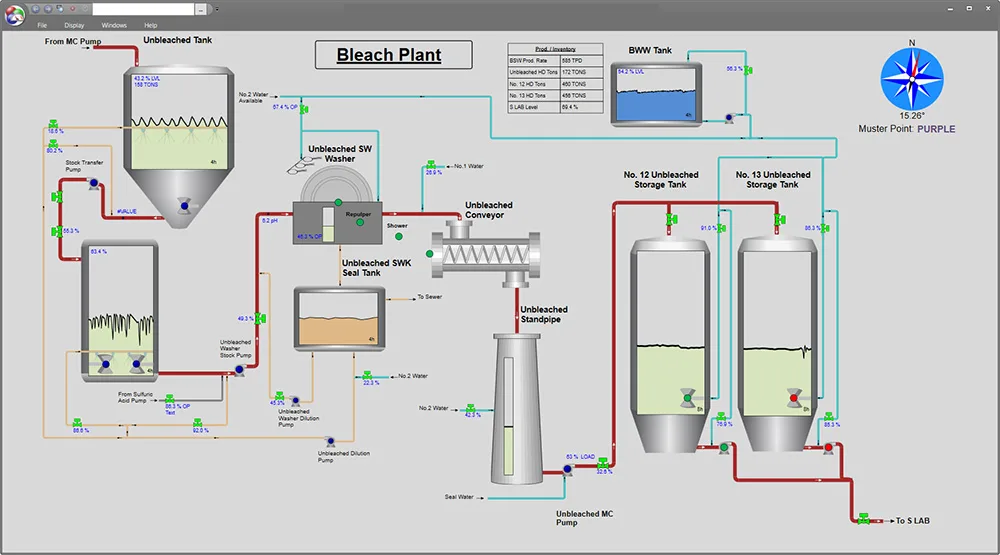

デジタルツイン

デジタルツインは、物理的な資産・プロセス・システムの動的な仮想複製から、システムのリアルタイム監視システムまで多岐にわたります。これによりチームは、異なる生産シナリオのシミュレーション、変更の安全なテスト、操業を妨げない調整の影響予測が可能になります。遠隔地からの資産監視も実現します。

この種のリアルタイム監視は、継続的改善、キャパシティプランニング、生産に影響が出る前の問題発見に極めて有用です。

このプロセス概要図はデジタルツインの一例です。物理資産からのリアルタイムデータが仮想的に反映されます。この種のデジタルツインは、オペレーターがプロセスを監視・最適化し、パフォーマンス向上と意思決定を支援します。

プロセス自動化

自動化はスマート製造の基盤です。ロボット工学だけでなく、レポート生成、在庫更新、警報対応などのタスクも含まれます。反復的または時間制約のあるプロセスを自動化することで、製造業者はエラーを削減し、一貫性を向上させ、スタッフをより高付加価値な業務に集中させることができます。

スマートオートメーションは適応性も向上させます。分析ツールや可視化ツールと統合された自動化システムは、リアルタイムの状況に基づいて調整が可能です。

これらの要素は、連携して導入された場合に最大の効果を発揮します。正確なデータと予測的洞察によって駆動される、接続された自動化環境は、製造業者が迅速に適応し、継続的に最適化し、よりインテリジェントに運営することを支援します。

メリット:スマートファクトリーが価値ある理由

スマートファクトリーは単なるツールのアップグレード以上の価値を提供します。意思決定が迅速化し、プロセスがより信頼性高く、チームが自信を持って行動できる、接続された効率的な環境を創出します。

統合システムとリアルタイム可視性により、製造業者はダウンタイムを削減し、品質問題を早期に発見し、リソースをより効果的に活用できます。これらの改善はコスト削減につながるだけでなく、急速に変化する市場における長期的な成長と適応性を支えます。

スマート製造への道を探求しましょう。今すぐ『スマートファクトリー構築ガイド』を入手。

現実の課題と回避策

スマート製造の導入には障壁が伴う。多くの工場では、最新ツールと旧式システムの連携に課題を抱える。統合には計画が必要であり、全てのプラットフォームが互換性を持つわけではない。

サイバーセキュリティも懸念事項だ。接続性の向上はリスクの拡大を意味するため、外部脅威からデータとシステムを保護することが重要である。

従業員のトレーニングも鍵となる。チームにはサポートと使いやすいツールが必要だ。ユーザーフレンドリーなインターフェースを備えたソフトウェアを選択すれば、研修時間を短縮し導入を容易にできます。

最後に、初期投資が負担に感じられるかもしれません。小規模から始め、早期に価値を証明し、自社のペースで拡大しましょう。

スマートファクトリー導入のための段階的計画

スマート製造への取り組みは、必ずしも困難である必要はありません。明確な目的を持って前進するためのシンプルなロードマップをご紹介します。

- 現状の運用評価

既存システム、データソース、課題点を把握します。可視化や自動化で即効性のある改善領域を特定しましょう。 - 明確な目標設定

成功の定義を決定します。代表的な目標例:ダウンタイム削減、製品品質向上、手動報告の効率化 - 適切なツール選定

目標に合致し既存インフラと連携可能な技術を選択。柔軟性と統合容易性を備えたソリューションを探しましょう。 - 小規模から始める

1つのラインまたは工程領域から着手する。価値を実証し、効果的な手法に基づいて拡大する。 - チームを訓練し支援する

チームが新ツールを活用できる状態に整える。学習曲線を軽減するため、直感的なプラットフォームを選択する。 - 監視・調整・拡大

成果を追跡する。得られた知見を活用して改善・拡大を図り、工場の他の領域にも価値を拡大する。

データパークが変革をいかに簡素化するか

スマート製造の導入は、必ずしもゼロからのスタートを意味しません。データパークは、既存のシステムを基盤として構築することで、チームが有意義な前進を遂げることを支援します。

既存システムと連携

dataPARCは既存システムと容易に統合され、大規模なインフラ変更なしにプロセスヒストリシステム、実験室システム、設備からのデータ接続を容易にします。

リアルタイム可視化

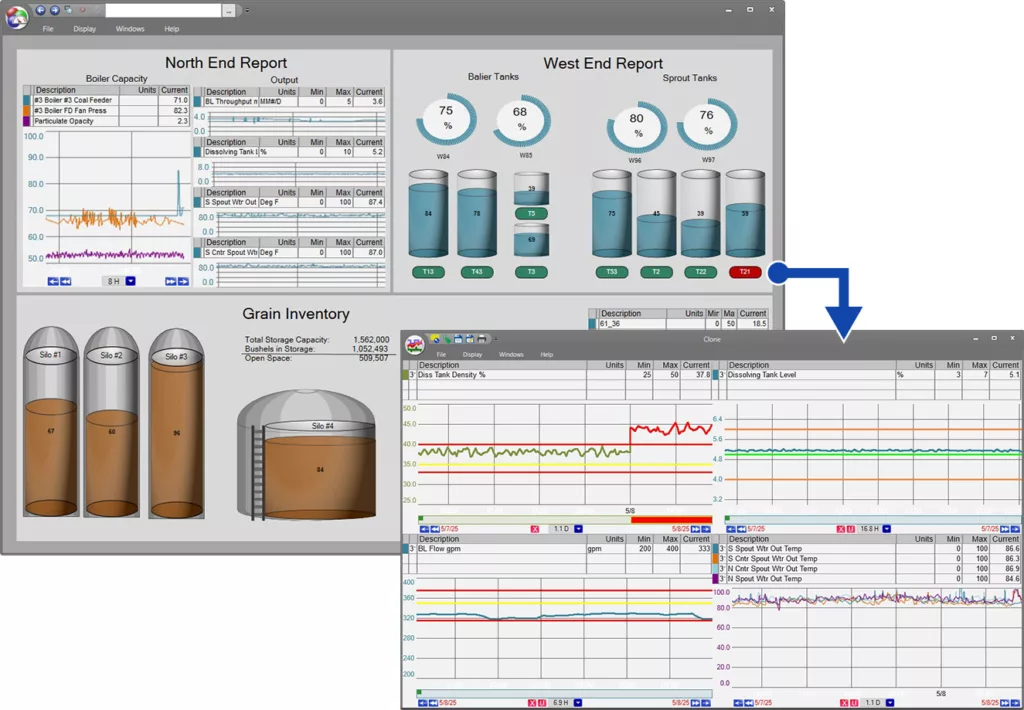

インタラクティブなダッシュボードから詳細なトレンド分析・グラフまで、dataPARCはプラントのライブビューを提供します。これによりチームは問題を迅速に発見し、KPIを監視し、その場で確信を持って意思決定できます。

リアルタイムダッシュボードが規格外タンクをハイライト表示。オペレーターはワンクリックで詳細トレンドを呼び出し、迅速に問題診断が可能です。

拡張性とコスト効率

タグベースのライセンスと無制限ユーザーアクセスにより、dataPARCは初期費用の負担なく、1エリアから開始し自社のペースで拡張できます。

ユーザーフレンドリーでオペレーター重視

エンジニアとオペレーター向けに設計されたdataPARCは直感的で柔軟です。研修負担を軽減し、離職率の高い環境でもチームを迅速に稼働させます。

行動を促す設計

アラーム追跡、レポート作成、AIツールへのデータ供給など、あらゆる情報を統合。迅速かつ情報に基づいた意思決定を支援し、継続的改善を推進します。

まとめ:小さく始めて、大きく考える

スマートファクトリーの構築は一夜にして成らず。成功する変革は、明確な目標、小規模なパイロット導入、そして成長を支える適切なツールから始まります。

まずは可視化と統合に注力しましょう。データが流れ、チームがそれに基づいて行動できるようになれば、AIやデジタルツインといった高度なツールの導入も格段に容易になります。

スマート製造は単なるプロジェクトではなく、考え方そのものです。基本から始め、意図を持ってスケールアップすることで、より連携性が高く、効率的で、回復力のある運営体制を構築でき、将来のあらゆる変化に対応できる準備が整います。

FAQ:スマートファクトリーの構築

- スマートファクトリーとは何ですか?

スマートファクトリーとは、リアルタイムデータ、自動化、高度な分析を活用して、オペレーションの最適化、効率性の向上、継続的改善を支援する、高度にデジタル化され連携された生産施設です。 - 製造業者がスマートファクトリーに投資すべき理由は?

スマートファクトリーは生産プロセスの全工程を可視化することで、コスト削減、生産性向上、品質改善を実現します。市場変化への迅速な適応や持続可能性目標の達成にも貢献します。 - スマートファクトリーで使用される技術は?

主要技術にはIoTセンサー、データヒストリアン、高度な分析、AI/ML、ロボティクス、製造実行システム(MES)が含まれます。dataPARCはこれらの多くをカバーし、これらを統合することでリアルタイム監視と意思決定のための接続されたエコシステムを構築します。 - スマートファクトリーの構築はどのように始めるべきですか?

多くの企業は、データソースの統合と可視性の向上から始めます。プロセス、品質、環境データを単一プラットフォームに統合するなど、信頼性の高いデータ基盤を確立することが、より高度な機能を追加する前の第一歩となることがよくあります。 - スマートファクトリーにおいてデータはどのような役割を果たしますか?

データはスマートファクトリーの基盤です。リアルタイム監視、予測分析、自動制御を可能にします。ITシステムとOTシステムを横断した統一的なデータビューがなければ、スマートファクトリー構想は停滞したり、スケールアップに失敗したりする可能性があります。 - スマートファクトリー移行時に企業が直面する課題は?

主な課題には、データのサイロ化、初期投資の高さ、サイバーセキュリティ懸念、従業員の受容性があります。段階的な導入、強力な変更管理、適切なデータインフラで対応可能です。

スマート製造への道を探求しましょう。今すぐ『スマートファクトリー構築ガイド』を入手。