In diesem Blog erfahren Sie mehr über die Möglichkeiten der statistischen Prozesskontrolle (SPC) zur Senkung der Betriebskosten, Reduzierung von Ausschuss und Steigerung der Effizienz. Entdecken Sie durch SPC eine nie dagewesene Produktkonsistenz und erfahren Sie, wie Sie diese an Ihrem Standort implementieren können.

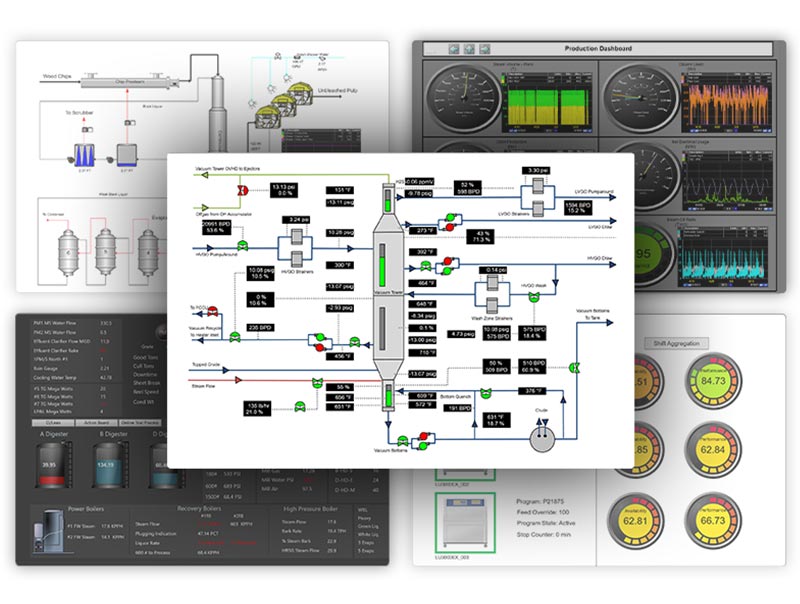

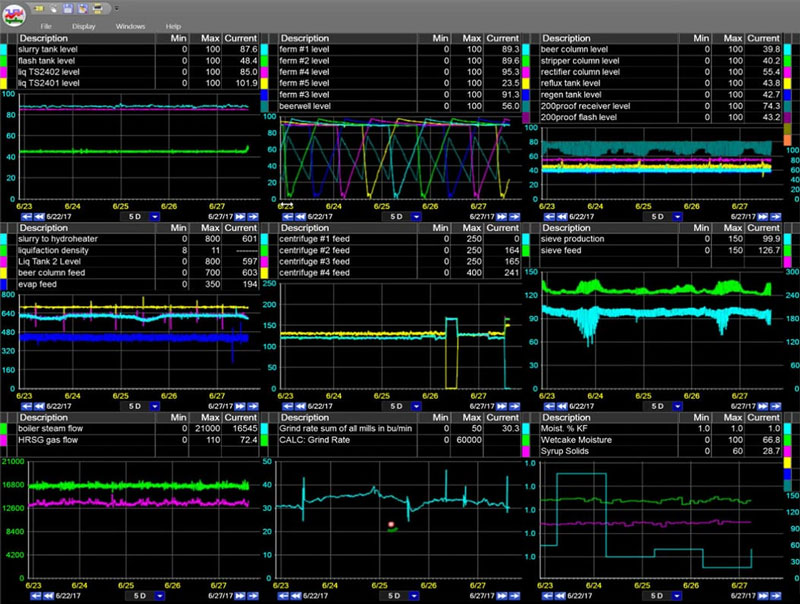

Erfahren Sie, wie Sie Prozesse mit den leistungsstarken Tools zur Überwachung von Grenzwerten und Spezifikationen von dataPARC unter Kontrolle halten können.

Industriebetriebe sind am erfolgreichsten, wenn sie qualitativ hochwertige Produkte effizient und effektiv herstellen. Eine bewährte Methode, um diesen Erfolg zu erzielen, ist die Verwendung eines Systems namens Statistical Process Control (SPC). Die Implementierung von SPC an Ihrem Standort eröffnet neue Leistungsniveaus, indem es datengestützte Entscheidungen ermöglicht, Abfall reduziert und die Konsistenz der Fertigung verbessert. Lassen Sie uns einen Blick darauf werfen, was SPC ist, warum es wichtig ist und wie Sie es in Ihrem Betrieb zum Leben erwecken können.

Was ist SPC? Und ein kurzer historischer Überblick

SPC ist ein datengestützter Ansatz zur Prozesssteuerung. Es bietet Werkzeuge zum Verständnis, zur Überwachung und zur Verbesserung von Prozessen im Laufe der Zeit, vor allem durch statistische Methoden. SPC wurde in den 1920er Jahren von Walter A. Shewhart entwickelt. Shewhart führte das Konzept der Unterscheidung zwischen allgemeinen Ursachen und besonderen Ursachen für Abweichungen in einem Prozess ein. Seine Arbeit legte den Grundstein für Werkzeuge wie die Kontrollkarte, die auch heute noch im Mittelpunkt der SPC-Praxis steht.

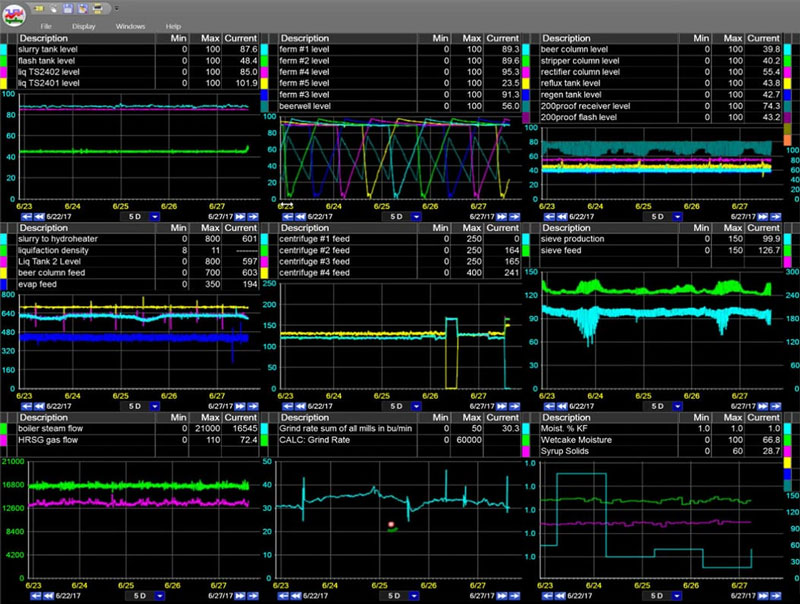

Heute wird SPC branchenübergreifend eingesetzt, von der Fertigung bis zur Pharmaindustrie, um Teams bei der Leistungsüberwachung und dem proaktiven Qualitätsmanagement zu unterstützen.

Häufige Anwendungen von SPC

SPC ist ein vielseitiges Werkzeug und kann in jeder Branche eingesetzt werden. Einige der häufigsten Anwendungen stammen aus der Fertigung, der chemischen Verarbeitung und der Maschinenüberwachung. Anwendungen in der Fertigung sind hilfreich, um Ausschuss und fehlerhafte Produkte zu reduzieren, vorbeugende Wartungsmaßnahmen zu planen, um Maschinen betriebsbereit zu halten, und die Produktkonsistenz zu verbessern.

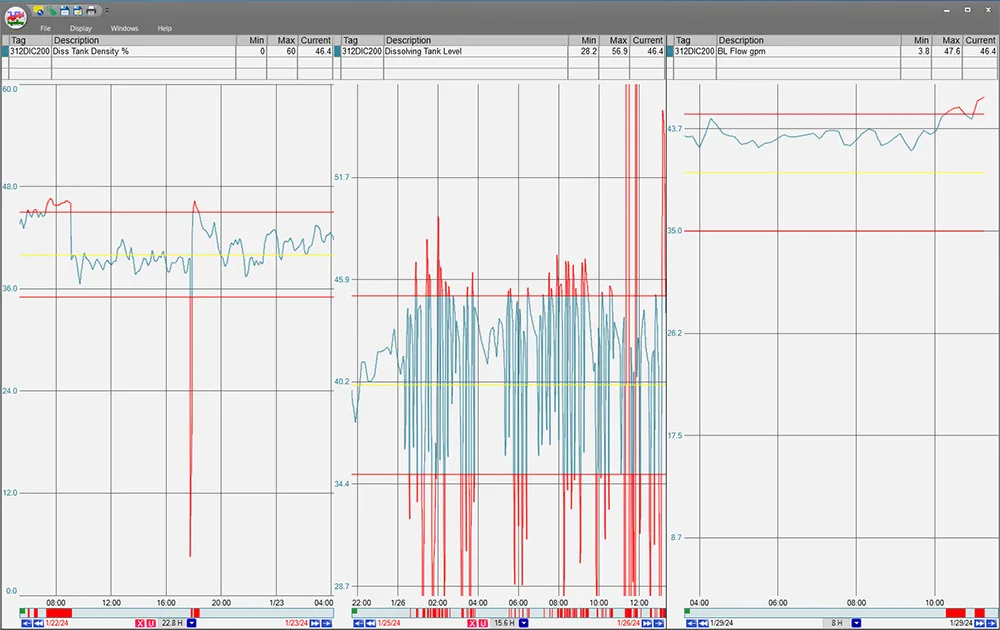

Darüber hinaus kann die Überwachung von Anlagen frühzeitig auf Anzeichen von Verschleiß oder Fehlfunktionen aufmerksam machen. Mit Chemikalien lässt sich eine bessere Kontrolle über Variablen wie Temperatur und Konzentration erreichen, um die Konsistenz und Qualität der Chargen zu fördern.

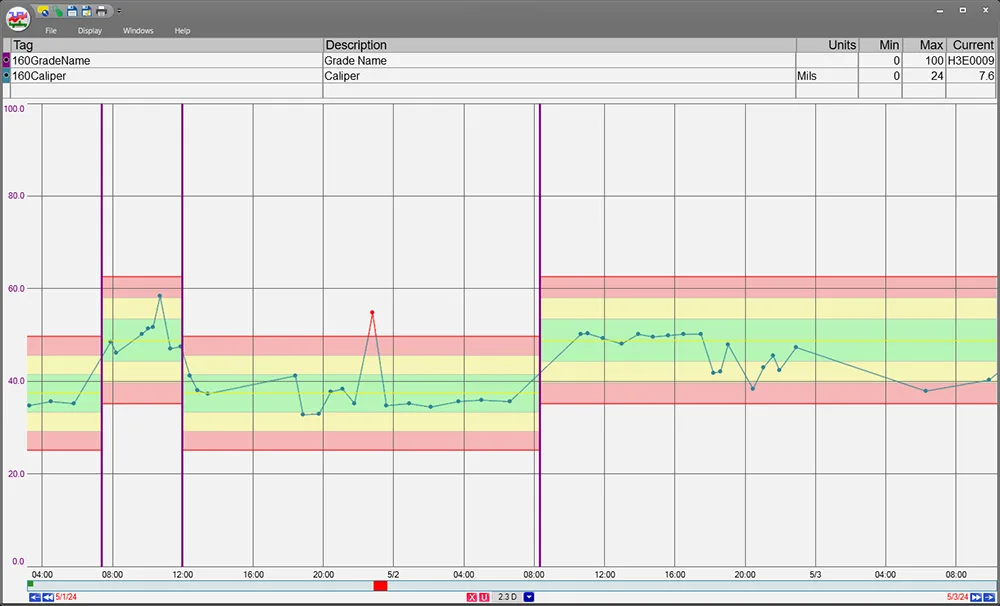

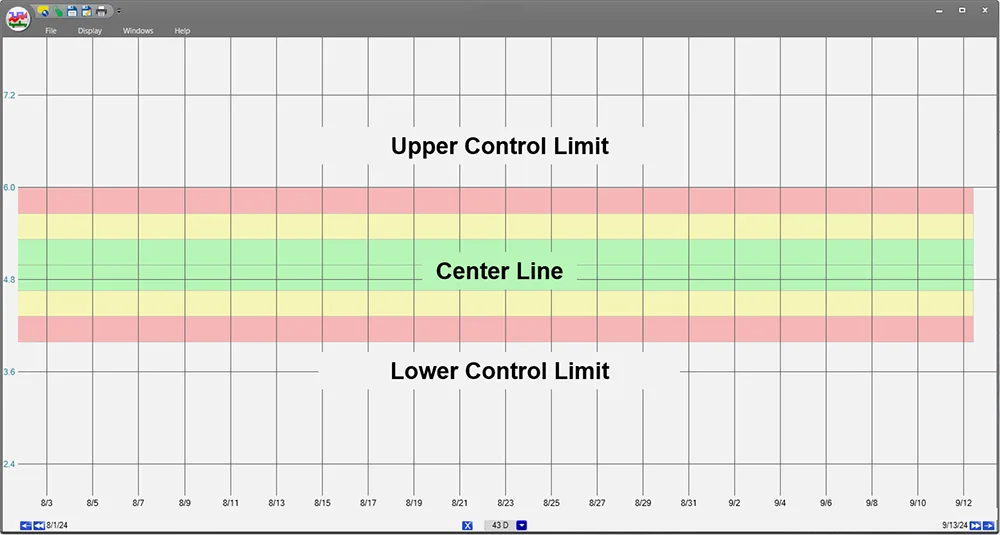

Durch die Verwendung von Trends mit Grenzwerten können Bediener erkennen, wenn Spezifikationen den gewünschten Bereich überschreiten. Die Grenzwerte von dataPARC helfen bei der Aufrechterhaltung und Überwachung von Prozessen.

Stellen wir uns ein Szenario vor, in dem SPC zur Lösung eines Problems beiträgt. Stellen Sie sich vor, Sie betreiben eine Papierfabrik, die Trennfolien mit Polyethylen (PE) als Beschichtung herstellt. Im letzten Monat kam es in Ihrer Fabrik vermehrt zu Blattbrüchen. Um der Ursache auf den Grund zu gehen, beschließen Sie, die Maschinen- und Verarbeitungsdaten anhand von Kontrollkarten zu überprüfen, um festzustellen, wo die Abweichung begonnen hat. Sie erstellen eine C-Karte, auf die später in diesem Blog eingegangen wird, über die in den letzten Monaten festgestellten Fehler an fertigen Rollen.

Darin wird gezeigt, dass die Anzahl der sichtbaren Fehler zugenommen hat und die meisten davon als dunkle Flecken vermerkt wurden, was Sie dazu veranlasst, den Beschichtungsbereich der Maschine zu untersuchen. Bei der Überprüfung des Prozesses sehen Sie sich die letzten Arbeitsaufträge in diesem Bereich an und stellen fest, dass der Austausch der Rakel der Beschichtungswalze versäumt wurde, was zu einer unsachgemäßen Reinigung der Walze geführt hat.

Das Wartungsteam tauscht die Klinge aus, und die Maschine läuft wieder normal. Bei diesem Problem konnten wir mit Hilfe von Kontrollkarten, einem wichtigen Bestandteil von SPC, die Ursache für die Blattbrüche finden.

Warum Sie SPC verwenden sollten

Bei der Implementierung von SPC geht es nicht nur um die Verfolgung von Diagrammen, sondern auch um messbare Vorteile. Im industriellen Prozess gehören dazu die Senkung der Betriebskosten durch frühzeitige Erkennung von Problemen und die Steigerung der Betriebseffizienz durch Prozessoptimierung.

Darüber hinaus schaffen Sie durch geringe Schwankungen konsistente und qualitativ hochwertige Produkte, was wiederum zu weniger Ausschuss aufgrund von Mängeln führt. Insgesamt führt SPC zu intelligenteren, datengestützten Entscheidungen, die Spekulationen reduzieren.

Sehen Sie sich die Echtzeit-Prozessdatenanalyse-Tools von dataPARC an und erfahren Sie, wie ein besserer Datenzugriff Ihrem Unternehmen helfen kann.

Schritte zur Implementierung von SPC

1. Den Wert verstehen

Beginnen Sie damit, herauszufinden, wie SPC Ihrem Standort am meisten nützen würde. Möchten Sie Verschwendung reduzieren? Die Konsistenz verbessern? Betrachten Sie das Gesamtbild: Wie könnten andere Teams, wie z. B. die Wartungs- oder Konstruktionsabteilung, dieselben Daten nutzen?

2. Prozesse auswählen und KPCs definieren

Wählen Sie die für die Qualität oder Leistung wichtigsten Prozesse aus und definieren Sie deren Key Process Characteristics (KPCs), also die messbaren Merkmale, die sich auf die Leistung auswirken. KPCs können verschiedene Kennzahlen sein, wie Ausfallzeiten, Geschwindigkeit und Ertrag. Es ist wichtig, dass die von Ihnen zur Messung ausgewählten Merkmale für den Prozess relevant sind.

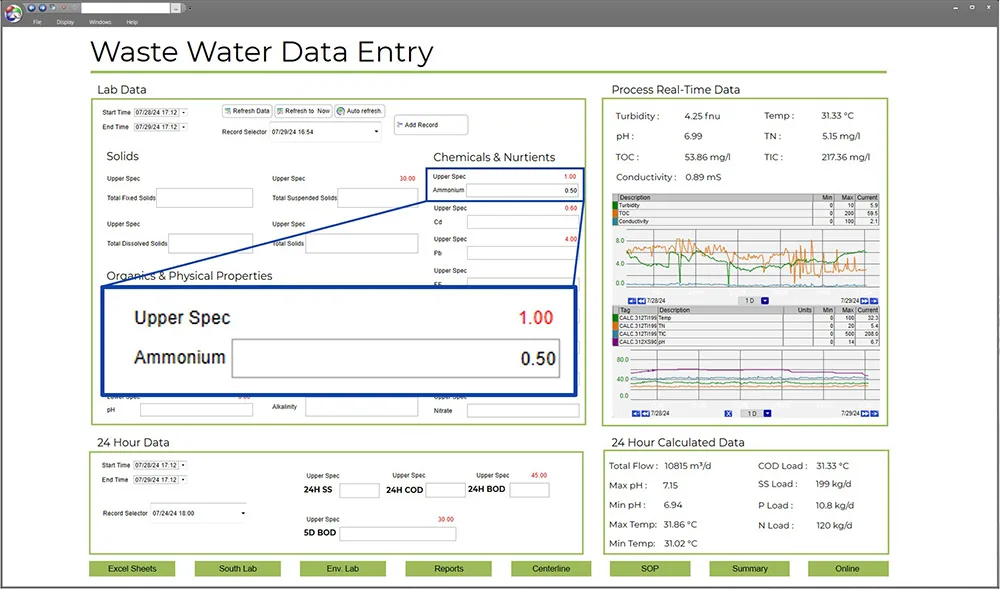

3. Legen Sie eine Methode zur Datenerfassung fest

Es ist unerlässlich, über eine spezielle Methode zur Datenerfassung zu verfügen. Dies kann auf viele Arten geschehen, z. B. durch manuelle Dateneingabe (MDE), Sensoren und speicherprogrammierbare Steuerungen (SPS). Obwohl die automatisierte Datenerfassung weithin als die erste Wahl angesehen wird, ist es möglich, SPC und manuell erfasste Daten zusammen zu verwenden.

Manuell erfasste Daten geben zwar Aufschluss über die Vorgänge am Standort, bringen jedoch auch eine Reihe von Herausforderungen mit sich. Manuell erfasste Daten sind nicht aktuell; solche Verzögerungen können zu langen Reaktionszeiten bei der Behebung von Problemen führen. Darüber hinaus besteht ein erhöhtes Risiko für menschliche Fehler. Mit geeigneten Dokumentationsrichtlinien und einer planmäßigen Datenerfassung können manuell erfasste Daten jedoch zuverlässig und für SPC nützlich sein.

MDEs spielen eine entscheidende Rolle bei der Aktualisierung der Standortabläufe. Mit der MDE-Anzeige von dataPARC lassen sich manuelle Daten einfach erfassen und noch einfacher mit SPC nutzen.

Unabhängig von der Erfassungsmethode benötigen die meisten SPC-Systeme mindestens 20 Datenpunkte, um eine Basislinie zu erstellen, aber diese Punkte können in beliebiger Häufigkeit erfasst werden, die am besten zu Ihrem System passt. Realistisch gesehen erfordert jeder Stichprobenpunkt unterschiedliche Erfassungshäufigkeiten.

4. Kontrollkarten einrichten

Kontrollkarten sind für die Nutzung von SPC von entscheidender Bedeutung. Diese Tools werden verwendet, um Prozesse im Laufe der Zeit zu überwachen, zu steuern und zu verbessern. Ihre visuellen Darstellungen zeigen, wie sich Prozesse im Laufe der Zeit verändern, und können dazu verwendet werden, normale Betriebsbedingungen wie Basislinien oder Grenzwerte zu bestimmen oder Benutzer auf ungewöhnliche Abweichungen aufmerksam zu machen. Kontrollkarten lassen sich in zwei Kategorien einteilen: variable Datenkarten und Attributdatenkarten.

Dieses Beispiel zeigt auch die schattierten Bereiche c, b und a, die jeweils eine, zwei und drei Sigma-Abweichungen von der Mittellinie darstellen. Die Einrichtung einer Kontrollkarte ist der erste Schritt zur Nutzung fortschrittlicher Analysen.

Variable Datenkarten werden verwendet, um Qualitätsmerkmale zu messen, die in einer kontinuierlichen Variablen wie Temperatur oder Gewicht gemessen werden. Die am häufigsten verwendeten variablen Datenkarten sind X-Bar und R, X-Bar und S sowie I-MR. X-Bar- und R-Karten sowie X-Bar- und S-Karten eignen sich am besten für die Verarbeitung von „Untergruppendaten”, d. h. Daten, bei denen mehrere Proben gleichzeitig entnommen werden.

X-Bar-Karten überwachen den Durchschnitt der Untergruppe, R-Karten verfolgen den Bereich innerhalb jeder Untergruppe und S-Karten verfolgen die Standardabweichung innerhalb jeder Untergruppe. Im Gegensatz zu den anderen variablen Diagrammen verfolgt das I-MR-Diagramm einzelne Messungen und zeigt den Bewegungsbereich einzelner Datenpunkte an.

Attributdaten-Diagramme messen Qualitätsmerkmale auf der Grundlage von Zählungen und nicht kontinuierlich. Eine Zählung kann jede Art von diskreten, kategorialen Daten sein, z. B. die Anzahl der gebrochenen Flügel eines Ventilators oder ob eine Pumpe die Inspektion besteht oder nicht. Diese Diagramme eignen sich am besten, um durch Überwachung, Erkennung und Signalisierung die Prozessstabilität zu fördern und zu erreichen. Am häufigsten werden dafür p-, np-, c- und u-Diagramme verwendet.

P- und np-Diagramme eignen sich am besten zur Verfolgung von Fehlern, da sie es ermöglichen, den Anteil fehlerhafter Artikel in einer ausgewählten Stichprobe oder Untergruppe zu ermitteln. Das Zählen von Fehlern erfolgt am besten mit c-Diagrammen und u-Diagrammen, bei denen die Fehler einzelner Einheiten verfolgt werden, wie z. B. Dellen in einer Getränkedose, nachdem sie vom Band gelaufen ist.

Zusätzlich zu Kontrollkarten sollten Sie auch andere visuelle Hilfsmittel wie Pareto-Diagramme und Histogramme in Betracht ziehen, mit denen Sie Probleme priorisieren können, die sich aus häufigen Fehlern oder chronischen Datenausreißern ergeben.

Schöpfen Sie das volle Potenzial von Big Data mit den Tools und Funktionen von dataPARC aus.

5. Ergebnisse analysieren und Maßnahmen ergreifen

Sobald die Diagramme ausgefüllt sind, ist es Zeit mit der Analyse zu beginnen. Sie werden die größten Erkenntnisse aus Ihren Kontrollkarten gewinnen, wenn Sie diese anhand der sieben Regeln der statistischen Prozesskontrolle (SPC) interpretieren:

- Regel 1: Ein Punkt außerhalb der 3σ-Kontrollgrenze; Identifizieren von Ausreißern.

- Regel 2: Acht oder mehr Punkte auf einer Seite der Mittellinie, ohne diese zu überschreiten; Überprüfen auf eine deutliche Verschiebung.

- Regel 3: Vier von fünf Punkten in Zone B oder darüber hinaus; Überprüfen auf kleine Verschiebungen.

- Regel 4: Sechs oder mehr Punkte in Folge, die stetig ansteigen oder abfallen; Erkennen von Trends.

- Regel 5: Zwei von drei Punkten in Zone A; Überprüfen auf eine große Verschiebung.

- Regel 6: 14 Punkte in Folge, die abwechselnd nach oben und unten gehen; Übersteuerung.

- Regel 7: Jedes erkennbare/vorhersehbare Muster, jeder Zyklus oder Trend; außer Kontrolle.

Mit Hilfe dieser Regeln können Sie Anzeichen für einen Ausfall erkennen, bevor sie auftreten. Fehler können aus verschiedenen Gründen auftreten, von Werkzeugproblemen bis hin zu abgelenkten Bedienern.

Beispiele hierfür sind ein Durchflussrückgang in einer Leitung aufgrund einer zu hohen Materialkonsistenz, erhöhte Vibrationen an einer Pumpe oder eine erhebliche Temperaturänderung in einem Reaktor. Um Anzeichen eines Ausfalls zu verhindern, sollten Sie vorbeugende Maßnahmen ergreifen, um die Situation zu beheben. Zu den vorbeugenden Maßnahmen gehören beispielsweise die Einrichtung von Alarmen, die bei einem unerwarteten Maschinenstillstand warnen, oder die Programmierung eines Berichts oder von MDE-Zellen, die je nach ihrem Wert ihre Farbe ändern.

Wenn Sie das Ereignis nicht rechtzeitig erkennen, kann SPC auch bei Korrekturmaßnahmen helfen. Kontrollkarten in Verbindung mit den sieben Regeln können Ihnen zeigen, wann sich die Datenwerte zu ändern begannen, und Ihnen bei der Suche nach den Ursachen der Probleme helfen.

6. Standardisieren und skalieren

Wenn Sie eine erfolgreiche SPC-Implementierung gefunden haben, dokumentieren Sie den Prozess, schulen Sie Ihr Team und wenden Sie ihn auf andere Bereiche, Schichten oder Standorte an.

Das Ziel ist es, den Erfolg zu standardisieren und eine Qualitätskultur aufzubauen.

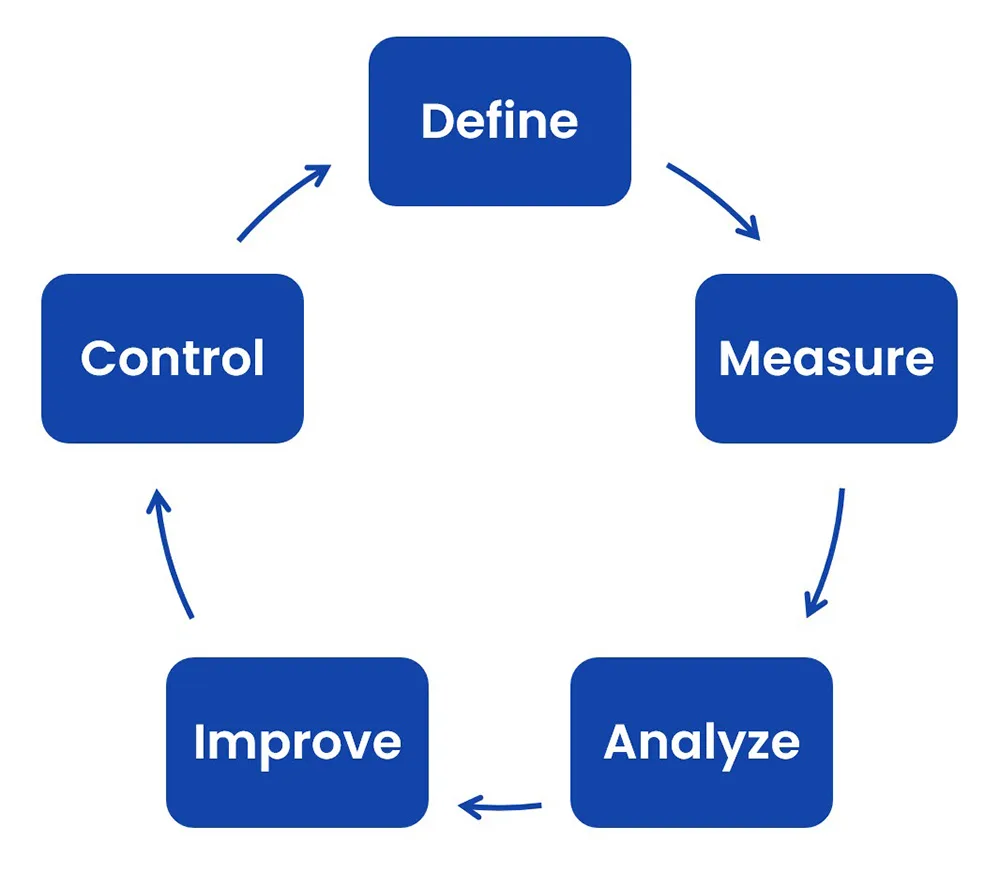

Kontinuierliche Verbesserung

SPC ist kein einmaliges Projekt, sondern ein kontinuierlicher Verbesserungszyklus. Wenn Sie Daten überwachen und Prozesse verfeinern, werden Sie neue Möglichkeiten zur Verbesserung und Optimierung entdecken. Fordern Sie Ihre Benchmarks immer wieder heraus und erweitern Sie Ihr SPC-Programm auf neue Bereiche Ihres Unternehmens.

DMAIC bietet einen strukturierten Rahmen für kontinuierliche Verbesserung und hilft Ihnen, SPC im Laufe der Zeit zu verfeinern, um konsistente Verbesserungen der Produktqualität und Prozessleistung zu erzielen.

Abschließende Gedanken

SPC ist mehr als nur Diagramme und Zahlen; es ist ein leistungsstarkes Rahmenwerk zur Steigerung der Qualität, Effizienz und Zuverlässigkeit Ihrer Prozesse. Wenn Sie diese Schritte befolgen, kann die Implementierung von SPC Ihren Standort von reaktiver Brandbekämpfung zu proaktiver, fundierter Entscheidungsfindung führen. Ganz gleich, ob Sie klein anfangen oder SPC standortweit einführen, der langfristige Wert ist die Mühe auf jeden Fall wert.

FAQ: SPC-Implementierung

- Was ist statistische Prozesskontrolle?

Statistische Prozesskontrolle (SPC) ist ein datengestützter Ansatz, bei dem statistische Verfahren zur Kontrolle der Qualität von Produktionsprozessen eingesetzt werden. - Was ist der Unterschied zwischen Kontrollgrenzen und Spezifikationsgrenzen?

Kontrollgrenzen sind statistische Grenzen auf einem Kontrollblatt, die den akzeptablen Schwankungsbereich innerhalb eines Prozesses darstellen. Spezifikationsgrenzen werden vom Kunden oder Unternehmen festgelegt und definieren den jeweils eigenen, akzeptablen Bereich für ein Produkt oder einen Prozess. - Auf welche Prozesse kann SPC angewendet werden?

Statistische Prozesskontrolle kann auf jeden Prozess angewendet werden. Von der Chemie bis zur Automobilindustrie kann SPC in jeder Anlage implementiert werden. - Wie tragen Regelkarten zur Reduzierung von Fehlern und Ausschuss bei?

Regelkarten helfen Ihnen, auf Abweichungen außerhalb des zulässigen Bereichs in Ihrem Prozess aufmerksam zu werden. Dies kann durch eine p-Karte, eine x-bar- und S-Karte oder eine von vielen anderen Kartenoptionen erfolgen, die in SPC verwendet werden können.

Sehen Sie sich die Echtzeit-Prozessdatenanalyse-Tools von dataPARC an und erfahren Sie, wie ein besserer Datenzugriff Ihrem Unternehmen helfen kann.