Neste blog, exploramos as diferenças entre Historiadores e SCADA, e por que a conversa não deve ser sobre escolher um em detrimento do outro. Em vez disso, vamos detalhar como essas tecnologias trabalham juntas para criar um ecossistema de dados operacionais abrangente, capacitando as equipes a monitorar processos em tempo real e analisar dados históricos para melhorias de longo prazo.

Histórico de dados rápido e escalável por uma fração do custo. Confira o dataPARC Historian.

A mudança do controle para o insight

Os sistemas SCADA tradicionais são criados com um objetivo principal: controle de supervisão e monitoramento em tempo real. Eles agregam dados de processo de PLCs, RTUs e sistemas DCS, visualizam variáveis-chave e permitem que os operadores mantenham condições de produção estáveis. O SCADA se destaca pela resposta quase instantânea a alarmes, alterações de ponto de ajuste e intertravamentos, garantindo segurança e confiabilidade no nível do equipamento.

À medida que a fabricação evolui para operações baseadas em dados, as expectativas dos sistemas de informação da fábrica se expandiram. Os engenheiros precisam não apenas ver o que está acontecendo agora, mas também entender como e por que isso aconteceu e prever o que acontecerá a seguir. Isso requer dados de processo de alta resolução e de longo prazo que possam ser analisados em turnos, lotes ou campanhas de produção para descobrir padrões e correlações que os dados SCADA de curto prazo não podem fornecer.

A retenção de dados típica do SCADA varia de horas a dias. Muitos sistemas legados sobrescrevem os dados após 48-72 horas ou reduzem a amostragem para médias de 1 minuto, perdendo detalhes de sinais de alta frequência essenciais para identificar perturbações transitórias ou comportamento oscilatório. Esse histórico de dados limitado é insuficiente para análises avançadas, investigações de causa raiz ou modelos de aprendizado de máquina que dependem de dados de séries temporais contínuas e ininterruptas. Além disso, os dados só são acessíveis a um número limitado de clientes na sala de controle. Isso restringe ainda mais a análise e a capacidade de usar os próprios dados.

Um historiador de processos, como o dataPARC Historian, foi projetado especificamente para preencher essa lacuna. Ele captura continuamente dados de séries temporais em resolução total e os armazena de forma eficiente, sem data de término, preservando o contexto e a granularidade. Isso dá aos engenheiros a capacidade de traçar tendências de anos de comportamento do processo, correlacionar dados de produção com métricas de qualidade e analisar a eficiência energética ou de rendimento ao longo do tempo.

Ao ampliar o foco do controle em tempo real para insights de longo prazo, um historiador transforma os dados de uma necessidade operacional em um ativo estratégico. Ele se torna a base para melhorias contínuas, análises preditivas e decisões de fabricação mais inteligentes.

O que diferencia um historiador de séries temporais

Enquanto os sistemas SCADA são projetados para monitoramento e controle em tempo real, os historiadores de processos são arquitetados para coleta de dados de longo prazo, armazenamento de alta frequência e análises avançadas. A diferença não está apenas na retenção de dados, mas também na integridade, acessibilidade e contexto dos dados.

Os historiadores capturam e preservam dados de séries temporais de alta resolução de centenas ou milhares de tags de processo em vários sistemas. Em vez de reduzir a amostragem ou sobrescrever valores antigos, um historiador acrescenta dados continuamente, mantendo conjuntos de dados brutos e agregados. Essa abordagem permite que os engenheiros analisem as condições do processo em qualquer momento sem perder granularidade.

Enquanto o SCADA fornece controle do operador e alarmes, o historiador captura dados completos de séries temporais por trás de cada tendência, evento e decisão, permitindo uma análise profunda e melhoria de desempenho.

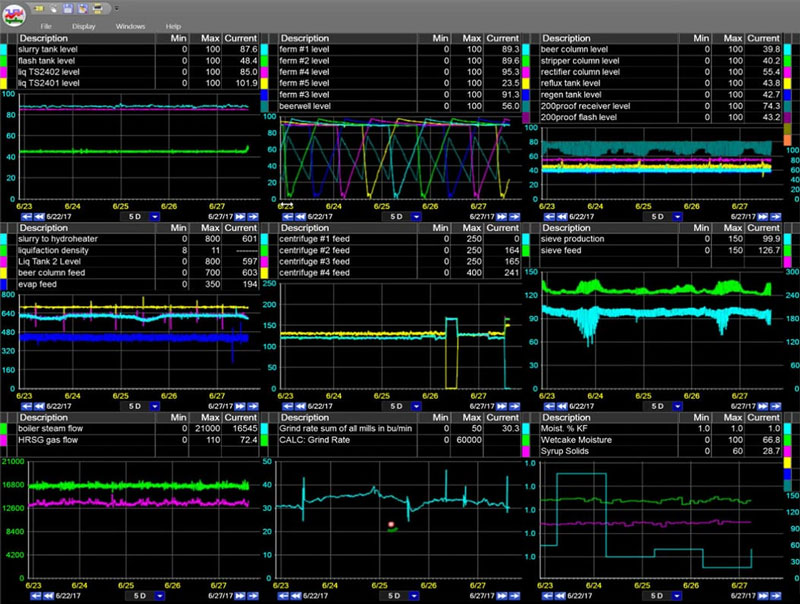

Ao contrário do SCADA, que é voltado principalmente para o operador, os historiadores são usados por uma ampla gama de funções na fábrica. Os engenheiros de processo analisam tendências e comparam condições entre lotes ou classes de produtos. As equipes de confiabilidade correlacionam dados de tempo de inatividade com perfis de vibração ou temperatura. As equipes de qualidade sobrepõem os resultados de laboratório às variáveis do processo. Os gerentes usam os mesmos dados subjacentes para painéis de KPI e análises de desempenho.

No contexto da transformação digital, o historiador serve como a infraestrutura de dados central. Ele fornece a base para aplicações avançadas, como controle estatístico de processos (SPC), qualidade preditiva, otimização baseada em modelos e modelos de aprendizado de máquina para detecção de anomalias, sensores virtuais para previsão de qualidade em tempo real e algoritmos de aprendizado por reforço para controle avançado de processos. Ao garantir que todos os usuários acessem os mesmos dados validados e alinhados no tempo, o historiador oferece suporte à tomada de decisões consistentes, desde a sala de controle até a gestão corporativa.

Com o dataPARC Historian, os dados do processo são preservados em sua fidelidade original, facilmente recuperáveis e contextualizados. Os engenheiros ganham a visibilidade necessária para detectar desvios no processo, avaliar projetos de otimização e quantificar melhorias com confiança.

Comparação de casos de uso: Historiadores vs. SCADA em ação

Os sistemas SCADA e historiadores geralmente trabalham juntos, mas suas funções na análise de processos diferem fundamentalmente. O SCADA fornece consciência situacional de curto prazo, enquanto o historiador fornece capacidade analítica de longo prazo. A distinção fica clara quando os engenheiros tentam identificar tendências de desempenho, avaliar causas raiz ou validar melhorias de processo ao longo do tempo.

Abaixo estão vários casos de uso industrial comuns que destacam como cada sistema funciona na prática.

Análise de tempo de inatividade

Com o SCADA: os operadores podem observar quando um equipamento dispara ou um alarme ocorre, mas os dados históricos geralmente se limitam ao turno atual ou anterior. O contexto do evento, como condições do processo a montante e a jusante ou ações do operador, normalmente está ausente. Sem esse histórico, torna-se difícil diferenciar entre falhas mecânicas, de processo ou relacionadas ao controle.

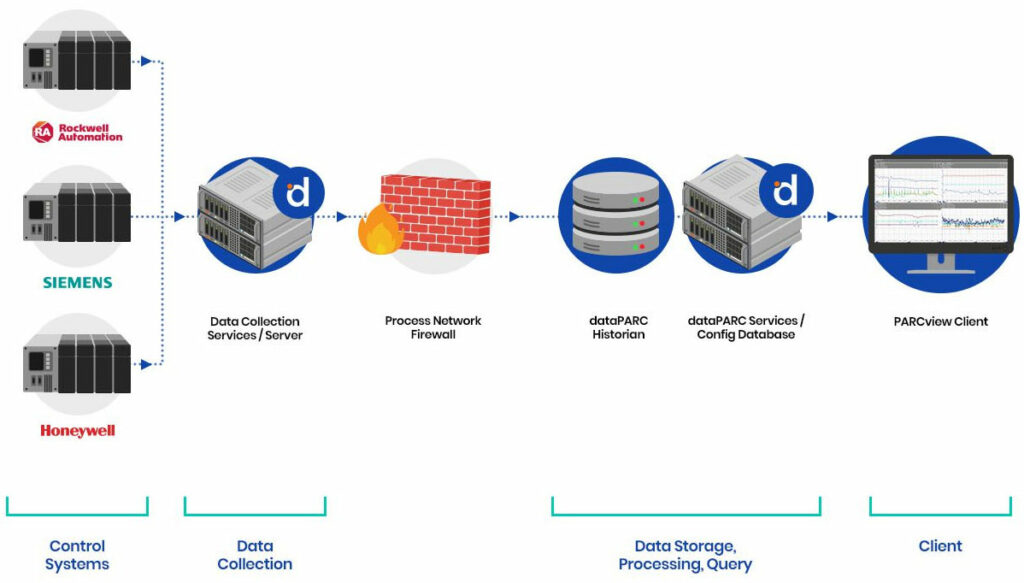

Com o dataPARC Historian: os eventos de tempo de inatividade são registrados automaticamente com carimbos de data/hora precisos e podem ser correlacionados com dados de processo, alarmes e notas do operador. Os engenheiros podem filtrar por equipamento, grau do produto ou período de tempo para detectar problemas recorrentes e determinar se as falhas são causadas pela variabilidade do processo, desgaste do equipamento ou intervenção humana. A resolução histórica permite a análise de frequência, a classificação de Pareto e a correlação com a taxa de produção ou as condições ambientais. Isso pode ser feito no chão de fábrica ou em um escritório; os dados são mais versáteis e acessíveis com o dataPARC Historian.

Com os dados históricos, os usuários podem revisar eventos de tempo de inatividade anteriores em um gráfico de Pareto para identificar as causas mais comuns e reduzir ocorrências futuras.

Solução de problemas de qualidade

Com o SCADA: os operadores podem visualizar valores em tempo real, como temperatura, pressão ou fluxo, mas comparar o desempenho entre execuções ou turnos de produtos requer exportações manuais e análise de planilhas. As tendências do SCADA geralmente carecem de dados de laboratório sincronizados ou identificadores de produtos, tornando difícil isolar quando um desvio começou ou qual lote foi afetado.

Com o dataPARC Historian: os dados de qualidade e processo podem ser analisados em conjunto em alta resolução. Os usuários podem sobrepor resultados de laboratório, códigos de produto e pontos de ajuste do processo para determinar exatamente quando os desvios ocorreram e em que condições. Ao comparar lotes bons e ruins, os engenheiros podem aplicar análises multivariadas (PCA, PLS) para identificar quais variáveis do processo, ou combinações delas, se correlacionam mais fortemente com os desvios de qualidade, permitindo o controle estatístico do processo e correções antecipadas.

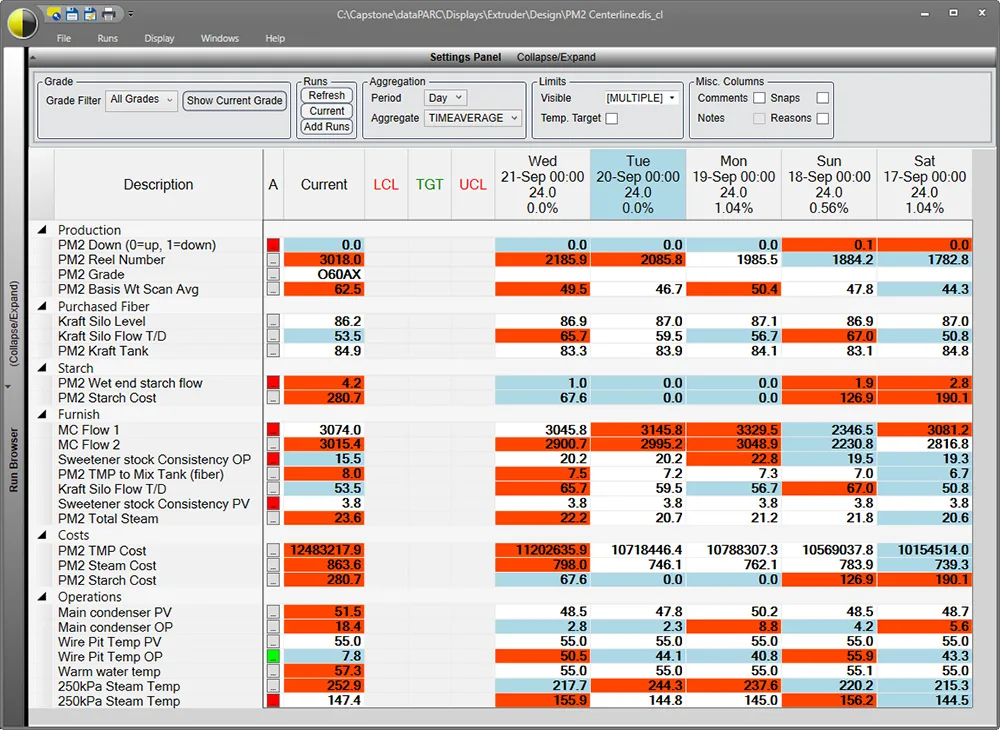

Uma exibição exclusiva do PARCview chamada Centerline pode ser usada para controle de qualidade e para comparar dados históricos de execuções ou lotes, destacando valores que estão acima ou abaixo da média, indicando quais variáveis devem ser analisadas.

Custo de produção e eficiência energética

Com o SCADA: o uso de energia ou material é normalmente monitorado em tempo real, mas os cálculos de custo são realizados posteriormente em sistemas comerciais separados. A visibilidade do custo por unidade produzida é limitada e os operadores não têm feedback imediato para a otimização do processo.

Com o dataPARC Historian: O consumo de energia e serviços públicos pode ser combinado com o rendimento do processo e o uso de materiais para calcular o custo por unidade em tempo real. A análise histórica permite a correlação entre as condições operacionais, o desempenho do equipamento e a intensidade energética. Isso ajuda os engenheiros a identificar as zonas operacionais mais eficientes, quantificar projetos de melhoria e justificar mudanças no processo com dados de custo reais.

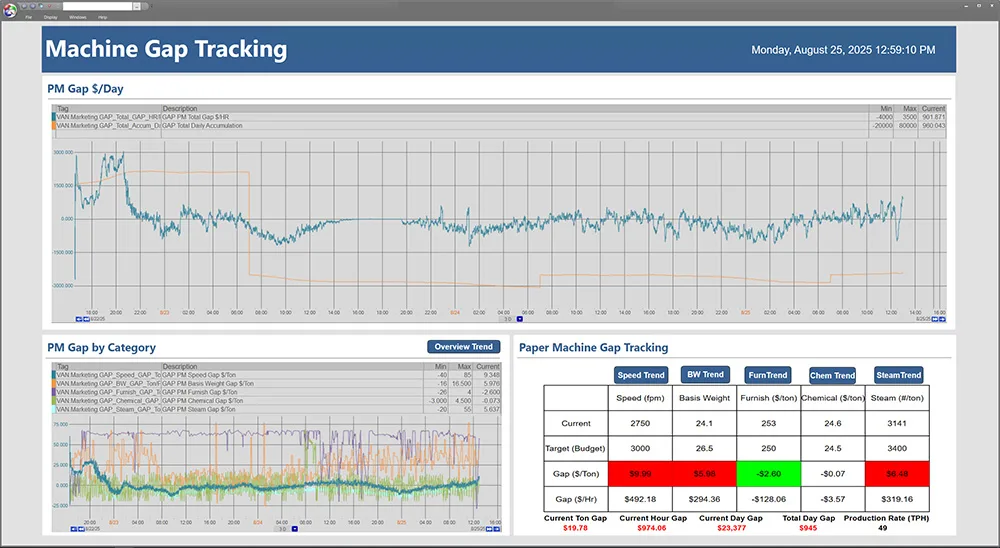

Ter acesso a dados históricos pode permitir cálculos como o rastreamento de lacunas para ver como o processo está se saindo agora em comparação com a produção anterior.

Comunicação entre turnos

Com o SCADA: as transferências entre turnos dependem muito das anotações do operador ou da comunicação verbal. A visibilidade dos dados é limitada ao que está sendo exibido no momento na HMI, e o histórico de tendências geralmente é reiniciado a cada dia. Contextos importantes de turnos anteriores são facilmente perdidos, levando a soluções inconsistentes e investigações repetidas.

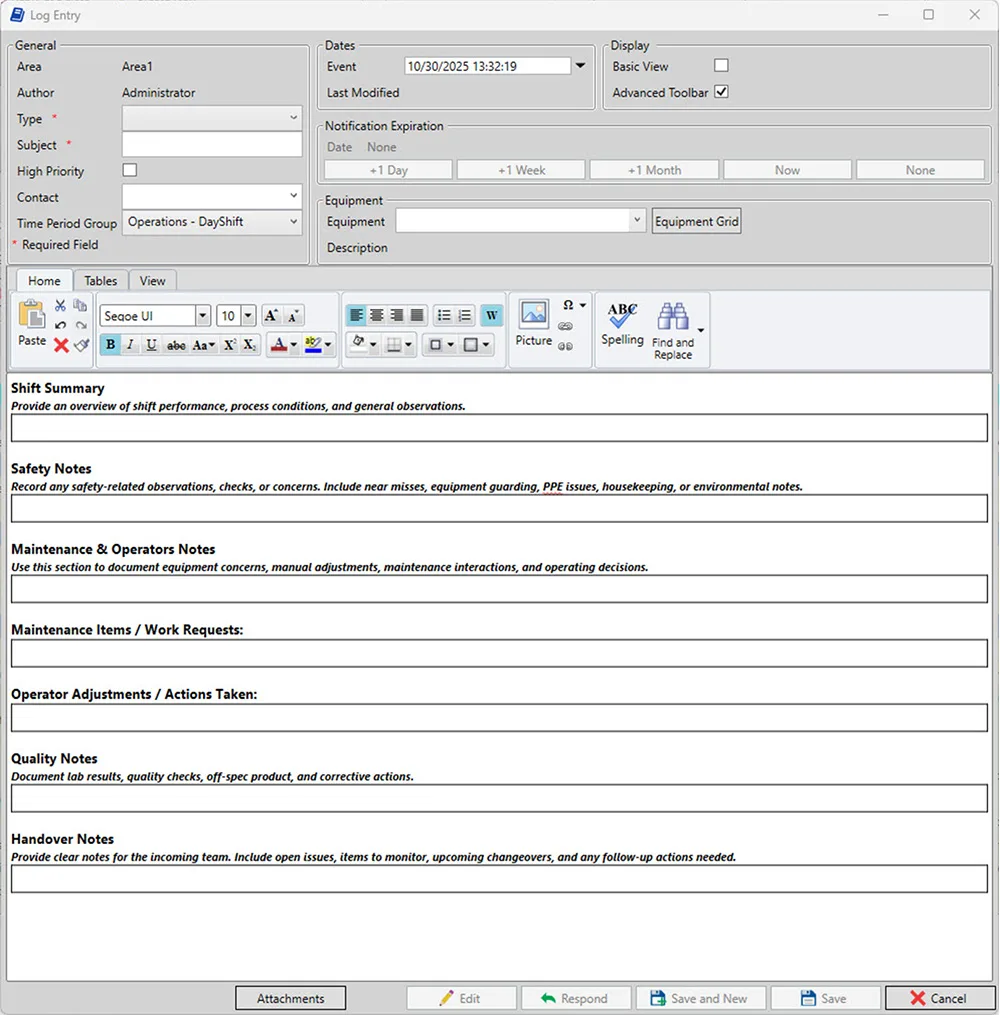

Com o dataPARC Historian: todos os usuários têm acesso ao mesmo registro histórico de tendências, alarmes e comentários do operador por meio de ferramentas integradas, como o Logbook. Os engenheiros podem revisar as atividades do turno anterior, confirmar ações corretivas e analisar problemas recorrentes usando dados reais do processo. Essa consistência reduz o tempo de inatividade e melhora o alinhamento entre as equipes de operações e engenharia.

Embora o Logbook seja um recurso do PARCview e não do dataPARC Historian, ele ainda ilustra a importância dos dados históricos e do acesso a informações passadas.

Esses exemplos ilustram um princípio fundamental: os sistemas SCADA são projetados para controle, enquanto os historiadores são projetados para compreensão. Um historiador como o dataPARC Historian permite que as equipes vão além da tomada de decisões reacionárias e avancem para a melhoria contínua, onde cada ponto de dados contribui para a otimização e a confiabilidade do processo.

Por que equipes inteligentes vão além do SCADA para análises

À medida que as indústrias de processo evoluem para a tomada de decisões centrada em dados, os engenheiros reconhecem cada vez mais que o SCADA por si só não pode atender aos requisitos analíticos e de diagnóstico da manufatura moderna. Os sistemas SCADA são indispensáveis para controle e segurança, mas suas arquiteturas nunca foram projetadas para lidar com o volume, a velocidade e a variedade de dados gerados pelas fábricas atuais.

Muitas fábricas tentam usar o SCADA como um historiador improvisado, exportando dados para planilhas ou bancos de dados externos, mas essa abordagem traz seus próprios problemas. A sincronização de tempo entre as fontes se torna pouco confiável, os metadados são perdidos e a manipulação manual pode facilmente introduzir erros. A falta de informações contextuais, como grau do produto, estado do equipamento ou resultados de laboratório, torna a análise de longo prazo complicada e inconsistente.

Um historiador dedicado resolve esses problemas, fornecendo dados de séries temporais contextualizados e de alta resolução que podem ser usados para análises avançadas, validação de modelos e melhoria contínua. Dados projetados para análise profunda. Ele fornece a base para esforços avançados de solução de problemas, desenvolvimento de modelos e melhoria contínua em toda a fábrica. Suponha que sua instalação esteja buscando elevar sua estratégia de dados. Nesse caso, a implantação de um historiador é um primeiro passo crítico, especialmente porque a IA e as ferramentas de análise de terceiros dependem cada vez mais de dados históricos ricos para gerar resultados.

Ir além do SCADA também oferece suporte a iniciativas de análise mais amplas, como:

- Manutenção preditiva, usando dados de vibração, temperatura e tempo de operação de longo prazo para prever falhas de equipamentos.

- Otimização de energia e recursos, correlacionando o uso de serviços públicos com a taxa de produção e as condições ambientais.

- Análise de capacidade e variabilidade do processo, aproveitando técnicas de SPC para quantificar a estabilidade ao longo do tempo.

- Rastreabilidade da produção, vinculando dados do processo a registros de lotes, resultados de laboratório e qualidade do produto final.

Ao adotar uma arquitetura orientada por historiador, as fábricas podem fazer a transição da resposta a eventos para a otimização orientada por dados. Em vez de confiar apenas na intuição do operador, os engenheiros têm acesso a dados validados e alinhados no tempo que apoiam a análise quantitativa. Isso acelera as investigações da causa raiz, encurta os ciclos de solução de problemas e fornece a base empírica para melhorias contínuas e iniciativas orientadas por IA.

Em resumo, o SCADA mantém o processo funcionando com segurança, mas um historiador garante que ele funcione de forma eficiente e inteligente.

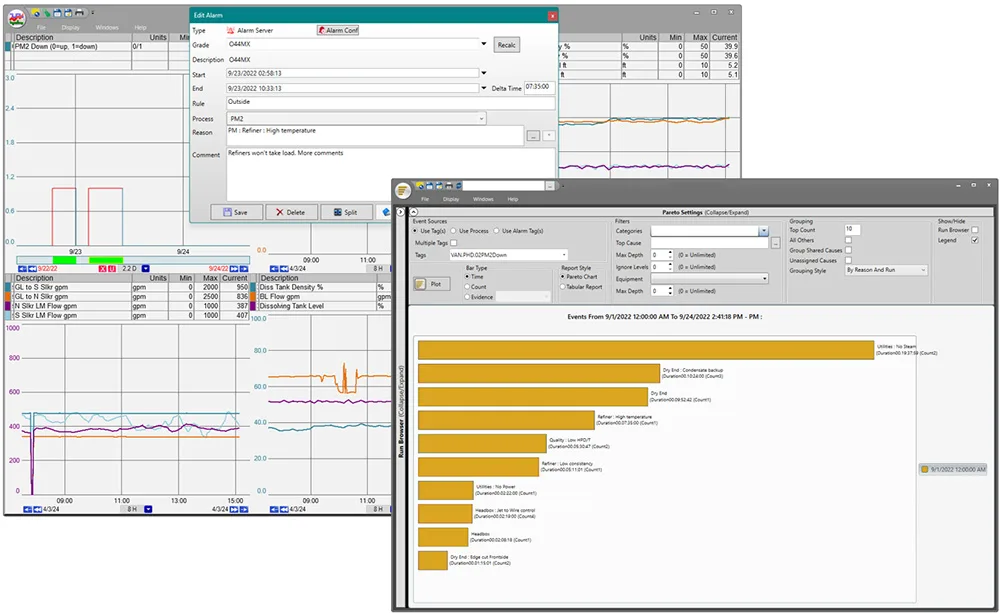

Como o dataPARC preenche a lacuna

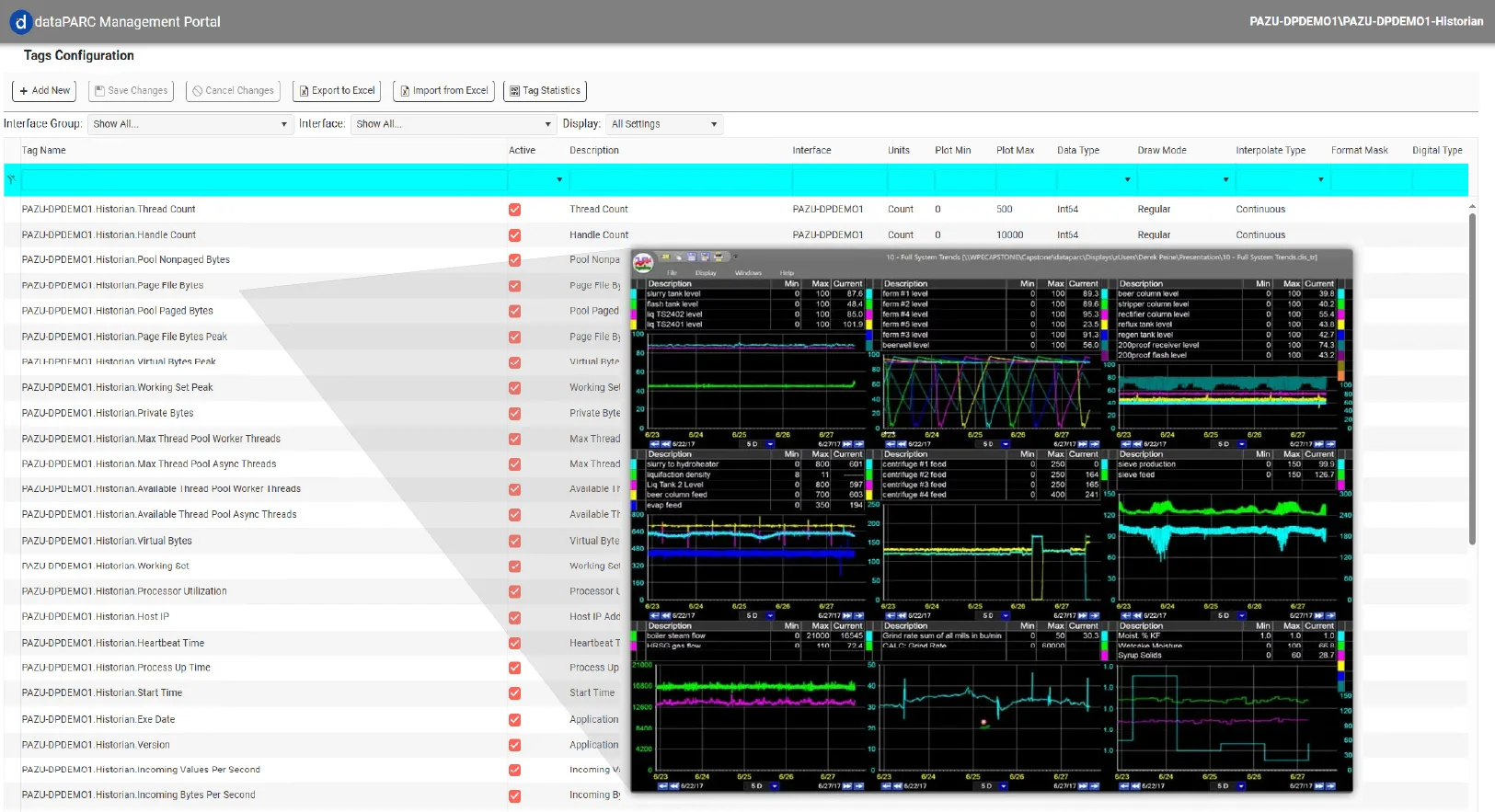

Na maioria dos ambientes de fabricação, os sistemas SCADA são a espinha dorsal do controle em tempo real, enquanto os historiadores servem como base para análises de longo prazo. No entanto, o verdadeiro valor surge quando esses dois sistemas operam juntos de forma integrada. O dataPARC Historian foi projetado para preencher essa lacuna, combinando coleta de dados em alta velocidade com análises escalonáveis e contextualizadas que abrangem os domínios operacional e de engenharia.

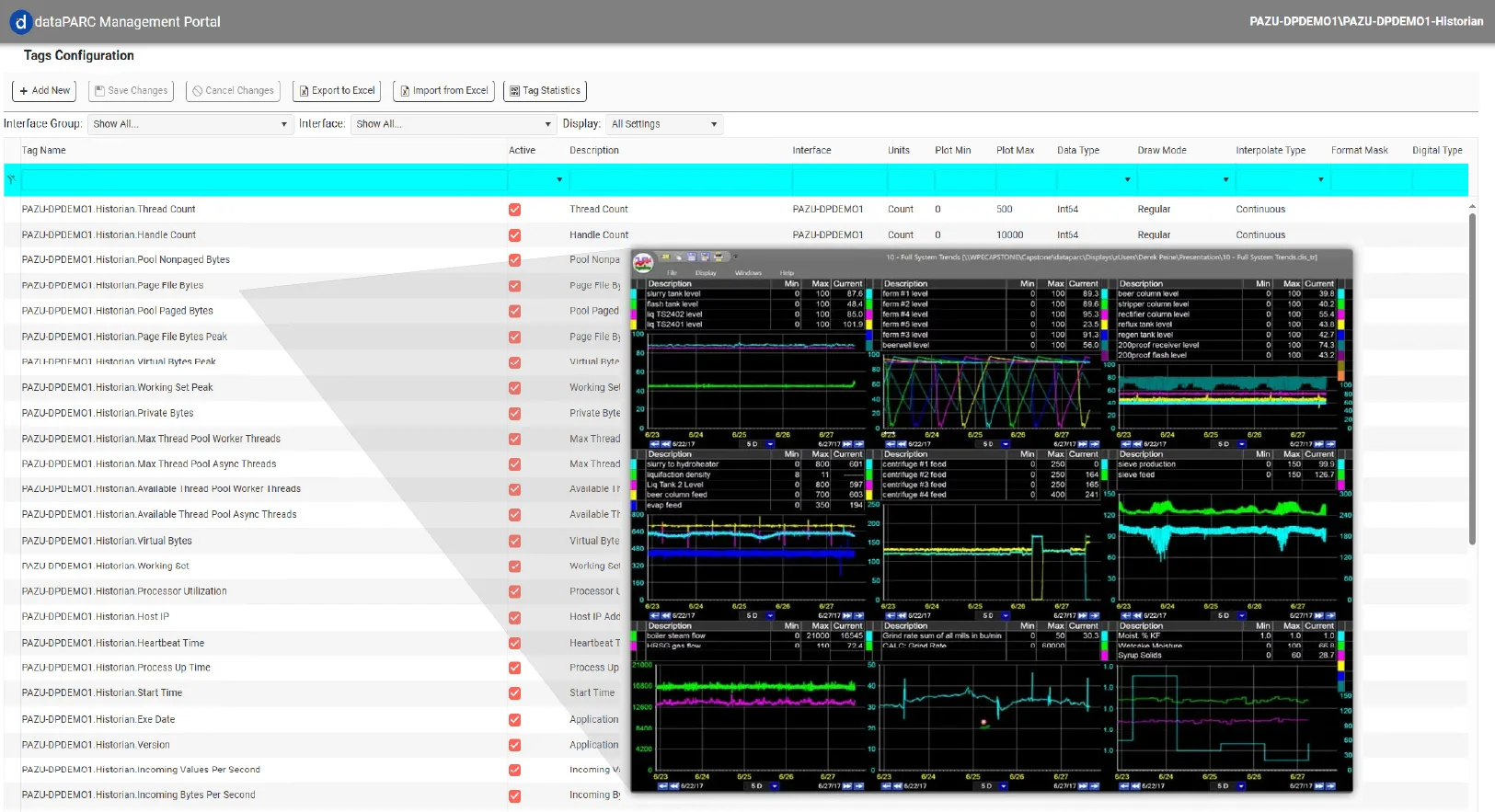

O dataPARC Historain suporta protocolos industriais padrão, como OPC DA, OPC UA e gRPC, permitindo que os engenheiros integrem informações de sistemas de automação de processos, laboratórios e empresas sem interfaces personalizadas extensas. Essa integração garante que as variáveis do processo, os dados de laboratório e as métricas de produção sejam sincronizados em tempo real e armazenados com metadados consistentes.

O resultado é uma camada de dados centralizada que suporta vários casos de uso:

- As operações se beneficiam de painéis em tempo real e resumos de alarmes.

- Os engenheiros de processo acessam dados detalhados de séries temporais para análise, validação de modelos e solução de problemas.

- As equipes de qualidade correlacionam os dados do produto com as condições do processo.

- A gerência ganha visibilidade sobre os KPIs, a eficiência da produção e o custo por unidade.

O dataPARC não é apenas um repositório de dados, mas também uma plataforma de análise contextual. Os engenheiros podem aplicar limites específicos do produto, agregar por lote ou turno e traçar tendências de várias variáveis ao longo do tempo sem exportar dados para planilhas.

Com o PARCview e o historiador dataPARC trabalhando juntos, isso permite o monitoramento preditivo da qualidade, alertas de aviso antecipado e análise de desvios sem a necessidade de camadas adicionais de transformação de dados. O recurso Logbook integrado fornece uma maneira estruturada de capturar comentários de operadores e engenheiros, alinhando a percepção humana com os dados do processo para um registro operacional mais completo.

Ao contrário de muitos historiadores e sistemas de visualização que requerem suporte de TI especializado para configuração, o dataPARC foi projetado para ser acessível aos engenheiros. Os usuários podem configurar tags, criar painéis e analisar dados por meio de uma interface intuitiva que reflete a maneira como os engenheiros pensam sobre as relações do processo. Essa acessibilidade garante uma adoção mais rápida e um uso mais consistente entre os departamentos.

Na prática, o dataPARC se torna a ponte entre o controle e o insight. Ele conecta a rapidez do SCADA com a profundidade analítica de um historiador, capacitando as equipes não apenas a ver o que está acontecendo, mas também a entender o porquê. Ao combinar visibilidade em tempo real com contexto histórico, os fabricantes podem otimizar o desempenho do processo, melhorar a qualidade do produto e permitir operações mais inteligentes e baseadas em dados.

Historiador de dados rápido e escalável por uma fração do custo. Confira o dataPARC Historian.

:Escolha ferramentas que se adaptam ao seu crescimento

A evolução do controle baseado em SCADA para o insight orientado por historiador representa uma mudança na forma como os dados do processo são valorizados e utilizados. Os sistemas SCADA continuam sendo essenciais para o controle em tempo real e a segurança do operador, mas nunca foram projetados para armazenar, contextualizar ou analisar dados na escala necessária para a otimização moderna dos processos.

Para os engenheiros de processo, a visibilidade de longo prazo é fundamental. Sem o contexto histórico, é impossível verificar melhorias de desempenho, identificar desvios graduais do processo ou apoiar iniciativas baseadas em dados, como controle baseado em modelos e análises preditivas. Um historiador fornece essa base, garantindo que todas as tags, alarmes e eventos sejam armazenados, sincronizados no tempo e acessíveis para análise.

O dataPARC Historian, combinado com o PARCview, expande essa capacidade ao integrar visualização em tempo real, análise contextual e conectividade entre sistemas em um único ambiente. Os engenheiros podem passar facilmente do monitoramento de processos em tempo real para a revisão histórica, da análise da causa raiz para a avaliação de custo e qualidade, tudo sem perder dados ou contexto.

É essencial selecionar ferramentas que se adaptem à sua operação. Um sistema que captura dados de alta frequência hoje também deve oferecer suporte às metas de análise e transformação digital de amanhã. Com o dataPARC, as equipes ganham uma plataforma criada para oferecer confiabilidade operacional e melhoria a longo prazo, garantindo que os dados do processo se tornem não apenas um registro do que aconteceu, mas um recurso para aprendizado e otimização contínuos.

Perguntas frequentes: Historiadores vs. SCADA

- Por que os dados históricos de longo prazo são importantes para a otimização de processos?

Os dados de longo prazo permitem que os engenheiros detectem desvios lentos no processo, identifiquem eventos recorrentes de inatividade e verifiquem o impacto das mudanças no processo. Sem eles, a melhoria contínua se torna uma suposição. Os dados históricos de alta resolução oferecem suporte ao controle estatístico de processos, à análise preditiva de qualidade e à tomada de decisões baseada em modelos, componentes essenciais das estratégias avançadas de fabricação. - Como um historiador se integra ao SCADA e a outros sistemas da fábrica?

Um historiador se conecta aos sistemas SCADA, DCS e PLC por meio de protocolos industriais padrão, como OPCDA, OPCUA, OPCHDA ou outros tipos. Ferramentas de visualização como o PARCview podem então fazer interface com o historiador, sistemas de informação de laboratório, bancos de dados ERP e sistemas de manutenção. Essa integração permite que os engenheiros alinhem os dados de produção com informações de qualidade, custo e ativos para uma visão completa do processo. - Que tipos de análise são possibilitados pelo dataPARC Historian que não são possíveis no SCADA?

Com um historiador completo, as equipes abrem as portas para diferentes tipos de análise, seja com o PARCview ou integrações de terceiros. Os locais podem realizar correlação multivariável, análise de intensidade energética e validação de modelos preditivos. Eles também podem criar painéis que combinam dados de processo, laboratório e negócios em uma única visualização. Esses recursos transformam os dados de uma ferramenta de monitoramento em uma base para melhoria contínua, análise de confiabilidade e tomada de decisões estratégicas. - Quais são os benefícios de desempenho de um historiador em comparação com o armazenamento de dados SCADA?

Os historiadores usam algoritmos especializados de compactação, indexação e recuperação para armazenar grandes volumes de dados de séries temporais com eficiência. Os tempos de consulta permanecem quase em tempo real, mesmo para conjuntos de dados de vários anos. Isso permite que os engenheiros analisem tendências de dados em longos períodos de tempo sem degradação de desempenho ou perda de detalhes. - Como o historiador dataPARC melhora a colaboração entre operadores e engenheiros?

O historiador dataPARC fornece acesso compartilhado a dados de alta resolução, painéis e ferramentas contextuais, como o Logbook. Operadores, engenheiros e equipes de qualidade podem visualizar o mesmo registro histórico, revisar tendências anotadas e correlacionar dados de processo com comentários ou eventos. Essa visibilidade unificada reduz as lacunas de comunicação e garante a consistência entre turnos e departamentos. Os dados são seus e todos em seu local que precisam acessá-los devem ter acesso a eles.

Building The Smart Factory

A Guide to Technology and Software in Manufacturing for a Data-Drive Plant