Ce blog explore quatre étapes stratégiques pour améliorer l’efficacité de fabrication : impliquer les collaborateurs, exploiter l’intelligence des données, améliorer l’efficacité de planification et optimiser les procédés grâce à Six Sigma. Chaque section offre des conseils pratiques sur la mise en œuvre et les avantages, illustrant ainsi comment ces stratégies peuvent conduire à une augmentation de la production, une amélioration de la qualité, une réduction des coûts et un environnement de fabrication plus sûr et plus durable.

- Impliquez vos collaborateurs

- Exploitez l’intelligence des données

- Améliorez l’efficacité de planification

- Optimisez les procédés grâce à Six Sigma

Surveillez, rapportez et analysez les pertes de production dues aux temps d’arrêt non planifiés, à la mauvaise qualité et aux problèmes de performance.

Efficacité de fabrication vs productivité

Dans la fabrication, efficacité et productivité sont souvent utilisées de manière interchangeable, mais elles englobent des aspects distincts du procédé de fabrication. Comprendre ces différences est essentiel pour tout fabricant souhaitant optimiser ses opérations et réduire ses coûts.

Définir l’efficacité de fabrication

L’efficacité de fabrication se concentre sur la manière dont les ressources sont utilisées pour produire un résultat. Il ne s’agit pas seulement de la quantité produite, mais de l’utilisation optimale des intrants pour atteindre ce résultat. L’efficacité se mesure en comparant la production réelle à la production potentielle sur une période donnée : moins de ressources gaspillées signifie une efficacité plus élevée. En somme, il s’agit de produire davantage avec moins, qu’il s’agisse de matières premières, de temps ou d’énergie.

Comprendre la productivité dans la fabrication

La productivité, quant à elle, est une mesure plus large, qui s’intéresse généralement au volume de production sur une période donnée par rapport aux ressources utilisées. Il s’agit du rythme auquel les produits sont créés et cela ne tient pas nécessairement compte des ressources dépensées. Plus de productivité veut dire plus de production, mais pas nécessairement une meilleure gestion des ressources.

Production : Le dénominateur commun

Bien que l’efficacité et la productivité aient des nuances, les deux visent à améliorer la production — le cœur de toute opération de fabrication. La production est le résultat tangible de votre procédé de fabrication, qu’il prenne la forme de pièces, de biens ou de services. Améliorer l’efficacité peut signifier réduire les déchets ou le temps d’arrêt, tandis qu’augmenter la productivité peut impliquer d’accroître le rendement des matériaux ou le taux de production, ou d’améliorer la performance des collaborateurs.

Visualisez vos réussites de production en exploitant plusieurs tendances : Mesurez et améliorez en continu votre efficacité et votre productivité. Observez comment les changements dans votre procédé influencent directement la production, vous aidant à prendre des décisions éclairées pour améliorer la qualité et la performance.

En définissant et en mesurant clairement l’efficacité et la productivité de fabrication, les entreprises peuvent identifier les domaines spécifiques à améliorer. Par exemple, le logiciel d’optimisation des procédés de fabrication de dataPARC peut être un outil clé dans ce parcours, en fournissant les analyses nécessaires pour distinguer les résultats liés à l’efficacité de ceux liés à la productivité, et pour mettre en œuvre des stratégies qui améliorent les deux.

Étapes pour améliorer l’efficacité de fabrication

Étape 1 : Impliquez vos collaborateurs

Impliquer vos collaborateurs passe par la création d’une culture fondée sur l’inclusion et la participation. Encouragez les retours, favorisez la communication ouverte et offrez aux collaborateurs la possibilité de contribuer aux procédés de prise de décision. La mise en place de programmes de reconnaissance et la définition de parcours clairs d’évolution de carrière peuvent également renforcer l’engagement.

La clé du succès de tout projet d’amélioration de l’efficacité réside dans l’adhésion des opérateurs. Lorsque les collaborateurs sont engagés et se sentent valorisés, ils collaborent plus efficacement, acceptent les changements et participent activement aux programmes de formation.

Cette étape fondamentale garantit que les initiatives ultérieures en matière d’efficacité suscitent de l’enthousiasme plutôt que de la résistance, en mobilisant l’effort collectif vers des objectifs communs. Vous alignez leurs intérêts personnels sur les objectifs de l’organisation en soulignant que les améliorations d’efficacité visent à optimiser leur temps, leur permettant de se concentrer ainsi sur des tâches mieux appréciées.

Étape 2. Exploitez l’intelligence des données

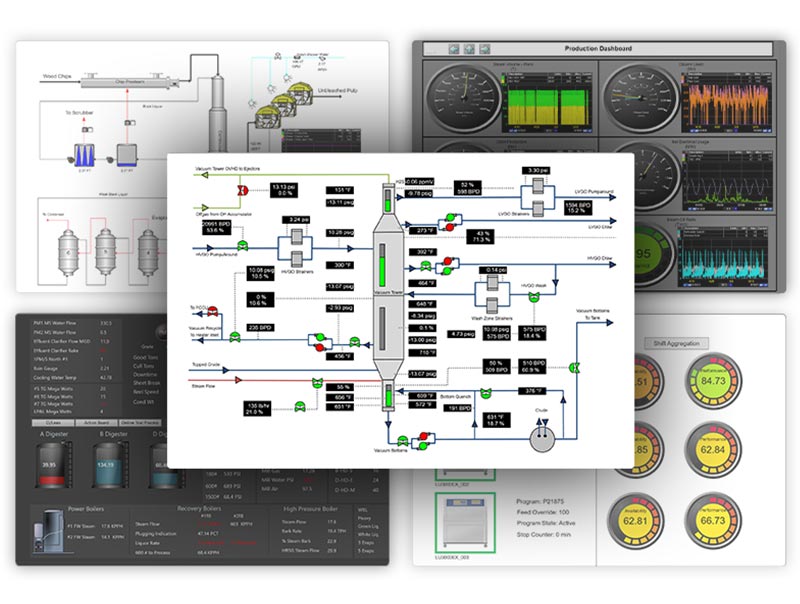

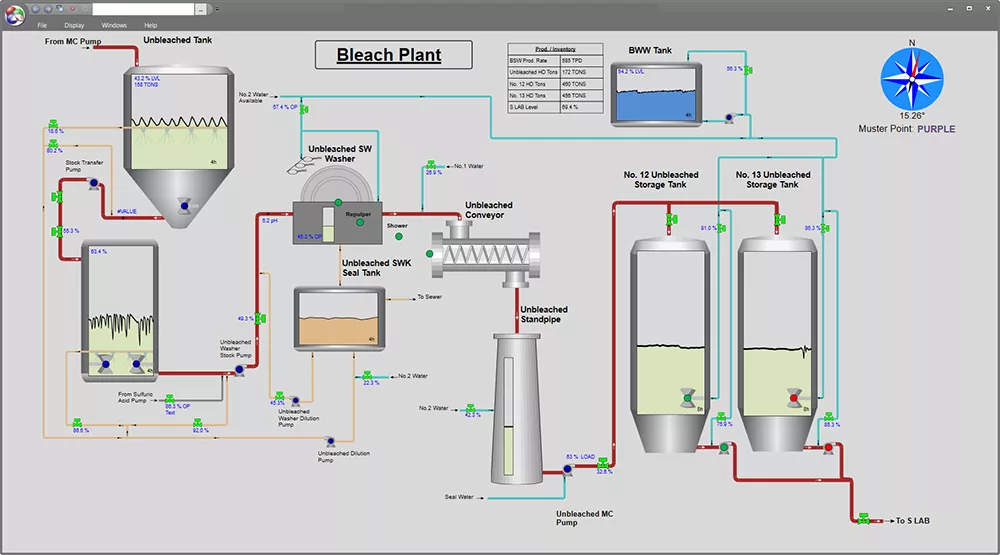

Pour exploiter l’intelligence des données, mettez en place des systèmes qui collectent, analysent et interprètent les données pertinentes pour vos procédés de fabrication. Utilisez un logiciel d’analyse de fabrication qui fournit des informations en temps réel et facilite la prise de décision basée sur les données.

Découvrez la clarté en temps réel avec les graphiques dynamiques de dataPARC pour le suivi de production. Les données peuvent être analysées en un clic, vous offrant ainsi des informations instantanées à portée de main.

Sans données précises, identifier les domaines à améliorer revient à avancer à l’aveugle. Les outils d’intelligence des données peuvent considérablement accroître votre efficacité de fabrication en identifiant les inefficacités, en prédisant les problèmes potentiels et en guidant les décisions stratégiques. Cette étape garantit que vos efforts pour améliorer l’efficacité sont informés, ciblés et efficaces.

Étape 3. Améliorez l’efficacité de planification

Examinez et optimisez votre planification de production et la gestion de votre chaîne d’approvisionnement. Utilisez des logiciels de planification avancés pour aligner la production sur la demande, réduire les goulots d’étranglement et améliorer le flux des matériaux. Évaluez votre chaîne d’approvisionnement pour identifier les améliorations potentielles dans les délais de livraison, la gestion des stocks et les relations avec les fournisseurs.

Avant d’apporter des changements aux procédés, il est crucial de rationaliser les éléments en amont comme la planification et la gestion de la chaîne d’approvisionnement. L’inefficacité dans ces domaines peut compromettre les améliorations des procédés, en générant des retards et une augmentation des coûts. En optimisant d’abord la planification et les opérations de la chaîne d’approvisionnement, vous posez une base solide pour des améliorations de procédé plus ciblées, garantissant ainsi que les changements dans vos lignes de production sont soutenus par des opérations en amont efficaces et réactives.

Étape 4. Optimisez les procédés grâce à Six Sigma

Mettez en œuvre les méthodologies Six Sigma pour réduire ou éliminer systématiquement les déchets, améliorer la qualité et accroître l’efficacité. Commencez par définir les objectifs, mesurer la performance actuelle, analyser les données, améliorer les procédés et contrôler les résultats pour maintenir les progrès.

Se lancer dans des projets Six Sigma sans aborder les trois premières étapes peut entraîner des inefficacités. En commençant par l’engagement des collaborateurs, l’intelligence des données et l’amélioration de la planification, vous créez un environnement propice à l’approche méticuleuse et basée sur les données de Six Sigma pour l’amélioration continue. Une fois l’adhésion obtenue, les données nécessaires collectées et l’environnement en amont optimisé, Six Sigma peut réduire efficacement les déchets et affiner les procédés, garantissant des améliorations durables de l’efficacité de fabrication.

En suivant ces quatre étapes stratégiques, les fabricants peuvent adopter une approche globale de l’amélioration de l’efficacité, générant ainsi des gains significatifs en productivité, qualité et performance globale.

Comment mesurer vos progrès : KPI d’efficacité de fabrication

Suivre les progrès dans l’amélioration de l’efficacité de fabrication est essentiel pour comprendre l’impact des changements mis en œuvre et orienter les améliorations futures. Les indicateurs clés de performance (KPI) fournissent les mesures nécessaires pour évaluer l’efficacité dans divers aspects de la fabrication. Pour en savoir plus sur les KPI, consultez Exemples de KPI de fabrication : 10 formules pour mesurer le succès.

Équipement

La compréhension des indicateurs met en évidence l’efficacité actuelle des équipements et oriente les décisions stratégiques en vue d’améliorations futures. Voici comment vous pouvez utiliser des KPI spécifiques pour évaluer et améliorer la performance de vos équipements :

Temps de changement de série :

Minimiser le temps nécessaire pour passer d’un produit à un autre améliore la flexibilité opérationnelle et réduit les périodes d’inactivité.

Efficacité globale des équipements (OEE) :

Cet indicateur complet combine disponibilité, performance et qualité pour offrir une vue globale de l’efficacité des équipements. Un pourcentage OEE plus élevé indique une utilisation plus efficace des équipements, ce qui se traduit directement par une productivité accrue de la fabrication.

Coûts

En surveillant de près ces indicateurs, les entreprises peuvent identifier des opportunités pour accroître la rentabilité, améliorer l’efficacité et rationaliser les opérations. Voici comment différents KPI de coûts interviennent dans la fabrication :

Coût par unité :

Cet indicateur calcule le coût total de production d’une unité, en intégrant l’ensemble des charges directes et indirectes. Il s’agit d’un indicateur fondamental de l’efficacité de fabrication, qui oriente les stratégies de réduction des coûts et les décisions de tarification.

Coût total de fabrication par unité :

Ce KPI offre une vue globale de tous les coûts associés à la fabrication de chaque unité, fournissant ainsi une base pour identifier des opportunités de réduction des coûts dans divers aspects de la production.

Rendement

Dans la fabrication, le rendement est une mesure essentielle de l’efficacité de production et de la qualité des produits. Voici une analyse des principaux indicateurs clés de performance (KPI) et de leur rôle essentiel dans le procédé de fabrication :

Taux de retour client :

Bien qu’il s’agisse principalement d’un indicateur de satisfaction client, un taux de retour élevé peut indiquer des problèmes sous-jacents de qualité ou de procédé de production, affectant le rendement et nécessitant un examen approfondi de tout le cycle de fabrication.

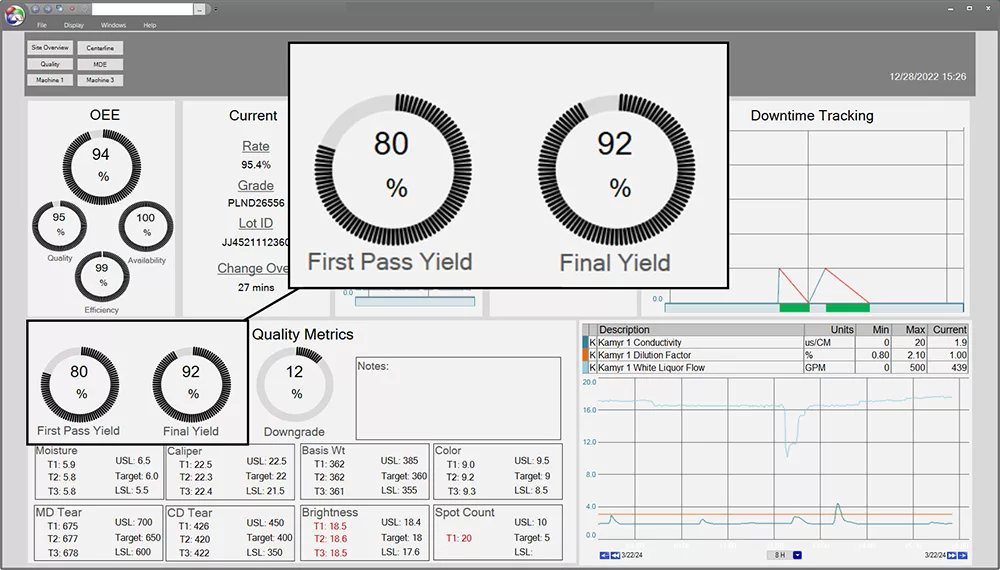

Rendement au premier passage (FPY) :

Le rendement au premier passage, ou le pourcentage de produits répondant aux normes de qualité sans retouche, indique directement l’efficacité des procédés et le contrôle qualité. Un FPY élevé indique que le procédé de fabrication est bien optimisé, produisant davantage d’unités conformes dès la première tentative, réduisant les déchets et renforçant l’efficacité de la ligne de production.

Rendement global :

Cet indicateur global exprime la production effective en pourcentage du nombre total d’unités fabriquées, en tenant compte de l’ensemble des étapes du procédé. Il offre une vue complète de la manière dont les ressources sont transformées en produits finis, mettant en évidence l’efficacité globale du procédé de fabrication.

Le graphique dataPARC permet aux utilisateurs de visualiser et de suivre le rendement au premier passage, le rendement final, ainsi que d’autres indicateurs clés de qualité. Identifiez les écarts en temps réel, analysez les tendances et corrélez les rendements avec d’autres paramètres opérationnels pour identifier et traiter rapidement les facteurs impactant la qualité de production.

Main-d’œuvre

L’efficacité et la productivité de la main-d’œuvre sont essentielles à la réussite des opérations des entreprises de fabrication. L’analyse de KPI spécifiques liés à la main-d’œuvre fournit des informations précieuses sur la performance des équipes et les axes d’amélioration :

Efficacité de la main-d’œuvre :

Ce KPI évalue la production de la main-d’œuvre sur une période donnée, offrant ainsi des informations sur l’utilisation efficace des ressources humaines. Les fabricants peuvent identifier des opportunités pour améliorer la formation, rationaliser les flux de travail ou ajuster les effectifs afin d’accroître la productivité en surveillant l’efficacité de la main-d’œuvre.

Heures supplémentaires :

Bien que parfois nécessaires, des heures supplémentaires excessives peuvent indiquer des inefficacités dans la planification ou la gestion des procédés. Le suivi des heures supplémentaires permet d’évaluer si les ressources humaines actuelles sont adaptées aux besoins de production et peut révéler des problèmes sous-jacents nécessitant une attention, tels que des goulots d’étranglement ou un effectif insuffisant.

Taux de rotation du personnel :

Un taux de rotation élevé peut augmenter les coûts de recrutement et de formation et perturber la continuité de la ligne de production. Le suivi de ce taux aide à développer des stratégies pour améliorer la fidélisation et la satisfaction des employés, contribuant ainsi à une équipe plus stable et expérimentée.

Choisir les KPI appropriés est essentiel car ils fournissent les informations nécessaires pour évaluer la performance des différents procédés de fabrication et identifier les axes d’amélioration. En alignant soigneusement les KPI sur les objectifs et les défis spécifiques de votre usine, vous garantissez que les indicateurs suivis contribuent directement à vos ambitions d’efficacité.

Avantages d’une efficacité de fabrication améliorée

Les bénéfices d’une usine performante se déploient sur plusieurs plans : accroître la production et la rentabilité, tout en favorisant un environnement de travail durable, sûr et motivant. Voici une vue élargie des avantages de la fabrication au plus juste (Lean manufacturing) :

- Augmentation de la production et de la productivité : Les améliorations en matière d’efficacité conduisent à une production standard et à une augmentation significative de la productivité. Une usine optimisée est capable de produire davantage de biens en un temps réduit, en utilisant ses ressources de manière optimale. Elle répond ainsi plus rapidement aux demandes du marché et accroît le potentiel de croissance de l’entreprise.

- Durabilité environnementale : Les usines performantes favorisent la durabilité en optimisant l’usage des ressources et en réduisant les déchets, ce qui diminue leur impact environnemental. Des opérations économes en énergie réduisent les coûts et contribuent à la diminution des émissions de carbone, alignant ainsi les activités de l’usine sur des objectifs environnementaux plus larges.

- Sécurité renforcée : L’efficacité et l’organisation dans une usine favorisent un environnement de travail plus sûr. Des procédures bien définies et une maintenance régulière réduisent le risque d’accidents, favorisant ainsi un lieu de travail plus sûr et minimisant les interruptions potentielles.

- Qualité améliorée : Des procédés rationalisés et surveillés dans une usine efficace maximisent l’efficacité et garantissent une qualité de produit supérieure. La cohérence des méthodes de production entraîne moins de défauts, améliorant ainsi la satisfaction client et la réputation de la marque.

- Réduction des coûts : L’efficacité se traduit par des économies grâce à la réduction des déchets, l’optimisation des ressources et l’amélioration des flux de procédé, offrant ainsi à l’entreprise la possibilité de réinvestir ces gains ou d’accroître ses marges bénéficiaires.

- Fidélisation des collaborateurs : Une usine efficace favorise un environnement de travail positif où les collaborateurs se sentent valorisés et productifs. Une efficacité élevée est souvent corrélée à une plus grande satisfaction des collaborateurs, ce qui peut réduire le taux de rotation et les coûts associés à la formation et au recrutement.

En adoptant l’efficacité, une usine améliore ses indicateurs opérationnels et soutient ses équipes, l’environnement et sa capacité de croissance et d’adaptation, créant ainsi une base solide pour un succès durable.

FAQ : Améliorer l’efficacité de fabrication

- Ce qui relève de « l’efficacité de fabrication »

L’efficacité de fabrication bien que vaste, signifie avant tout réduire les gaspillages dans le procédé. Cela peut inclure les déchets de matériaux, de temps ou d’énergie. - Quelle est la première étape pour améliorer l’efficacité ?

Les procédures opérationnelles standard (SOP) constitue une première étape essentielle pour améliorer l’efficacité. Elles créent de la cohérence. Lorsque tout le monde suit le même procédé, vous réduisez les écarts et les erreurs. Cette approche permet de dégager du temps et des ressources, facilitant ainsi l’identification des sources de gaspillage. - Comment l’engagement des collaborateurs favorise-t-il l’efficacité ?

L’appropriation du procédé par les équipes de première ligne accroît leur engagement à le respecter, à identifier les dysfonctionnements et à participer activement à la recherche de solutions. - Quels sont les KPI courants pour suivre les progrès en matière d’efficacité ?

Les indicateurs clés incluent le temps de changement de série, l’utilisation des équipements (OEE) et le rendement. Le suivi de ces indicateurs vous donne une vue en temps réel des domaines où les améliorations sont les plus importantes. Voici des formules de KPI de fabrication standards pour l’efficacité de production. - Les méthodes ‘au plus juste’ (lean) peuvent-elles aider à améliorer l’efficacité ?

Oui, l’application d’outils ‘au plus juste’ (lean) comme le 5S et la cartographie des flux peut éliminer les activités sans valeur ajoutée.