Wenn es um die Qualitätskontrolle in der Fertigung geht, ist es oft zu spät, erst nach dem Auftreten eines Fehlers zu reagieren. Die statistische Prozesskontrolle (SPC) bietet einen intelligenteren Ansatz, bei dem Echtzeitdaten zur Überwachung von Abweichungen und zur frühzeitigen Erkennung von Problemen genutzt werden. Kontrollkarten allein reichen jedoch nicht aus. Um Prozessveränderungen wirklich immer einen Schritt voraus zu sein, verlassen sich Hersteller auf eine Reihe bewährter SPC-Regeln und SPC-Alarme, die subtile Warnsignale erkennen, bevor sie eskalieren.

Erfahren Sie, wie Sie Prozesse mit den leistungsstarken Tools zur Überwachung von Grenzwerten und Spezifikationen von dataPARC unter Kontrolle halten können.

Statistical Process Control (SPC) ist eine datengestützte Methode, die von Herstellern eingesetzt wird, um Prozessschwankungen zu überwachen, zu verstehen und zu reduzieren. Durch die Verwendung von Kontrollkarten, auf denen wichtige Prozessdaten (wie Temperatur, Druck oder Durchflussrate) gegenüber oberen und unteren Kontrollgrenzen aufgetragen werden, hilft SPC dabei, festzustellen, wann ein Prozess normal läuft oder wann er vom erwarteten Verhalten abweicht. Bei effektiver Umsetzung verbessert SPC nicht nur die Produktqualität und reduziert Ausschuss, sondern ermöglicht es Teams auch, Probleme frühzeitig zu erkennen und kostspielige Fehler zu vermeiden.

Aber woher wissen Sie, wann es Zeit ist zu handeln? Hier kommen SPC-Regeln ins Spiel.

SPC-Regeln: Was sie sind und warum sie wichtig sind

SPC-Regeln definieren Muster in Ihren Daten, die darauf hinweisen, dass etwas Ungewöhnliches vor sich geht – selbst wenn Ihre Daten technisch gesehen noch innerhalb der Kontrollgrenzen liegen. Diese Regeln erfassen sowohl große als auch kleine Veränderungen und helfen den Qualitätsteams, frühzeitig zu handeln.

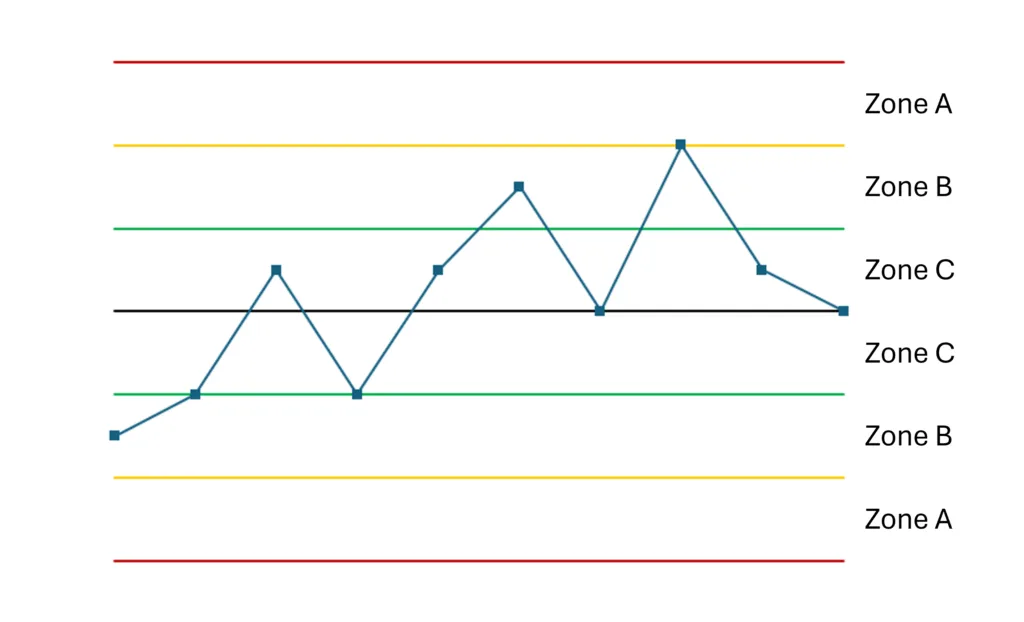

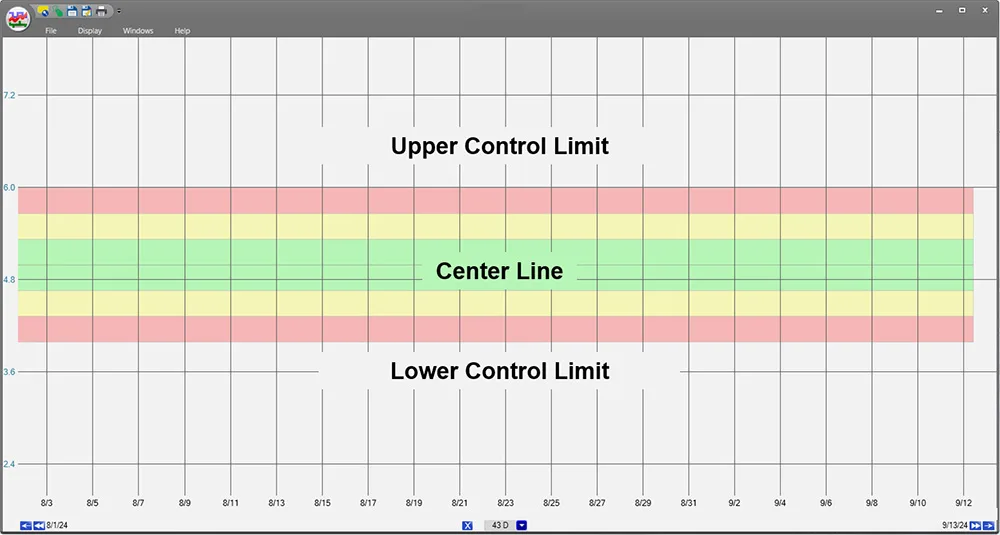

Um Regeln zu definieren, werden Abweichungen durch Zonen beschrieben. Zonen sind Bänder um den Durchschnitt. Zone A ist 2σ bis 3σ, Zone B ist 1σ bis 2σ, Zone C liegt innerhalb von 1σ.

Die Varianz wird anhand von Zonen visualisiert und zeigt, wie nah der Prozess am Ziel liegt.

Hier finden Sie eine Übersicht über die am häufigsten verwendeten SPC-Regeln, was sie auslöst und warum Sie sich dafür interessieren sollten:

Außerhalb der Kontrollgrenzen

Löst einen Alarm aus, wenn ein Punkt außerhalb der oberen oder unteren Grenze (±3 Standardabweichungen) liegt. Dies signalisiert in der Regel eine größere Verschiebung oder eine besondere Ursache, die sofort untersucht werden muss, z. B. einen Geräteausfall, Probleme mit Rohstoffen oder menschliches Versagen.

2 von 3 Punkten in Zone A

Löst einen Alarm aus, wenn zwei von drei aufeinanderfolgenden Punkten in Zone A liegen (zwischen 2σ und 3σ von der Mittellinie). Deutet auf eine mittelgroße Verschiebung hin, die zu Defekten führen könnte, wenn sie nicht behoben wird.

4 von 5 Punkten in Zone B

Löst einen Alarm aus, wenn vier von fünf Punkten in Zone B oder weiter vom Mittelpunkt entfernt liegen (zwischen 1σ und 3σ). Erkennt kleinere, allmähliche Verschiebungen im Prozess, die oft frühe Anzeichen für Maschinenverschleiß oder subtile Prozessabweichungen sind.

9 Punkte auf einer Seite der Mittellinie

Löst einen Alarm aus, wenn neun aufeinanderfolgende Punkte entweder alle über oder unter dem Durchschnitt liegen. Eine kleine, aber konsistente Verschiebung, die häufig durch Kalibrierungsprobleme oder Änderungen im Rohmaterial verursacht wird.

6-Punkte-Trend (aufwärts oder abwärts)

Löst einen Alarm aus, wenn sechs Punkte in Folge kontinuierlich ansteigen oder abfallen. Weist auf eine Prozessabweichung hin, z. B. ein langsames Leck in einem Ventil oder einer Heizvorrichtung.

14-Punkte-Oszillation

Alarmiert, wenn 14 Punkte die Richtung wechseln. Weist auf systematische oder künstliche Abweichungen hin, die möglicherweise durch eine Überanpassung des Prozesses durch den Bediener verursacht werden.

15 Punkte in Zone C

Alarmiert, wenn 15 aufeinanderfolgende Punkte innerhalb einer Standardabweichung (Zone C) liegen. Deutet auf übermäßig konsistente Daten hin, möglicherweise aufgrund von geschichteter Stichprobenentnahme oder Datenmanipulation. Es kann auch bedeuten, dass die Kontrollgrenzen zu weit gefasst sind.

5 Schritte zur Reaktion auf einen Alarm

SPC-Regeln sind am nützlichsten, wenn sie zu Maßnahmen führen. Wenn ein Verstoß auftritt, ist dies ein typischer Arbeitsablauf für Hersteller:

1. Protokollieren Sie das Ereignis

Der erste Schritt in diesem Prozess ist die Protokollierung der Ereignisse. Es ist wichtig, zu dokumentieren, wer, was, wo, wann und warum die Angelegenheit betrifft. Um welches Gerät handelt es sich, warum begann es zu driften, wann ist dies passiert, wer hatte Dienst?

2. Untersuchen Sie die Ursache

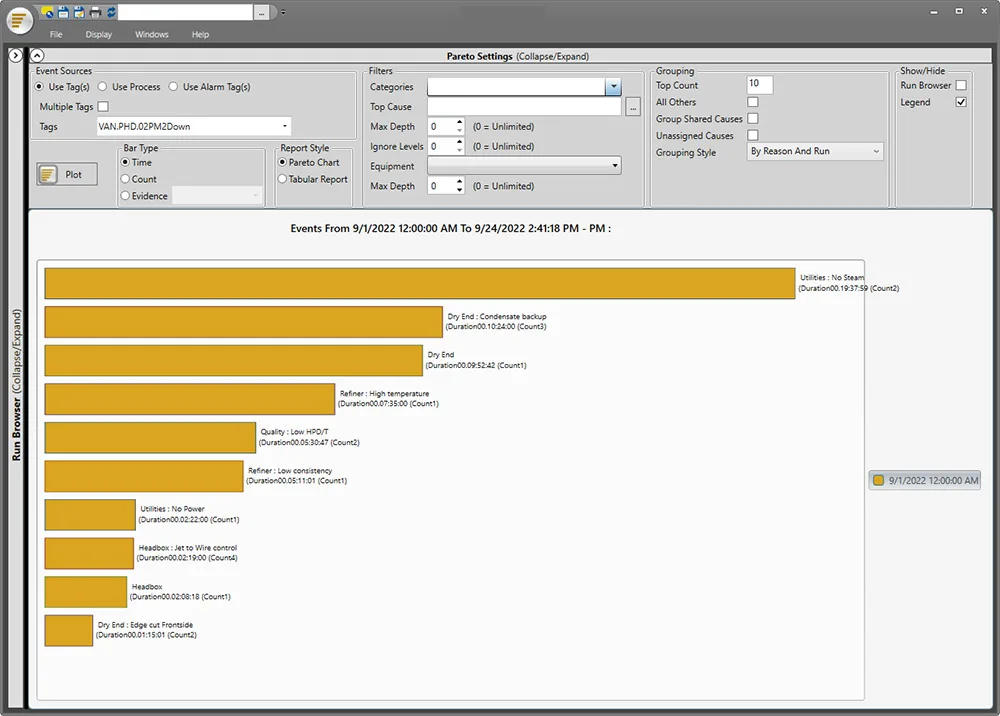

Sobald das Ereignis protokolliert ist, ermitteln Sie, warum es aufgetreten ist. Strukturierte Problemlösungsinstrumente wie die Pareto-Analyse helfen dabei, die Ursache des Problems zu ergründen. Was hat dazu geführt, dass das Ereignis von der normalen Abweichung abweicht?

Tools wie Pareto können dabei helfen, die Ursache eines Problems zu diagnostizieren.

3. Korrekturmaßnahmen ergreifen

Nachdem Sie die Ursache identifiziert haben, ergreifen Sie Korrekturmaßnahmen, um das spezifische Problem zu beheben. Dies kann bedeuten, Einstellungen anzupassen, Geräte zu reparieren, defektes Material zu entsorgen oder Mitarbeiter neu zu schulen. Behandeln Sie nicht nur die Symptome, sondern gehen Sie die Ursache des Problems an.

4. Präventive Maßnahmen umsetzen

Korrekturmaßnahmen lösen das unmittelbare Problem, aber präventive Maßnahmen verhindern, dass das Problem erneut auftritt. Dazu können die Aktualisierung von Standardarbeitsanweisungen, die Änderung von Geräteeinstellungen, die Verbesserung von Wartungsplänen oder die Einführung automatisierter Kontrollen gehören. Wenn das Problem auf menschliches Versagen zurückzuführen ist, kann es erforderlich sein, Richtlinien zu überarbeiten oder Mitarbeiter neu zu schulen.

5. Ergebnisse überwachen

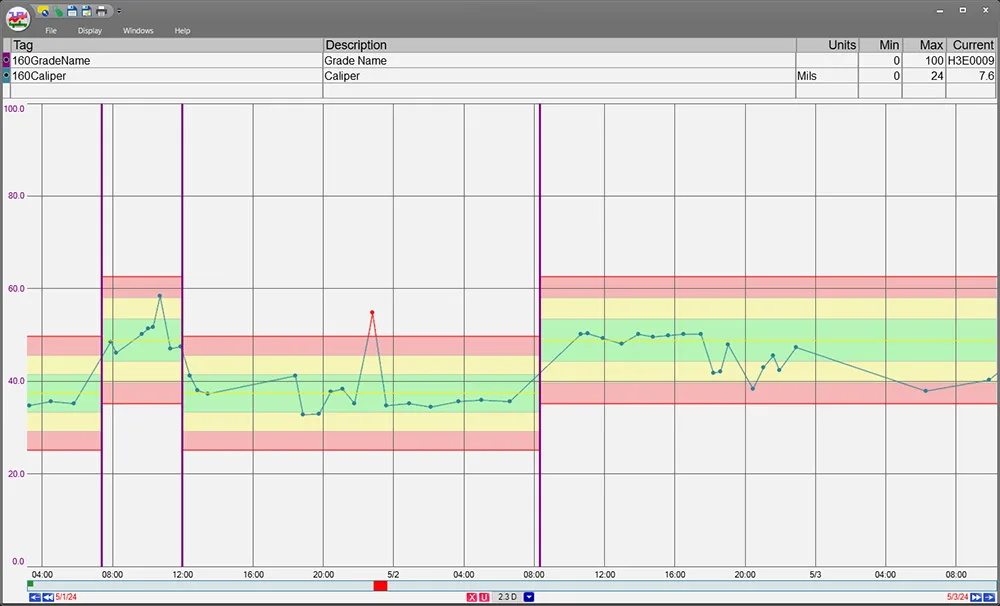

Nachdem Korrekturmaßnahmen ergriffen und vorbeugende Maßnahmen umgesetzt wurden, überwachen Sie den Prozess weiterhin, um deren Wirksamkeit zu bestätigen. Achten Sie auf neue wiederkehrende Muster oder unbeabsichtigte Folgen. Stellen Sie sicher, dass die Kontrollkarten wieder normal sind und sich stabilisieren. Durch die Überwachung der Situation nach Ergreifen der Maßnahmen können Sie sicherstellen, dass das Problem wirklich gelöst wurde.

Vorteile der SPC-Regelüberwachung in der Fertigung

Durch die Verwendung von SPC-Regeln können Hersteller von einer reaktiven zu einer proaktiven Qualitätskontrolle übergehen. Die Implementierung von SPC-Regeln verbessert die Fertigung in folgender Hinsicht:

- Früherkennung von Abweichungen: Identifizieren Sie Trends, bevor sie zu Fehlern führen.

- Datengestützte Entscheidungen: Reduziert Spekulationen und reaktive Feuerwehreinsätze.

- Kostenreduzierung: Minimiert Ausschuss, Nacharbeit und Gewährleistungsansprüche.

- Gesteigerte Produktivität: Stabilisierte Prozesse führen zu einem besser vorhersehbaren Durchsatz.

- Qualitätssicherung: Erfüllt Kundenanforderungen konsistenter.

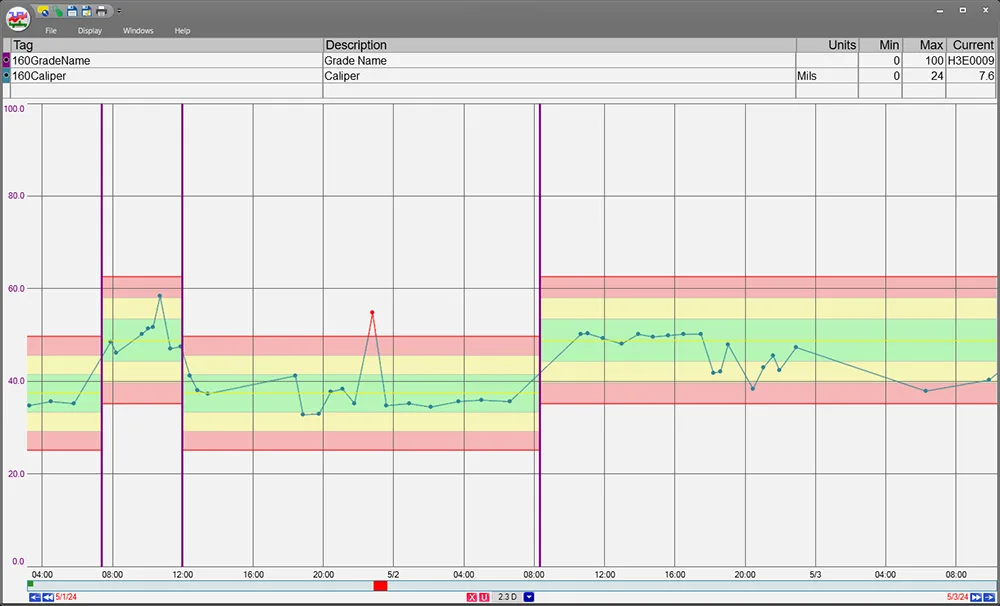

Die Implementierung statistischer Prozesskontrollen hilft Herstellern, Abweichungen in ihren Prozessen zu reduzieren.

Diese Regeln helfen Herstellern insgesamt dabei, einen Zustand statistischer Kontrolle aufrechtzuerhalten und gleichzeitig agil genug zu sein, um auf neue Trends oder systemische Probleme zu reagieren.

Was dies für Hersteller bedeutet

Für Hersteller geht es bei SPC-Regeln nicht nur um die Einhaltung von Vorschriften, sondern sie sind auch wichtige Werkzeuge für den Aufbau eines intelligenteren und reaktionsfähigeren Betriebs. Bei effektiver Anwendung geben diese Regeln den Teams die Möglichkeit, subtile Veränderungen zu erkennen, schnell auf potenzielle Probleme zu reagieren und eine gleichbleibende Produktqualität ohne unnötige Eingriffe aufrechtzuerhalten. Anstatt sich auf ihre Intuition zu verlassen oder auf das Auftreten von Fehlern zu warten, erhalten Hersteller einen klaren, datengestützten Überblick über die Leistung ihrer Prozesse. Das bedeutet weniger Überraschungen, bessere Entscheidungen und eine solidere Grundlage für kontinuierliche Verbesserungen.

FAQ: Spezifikationsalarme

- Was ist Zone A?

Zone A ist der Bereich zwischen 2 und 3 Standardabweichungen vom Durchschnitt. Zu viele Punkte in Zone A deuten auf eine signifikante Verschiebung im Prozess hin. - Was ist σ?

σ ist eine Standardabweichung, also die Abweichung vom Durchschnitt in einem Standarddatensatz. In der statistischen Prozesskontrolle (SPC) liegen die Kontrollgrenzen in der Regel bei 3 Standardabweichungen vom Durchschnitt, was über 99 % der erwarteten Abweichungen umfasst. - Was bedeutet SPC?

SPC steht für „Statistical Process Control” (statistische Prozesskontrolle) und bezeichnet eine Methode der Qualitätskontrolle, bei der statistische Werkzeuge zur Überwachung und Steuerung der Prozessleistung eingesetzt werden. - Warum sollte ein Prozess Alarm auslösen, wenn er sich innerhalb der Kontrollgrenzen befindet?

Selbst Daten innerhalb der Kontrollgrenzen können auf Verschiebungen im Prozess hinweisen. SPC-Regeln erkennen frühe Anzeichen, bevor es zu einer signifikanten Prozessverschiebung kommt. - Welche Maßnahmen sollten ergriffen werden, wenn eine SPC-Regel verletzt wird?

Protokollieren Sie das Ereignis und untersuchen Sie die Ursache. Ergreifen Sie Korrekturmaßnahmen und implementieren Sie vorbeugende Maßnahmen, um die Wahrscheinlichkeit eines erneuten Auftretens des Problems zu verringern. Überwachen Sie die Ergebnisse Ihrer Maßnahmen, um sicherzustellen, dass sich der Prozess verbessert hat.

Erfahren Sie, wie Sie Prozesse mit den leistungsstarken Tools zur Überwachung von Grenzwerten und Spezifikationen von dataPARC unter Kontrolle halten können.