Überall werden Hersteller dazu gedrängt, mit weniger mehr zu erreichen. Steigende Kosten, sich wandelnde Kundenanforderungen und die Notwendigkeit von Echtzeit-Transparenz führen zu einer grundlegenden Veränderung in der Arbeitsweise von Fabriken. Auch wenn das Konzept der „intelligenten Fertigung“ komplex oder überwältigend klingen mag, muss der Einstieg nicht schwierig sein. Ganz gleich, ob Sie gerade mit Ihrer digitalen Transformation beginnen oder die Leistung Ihres Werks steigern möchten – dieser Blog führt Sie durch die Kerntechnologien, Vorteile, Herausforderungen und ersten Schritte, damit Sie ohne Kopfzerbrechen eine intelligentere, besser vernetzte Fabrik aufbauen können.

Durchbrechen Sie Datensilos und gewinnen Sie mit PARCview Echtzeit-Transparenz in Ihrem gesamten Unternehmen.

Warum intelligente Fabriken heute so wichtig sind

Die Fertigungsindustrie befindet sich im Wandel. Angesichts sich wandelnder Kundenanforderungen, globaler Lieferkettenstörungen, Arbeitskräftemangel und dem Drängen nach Nachhaltigkeit erkennen Unternehmen, dass traditionelle, isolierte Systeme nicht mehr mithalten können. Um agil und widerstandsfähig zu bleiben, müssen Betriebsabläufe intelligenter, schneller und vernetzter werden.

Intelligente Fabriken bieten einen Weg in die Zukunft. Durch die Integration digitaler Tools wie IoT, maschinelles Lernen und Echtzeitanalysen in die Produktionsumgebung erhalten Hersteller die Möglichkeit, Prozesse kontinuierlich zu überwachen, fundierte Entscheidungen schneller zu treffen und auf Probleme zu reagieren, bevor sie eskalieren.

Bei der Umstellung auf intelligente Fertigung geht es nicht nur um Technologie, sondern auch um die Schaffung einer anpassungsfähigeren, datengesteuerten Kultur im gesamten Werk. Ganz gleich, ob Sie Ausfallzeiten reduzieren, die Produktqualität verbessern oder einen besseren Überblick über alle Betriebsabläufe gewinnen möchten – der Aufbau einer intelligenten Fabrik gibt Ihrem Team die Werkzeuge an die Hand, die es benötigt, um heute erfolgreich zu sein und morgen zu wachsen.

Schlüsseltechnologien für intelligente Fabriken

Intelligente Fabriken basieren auf einer Kombination fortschrittlicher Technologien, die zusammenarbeiten, um Echtzeit-Transparenz, intelligente Entscheidungsfindung und nahtlose Automatisierung zu ermöglichen. Jede Technologie spielt zwar eine einzigartige Rolle, aber erst ihre Integration erschließt das volle Potenzial der intelligenten Fertigung. Im Folgenden sind einige der wichtigsten Technologien aufgeführt, die diese Transformation vorantreiben:

Internet der Dinge (IoT)

Die Grundlage einer intelligenten Fabrik ist die Konnektivität. IoT-Geräte, Sensoren, Steuerungen und intelligente Anlagen sammeln Echtzeitdaten aus der gesamten Produktion. Dieser konstante Datenstrom ermöglicht eine zentralisierte Überwachung, Fernzugriff und eine schnellere Erkennung von Anomalien.

Künstliche Intelligenz (KI) und maschinelles Lernen (ML)

KI und ML wandeln Rohdaten in Informationen um. Von der Vorhersage von Anlagenausfällen bis zur Optimierung der Qualitätskontrolle erkennen diese Tools Muster, die manuell nur schwer oder gar nicht zu erkennen wären. Mit der Zeit verbessern sich die Modelle des maschinellen Lernens und werden mit der Verarbeitung weiterer Daten immer genauer und leistungsfähiger. Sie müssen jedoch sicherstellen, dass Ihr Standort so eingerichtet ist, dass er die Vorteile dieser Technologie nutzen kann.

Big-Data-Analysen

Intelligente Fabriken generieren riesige Datenmengen. Mithilfe von Big-Data-Analysen können Hersteller diese Informationen effizient durchforsten und Trends, Anomalien und Optimierungsmöglichkeiten aufdecken. Dies ermöglicht fundierte Entscheidungen auf allen Ebenen, vom Bediener in der Fertigung bis zur Führungsetage.

Cloud Computing

Cloud-Plattformen bieten skalierbaren Speicherplatz und Rechenleistung für Initiativen im Bereich der intelligenten Fertigung. Sie erleichtern den Zugriff auf Daten von mehreren Standorten, die teamübergreifende Zusammenarbeit und den Einsatz fortschrittlicher Analysetools, ohne dass eine lokale Infrastruktur erforderlich ist.

Digitale Zwillinge

Ein digitaler Zwilling ist eine virtuelle Darstellung eines physischen Prozesses, Systems oder Geräts. Durch die Simulation realer Szenarien können Hersteller Änderungen testen, Ergebnisse vorhersagen und Probleme beheben, ohne die tatsächliche Produktion zu stören. Dies führt zu einer besseren Planung und weniger kostspieligen Überraschungen.

Kernkomponenten einer intelligenten Fabrik (Was Sie benötigen)

Intelligente Fabriken basieren nicht nur auf fortschrittlicher Technologie, sondern auch auf strategischer Integration und durchdachtem Systemdesign. Bevor Sie KI oder prädiktive Analysen einsetzen, ist es wichtig, eine solide Grundlage zu schaffen, die sicherstellt, dass alle Ihre Systeme, Daten und Mitarbeiter miteinander verbunden und aufeinander abgestimmt sind. Hier sind die wichtigsten Komponenten, die jede intelligente Fabrik benötigt:

Datenintegration und Konnektivität

Das Herzstück jeder Smart Factory ist ein vernetztes Datenökosystem. Datensilos, in denen Labor-, Wartungs- und Prozessdaten in separaten Systemen gespeichert sind, verlangsamen die Entscheidungsfindung und schaffen blinde Flecken. Eine Smart Factory baut diese Silos ab, indem sie Daten aus dem gesamten Werk in ein zentrales, zugängliches System integriert.

Die Datenintegration mit dataPARC vereint Informationen und macht sie über eine zentrale Plattform zugänglich.

Diese Konnektivität ermöglicht Echtzeitüberwachung, schnellere Fehlerbehebung und zuverlässigere Berichterstellung. Außerdem wird sichergestellt, dass Bediener, Ingenieure und Führungskräfte auf derselben Informationsbasis arbeiten.

Fortschrittliche Analytik und maschinelles Lernen

Sobald Ihre Daten integriert sind, besteht der nächste Schritt darin, sie zu interpretieren. Intelligente Fabriken nutzen fortschrittliche Analytik und maschinelles Lernen, um Erkenntnisse aus historischen und Echtzeitdaten zu gewinnen. Diese Tools identifizieren Trends, zeigen Ineffizienzen auf und sagen Ausfälle voraus, sodass Teams proaktiv statt reaktiv handeln können.

Mit der Zeit werden Algorithmen für maschinelles Lernen immer genauer und helfen dabei, Prozesse zu optimieren, Erträge zu verbessern und ungeplante Ausfallzeiten zu reduzieren.

Digitale Zwillinge

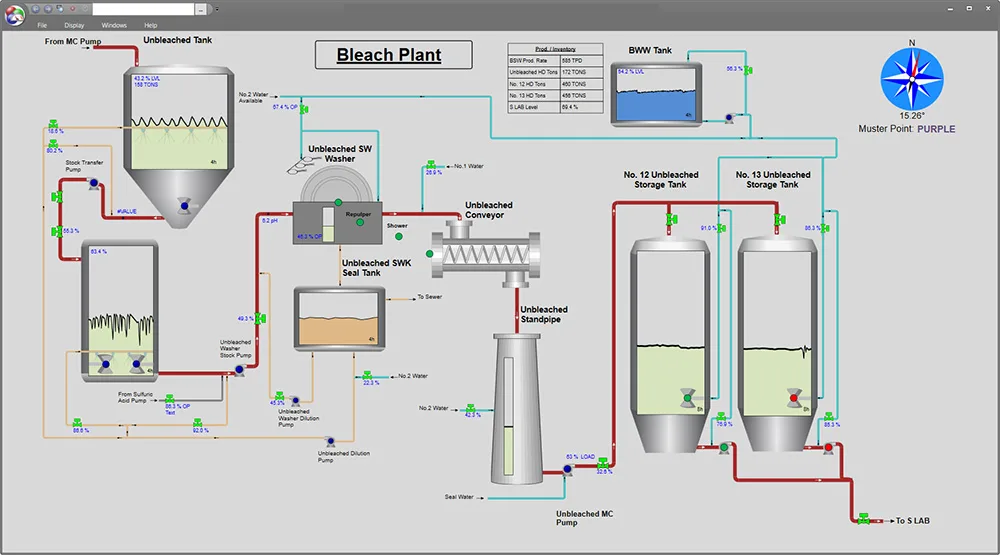

Ein digitaler Zwilling kann von einer dynamischen, virtuellen Nachbildung einer physischen Anlage, eines Prozesses oder eines Systems bis hin zu einem Echtzeit-Überwachungssystem des Systems reichen. Er ermöglicht es Teams, verschiedene Produktionsszenarien zu simulieren, Änderungen sicher zu testen oder die Auswirkungen von Anpassungen vorherzusagen, ohne den Betrieb zu stören. Er ermöglicht die Überwachung der Anlage von einem entfernten Standort aus.

Diese Art der Echtzeitüberwachung ist von unschätzbarem Wert für die kontinuierliche Verbesserung, die Kapazitätsplanung und die Identifizierung von Problemen, bevor sie sich auf die Produktion auswirken.

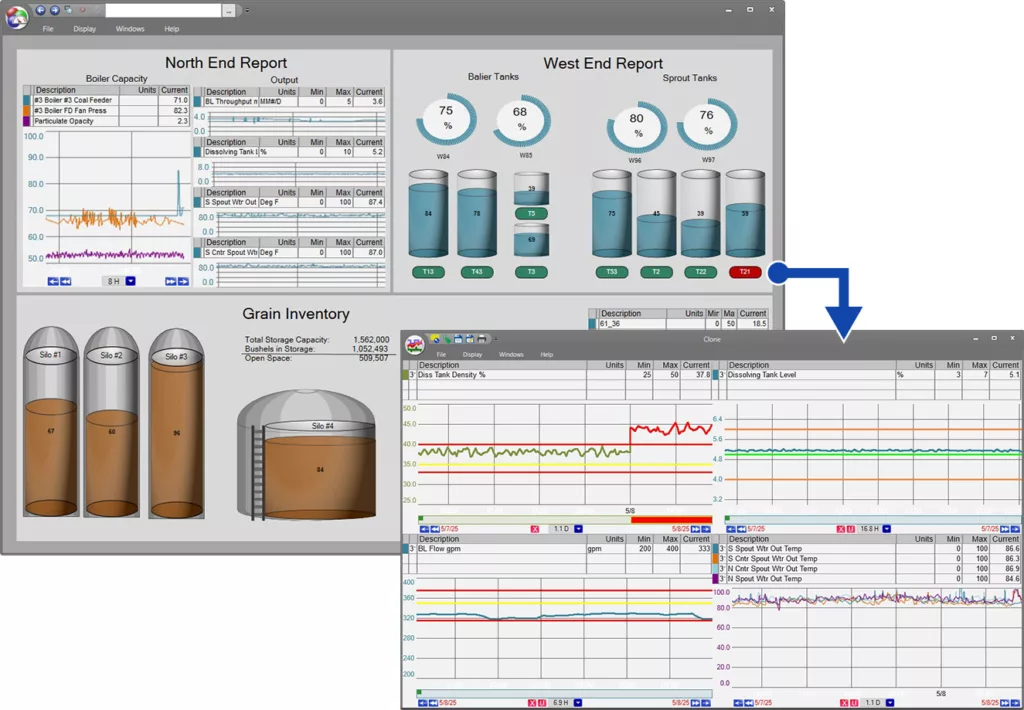

Diese Prozessübersichtsgrafik ist ein Beispiel für einen digitalen Zwilling. Echtzeitdaten von physischen Anlagen werden virtuell gespiegelt. Diese Art von digitalem Zwilling hilft Betreibern bei der Überwachung und Optimierung von Prozessen, um die Leistung und Entscheidungsfindung zu verbessern.

Prozessautomatisierung

Automatisierung ist ein Eckpfeiler der intelligenten Fertigung; nicht nur Robotik, sondern auch Aufgaben wie die Erstellung von Berichten, Bestandsaktualisierungen und Alarmreaktionen. Durch die Automatisierung sich wiederholender oder zeitkritischer Prozesse können Hersteller Fehler reduzieren, die Konsistenz verbessern und Mitarbeiter entlasten, damit diese sich auf höherwertige Aufgaben konzentrieren können.

Intelligente Automatisierung verbessert auch die Anpassungsfähigkeit. In Verbindung mit Analyse- und Visualisierungstools können automatisierte Systeme sich an Echtzeitbedingungen anpassen.

Diese Komponenten funktionieren am besten, wenn sie zusammen eingesetzt werden. Eine vernetzte, automatisierte Umgebung, die auf genauen Daten und vorausschauenden Erkenntnissen basiert, hilft Herstellern, sich schnell anzupassen, kontinuierlich zu optimieren und intelligenter zu arbeiten.

Die Vorteile: Warum sich intelligente Fabriken lohnen

Intelligente Fabriken bieten mehr als nur verbesserte Werkzeuge. Sie schaffen eine vernetzte, effiziente Umgebung, in der Entscheidungen schneller getroffen werden, Prozesse zuverlässiger sind und Teams mit Zuversicht handeln können.

Mit integrierten Systemen und Echtzeit-Transparenz können Hersteller Ausfallzeiten reduzieren, Qualitätsprobleme früher erkennen und Ressourcen besser nutzen. Diese Verbesserungen senken nicht nur die Kosten, sondern unterstützen auch das langfristige Wachstum und die Anpassungsfähigkeit in einem sich schnell verändernden Markt.

Entdecken Sie den Weg zu einer intelligenteren Fertigung. Holen Sie sich noch heute Ihr Exemplar von „Building the Smart Factory“.

Herausforderungen in der Praxis und wie man sie vermeidet

Die Einführung intelligenter Fertigung kann mit Hindernissen verbunden sein. Viele Werke stehen vor Problemen, wenn sie versuchen, moderne Werkzeuge mit älteren Systemen zu verbinden. Die Integration erfordert Planung, und nicht alle Plattformen sind miteinander kompatibel.

Cybersicherheit ist ein weiteres Problem. Mehr Konnektivität bedeutet mehr Gefährdung, daher ist es wichtig, Ihre Daten und Systeme vor externen Bedrohungen zu schützen.

Auch die Schulung der Mitarbeiter ist von entscheidender Bedeutung. Teams benötigen Unterstützung und benutzerfreundliche Werkzeuge. Die Wahl einer Software mit einer benutzerfreundlichen Oberfläche kann die Schulungszeit verkürzen und die Einführung erleichtern.

Schließlich kann die Anfangsinvestition überwältigend erscheinen. Fangen Sie klein an, beweisen Sie frühzeitig den Wert und skalieren Sie in Ihrem eigenen Tempo.

Ihr Schritt-für-Schritt-Plan für den Start Ihrer intelligenten Fabrik

Der Einstieg in die intelligente Fertigung muss nicht überwältigend sein. Hier ist ein einfacher Fahrplan, der Ihnen hilft, klar und zielgerichtet voranzukommen.

- Bewerten Sie Ihre aktuellen Abläufe

Machen Sie eine Bestandsaufnahme Ihrer bestehenden Systeme, Datenquellen und Schwachstellen. Identifizieren Sie Bereiche, in denen eine bessere Transparenz oder Automatisierung sofortige Auswirkungen hätte. - Setzen Sie klare Ziele

Entscheiden Sie, wie Erfolg aussieht. Zu den üblichen Zielen gehören die Reduzierung von Ausfallzeiten, die Verbesserung der Produktqualität oder die Rationalisierung der manuellen Berichterstellung. - Wählen Sie die richtigen Tools

Wählen Sie Technologien, die zu Ihren Zielen passen und mit Ihrer bestehenden Infrastruktur kompatibel sind. Suchen Sie nach Lösungen, die Flexibilität und einfache Integration bieten. - Fangen Sie klein an

Beginnen Sie mit einer Linie oder einem Prozessbereich. Beweisen Sie den Wert und erweitern Sie dann auf der Grundlage dessen, was funktioniert. - Schulen und unterstützen Sie Ihr Team

Stellen Sie sicher, dass Ihr Team bereit ist, neue Tools zu verwenden. Wählen Sie intuitive Plattformen, um die Einarbeitungszeit zu verkürzen. - Überwachen, anpassen und skalieren

Verfolgen Sie die Ergebnisse. Nutzen Sie das Gelernte, um andere Bereiche des Werks zu verbessern, zu erweitern und ihnen mehr Wert zu verleihen.

Wie dataPARC den Weg vereinfacht

Die Implementierung intelligenter Fertigung muss nicht unbedingt einen Neuanfang bedeuten. dataPARC hilft Teams dabei, auf der Grundlage ihrer bereits vorhandenen Systeme sinnvolle Fortschritte zu erzielen.

Funktioniert mit dem, was Sie bereits haben

dataPARC lässt sich leicht in bestehende Systeme integrieren und erleichtert so die Verbindung von Daten aus Prozessarchiven, Laborsystemen und Geräten ohne größere Änderungen an der Infrastruktur.

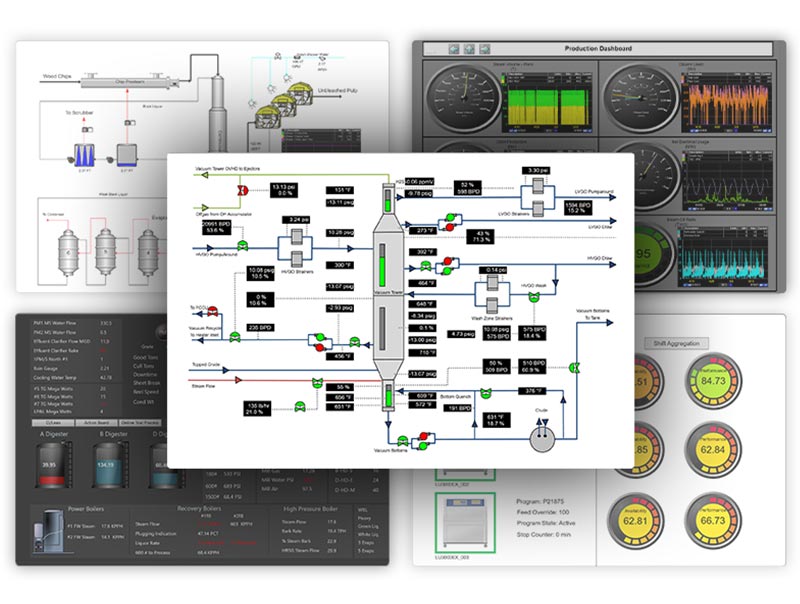

Echtzeit-Visualisierung

Von interaktiven Dashboards bis hin zu detaillierten Trends und Grafiken bietet dataPARC den Benutzern einen Live-Überblick über ihre Anlage. So können Teams Probleme schneller erkennen, KPIs überwachen und sofort fundierte Entscheidungen treffen.

Ein Echtzeit-Dashboard zeigt einen Tank an, der außerhalb der Spezifikationen liegt. Mit einem Klick können Bediener detaillierte Trends aufrufen, um das Problem schnell zu diagnostizieren.

Skalierbar und kostengünstig

Mit tagbasierter Lizenzierung und unbegrenztem Benutzerzugriff ermöglicht Ihnen dataPARC, in einem Bereich zu beginnen und nach Ihrem eigenen Tempo zu expandieren – ohne den Druck hoher Vorabkosten.

Benutzerfreundlich und bedienerorientiert

dataPARC wurde für Ingenieure und Bediener entwickelt und ist intuitiv und flexibel. Es reduziert den Schulungsaufwand und ermöglicht Teams einen schnellen Einstieg, selbst in Umgebungen mit hoher Fluktuation.

Auf Aktion ausgelegt

Ob Sie Alarme verfolgen, Berichte erstellen oder Daten an KI-Tools weiterleiten – dataPARC führt alle Ihre Informationen zusammen, um schnelle, fundierte Entscheidungen zu unterstützen und kontinuierliche Verbesserungen voranzutreiben.

Abschließende Gedanken: Klein anfangen, groß denken

Der Aufbau einer intelligenten Fabrik geschieht nicht über Nacht. Die erfolgreichsten Transformationen beginnen mit einem klaren Ziel, einem kleinen Pilotprojekt und den richtigen Tools, um das Wachstum im Laufe der Zeit zu unterstützen.

Konzentrieren Sie sich zunächst auf Transparenz und Integration. Sobald Ihre Daten fließen und Ihr Team darauf reagieren kann, wird die Implementierung fortschrittlicherer Tools wie KI und digitale Zwillinge viel einfacher.

Intelligente Fertigung ist nicht nur ein Projekt, sondern eine Denkweise. Wenn Sie mit den Grundlagen beginnen und bewusst skalieren, können Sie einen besser vernetzten, effizienteren und widerstandsfähigeren Betrieb schaffen, der für alles bereit ist, was als Nächstes kommt.

FAQ: Aufbau einer intelligenten Fabrik

- Was ist eine intelligente Fabrik?

Eine intelligente Fabrik ist eine hochgradig digitalisierte und vernetzte Produktionsstätte, die Echtzeitdaten, Automatisierung und fortschrittliche Analysen nutzt, um Abläufe zu optimieren, die Effizienz zu verbessern und kontinuierliche Verbesserungen zu unterstützen. - Warum sollten Hersteller in intelligente Fabriken investieren?

Intelligente Fabriken senken Kosten, steigern die Produktivität und verbessern die Qualität, indem sie Transparenz in jeden Schritt des Produktionsprozesses bringen. Außerdem helfen sie Herstellern, sich schneller an Marktveränderungen anzupassen und Nachhaltigkeitsziele zu erreichen. - Welche Technologien werden in einer intelligenten Fabrik eingesetzt?

Zu den wichtigsten Technologien gehören IoT-Sensoren, Datenhistorien, fortschrittliche Analysen, KI/ML, Robotik und Fertigungsausführungssysteme (MES). dataPARC deckt viele dieser Technologien ab, die zusammen ein vernetztes Ökosystem für Echtzeitüberwachung und Entscheidungsfindung bilden. - Wie beginnt man mit dem Aufbau einer intelligenten Fabrik?

Die meisten Unternehmen beginnen mit der Integration von Datenquellen und der Verbesserung der Transparenz. Die Schaffung einer zuverlässigen Datenbasis, beispielsweise durch die Integration von Prozess-, Qualitäts- und Umweltdaten in einer einzigen Plattform, ist oft der erste Schritt, bevor weiterentwickelte Funktionen hinzugefügt werden. - Welche Rolle spielen Daten in einer intelligenten Fabrik?

Daten sind das Rückgrat einer intelligenten Fabrik. Sie ermöglichen Echtzeitüberwachung, prädiktive Analysen und automatisierte Steuerung. Ohne eine einheitliche Sicht auf die Daten über IT- und OT-Systeme hinweg können Initiativen für intelligente Fabriken ins Stocken geraten oder nicht skalierbar sein. - Vor welchen Herausforderungen stehen Unternehmen beim Übergang zu einer Smart Factory?

Zu den häufigsten Herausforderungen gehören isolierte Daten, hohe Vorabinvestitionen, Bedenken hinsichtlich der Cybersicherheit und die Akzeptanz durch die Mitarbeiter. Diese können durch eine schrittweise Implementierung, ein starkes Änderungsmanagement und die richtige Dateninfrastruktur bewältigt werden.

Entdecken Sie den Weg zu einer intelligenteren Fertigung. Holen Sie sich noch heute Ihr Exemplar von „Building the Smart Factory“.