本博客将阐述统计过程控制(SPC)如何降低设施成本、减少浪费并提升效率。通过SPC,您将实现前所未有的产品一致性,并掌握在贵厂实施该方法的具体步骤。

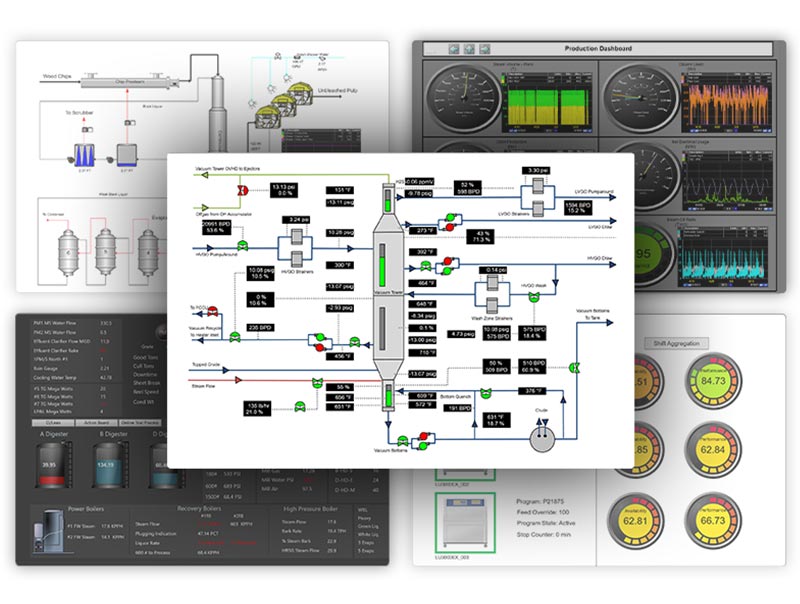

了解如何通过dataPARC强大的限值与规格监控工具掌控流程。

工业现场要取得成功,关键在于高效生产高质量产品。实现这一目标的成熟方法是采用统计过程控制(SPC)系统。在现场实施SPC能通过数据驱动决策、减少浪费和提升制造一致性,释放全新绩效水平。让我们深入探讨SPC的定义、重要性及其在工厂中的落地实践。

什么是SPC?及其简史

SPC是一种基于数据的流程控制方法。它主要通过统计手段,提供理解、监控和持续改进流程的工具。该方法由沃尔特·谢哈特于1920年代开创,他首次提出区分流程中“共因变异”与“特殊原因变异”的概念。他的研究为控制图等工具奠定了基础,而控制图至今仍是SPC实践的核心工具。

如今,SPC已广泛应用于制造业、制药业等各行各业,助力团队监控绩效并主动管理质量。

SPC的常见应用场景

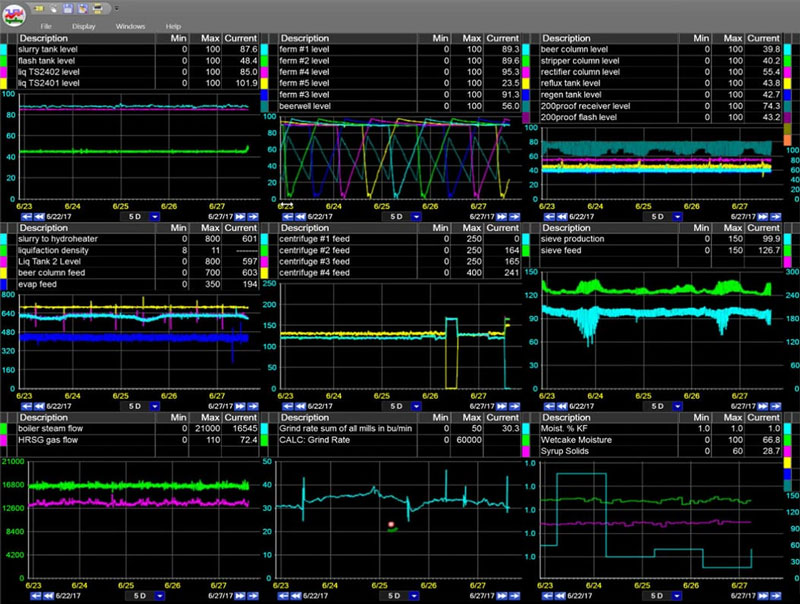

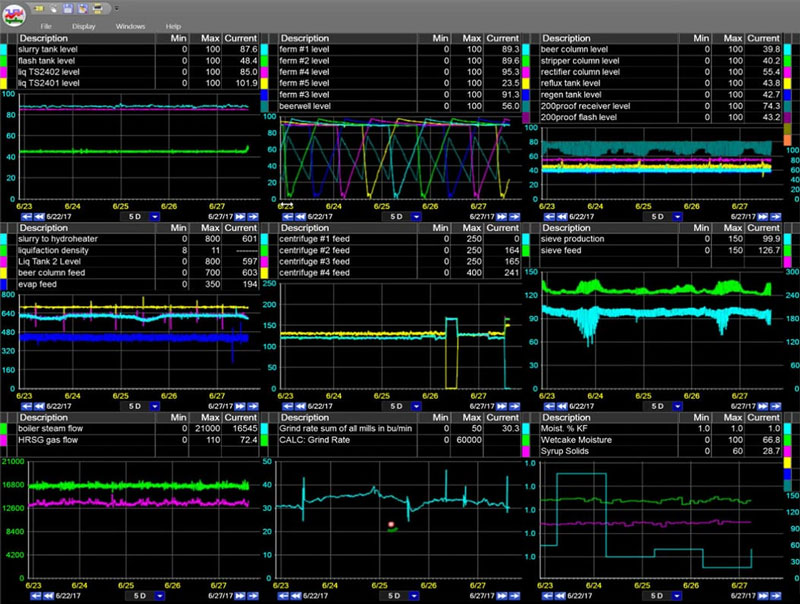

SPC作为多功能工具适用于所有行业,其最常见的应用场景集中在制造、化工处理和设备监控领域。在制造业中,SPC有助于减少废品和次品率,通过预防性维护保障设备持续运行,并提升产品一致性。

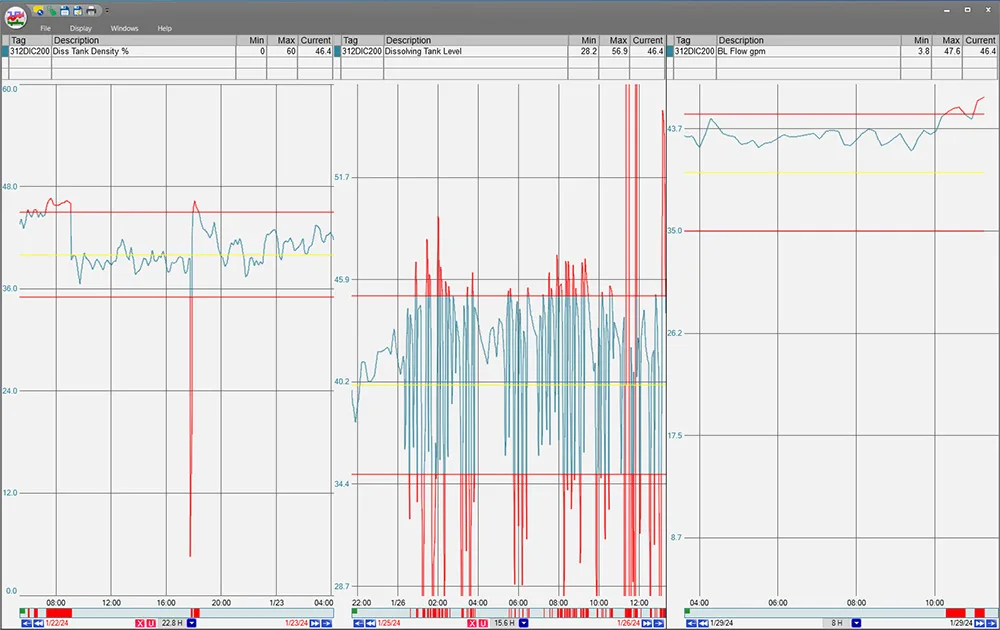

设备监控能及时发现磨损或故障的早期征兆。在化工领域,通过精确控制温度、浓度等变量,可促进批次一致性并提升产品质量。

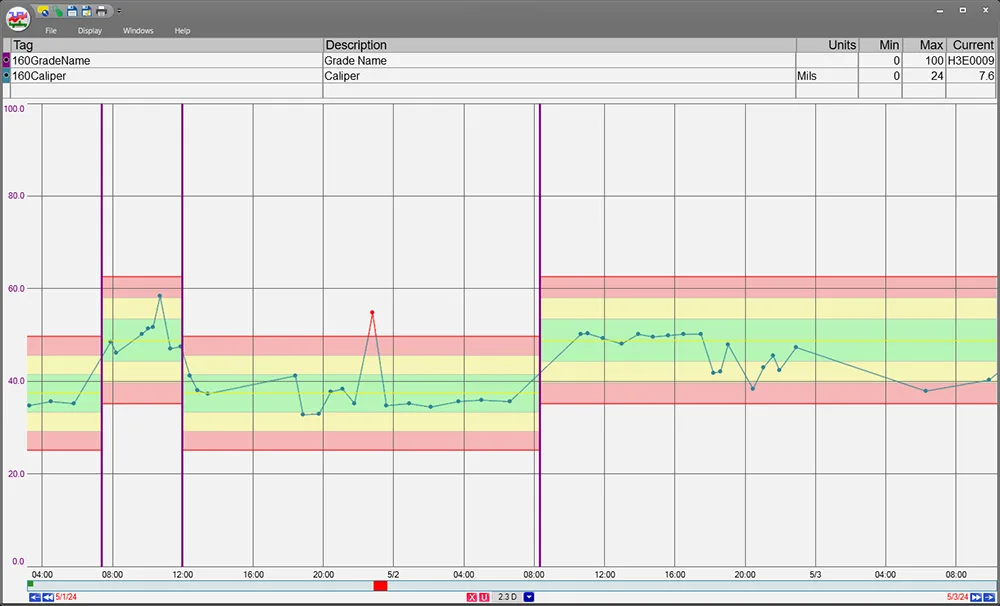

通过设定限值趋势,操作员可及时发现参数超出目标范围的情况。dataPARC的限值功能有助于维持和监控生产流程。

让我们通过一个案例来了解SPC如何解决实际问题。假设您在纸厂生产聚乙烯(PE)涂层离型纸。过去一个月,纸张断裂率持续上升。为查明根源,您决定通过控制图分析设备与成品数据,追溯异常发生节点。您生成了一张c图(详见本博客后续内容),展示近月成品卷筒的缺陷数据。

图表显示视觉缺陷数量上升,其中大部分为暗斑,这促使你将调查重点转向涂布工段。通过查阅近期工单,你发现涂布辊刮刀的更换被遗漏,导致辊筒清洁不彻底。

维护团队更换刮刀后,设备恢复正常运转。此案例中,我们运用SPC核心工具——控制图,成功锁定了断纸问题的根源。

为何要采用SPC

实施SPC不仅是追踪图表,更在于获取可量化的效益。在工业流程中,这包括通过早期问题检测降低运营成本,以及通过流程优化提升运行效率。

此外,通过降低产品变异性,您能持续生产稳定优质的产品,从而减少因缺陷导致的废品率。总体而言,SPC能推动基于数据验证的明智决策,有效减少凭经验猜测的决策失误。

探索dataPARC实时工艺数据分析工具,见证更优数据访问如何助力业务发展。

实施SPC的步骤

1. 理解价值

首先明确SPC对贵单位的核心价值。您是希望减少浪费?还是提升稳定性?请着眼全局:其他团队(如维护或工程部门)能否利用相同数据?

2. 选择流程并定义关键过程特性

选择对质量或绩效最关键的流程,并定义其关键过程特性(KPCs)——即影响产出的可量化特征。KPCs可涵盖多种指标,如停机时间、速度和产量。确保所选测量特征与流程相关性至关重要。

3. 建立数据采集方法

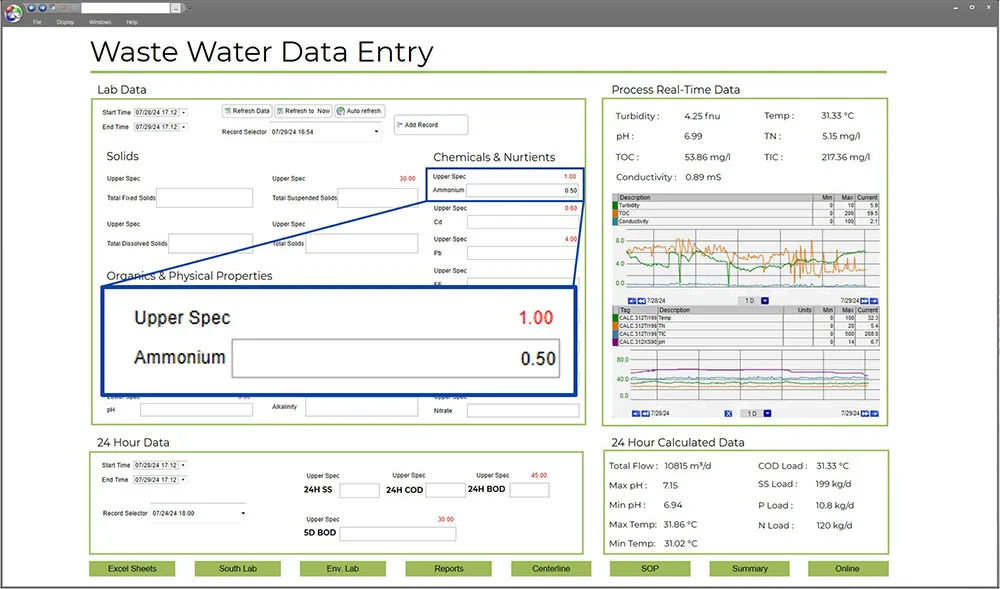

必须采用专用的数据采集方法。可通过多种方式实现,如人工数据录入(MDE)、传感器和可编程逻辑控制器(PLC)。虽然自动化数据采集被广泛视为首选方案,但完全可以将SPC与人工采集数据相结合。

虽然手动数据能反映现场状况,但存在固有挑战:数据更新滞后导致问题响应延迟,且人为失误风险较高。不过通过规范记录流程和定期采集,手动数据仍可成为可靠的SPC依据。

现场数据更新中,现场数据采集(MDE)发挥着关键作用。借助dataPARC的MDE显示界面,手工数据不仅易于采集,更可便捷地应用于SPC流程。

无论采用何种采集方式,多数SPC系统需至少20个数据点建立基准线,但采集频率可根据系统需求灵活调整。实际操作中,每个采样点所需的采集频率往往存在差异。

4. 建立控制图

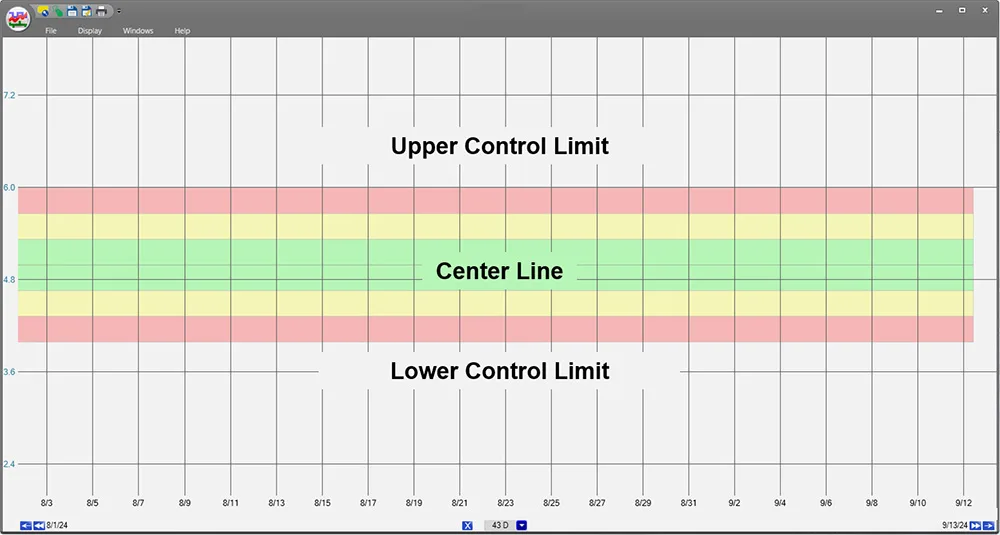

控制图是实施SPC的核心工具,用于长期监测、控制和优化流程。其可视化展示能呈现流程随时间的变化趋势,既可确定基准线或限值等正常运行状态,又能警示异常波动。控制图分为变量数据图与属性数据图两大类。

本示例还标注了阴影区域c、b、a,分别代表距中心线1倍、2倍、3倍标准差的偏差范围。建立控制图是运用高级分析的首要步骤。

变量数据图用于测量温度、重量等连续变量形式的质量特性。最常用的变量数据图包括Xbar-R图、Xbar-S图和I-MR图。Xbar-R图与Xbar-S图最适用于处理“子组数据”——即同时采集多个样本的数据。

Xbar图监控子组平均值,R图追踪各子组范围,S图则追踪各子组标准差。与其他变量图不同,I-MR图追踪单个测量值,显示单个数据点的移动范围。

属性数据图以计数方式而非连续方式测量质量特征。计数可为任何离散的分类数据,例如风扇损坏叶片数量或泵是否通过检验。此类图通过监测、检测和信号传递,最能有效促进并实现过程稳定性。最常用的p图、np图、c图和u图均可实现此功能。

p图和np图最适合追踪缺陷,用于确定选定样本或子组中的缺陷品比例。而c图和u图则适用于统计单个单位的缺陷数量,例如追踪生产线出厂的汽水罐凹痕数量。

除控制图外,还可采用帕累托图和直方图等可视化工具,帮助优先处理常见缺陷或长期异常数据引发的问题。

借助dataPARC工具与功能,释放大数据的全部潜力。

5. 分析结果并采取行动

图表填充完毕后,即可开始分析。若遵循SPC七大规则解读控制图,您将获得最深入的洞察:

- 规则1:单点超出3σ控制界限;识别离群点。

- 规则2:中心线单侧出现8个以上未交叉点;检查显著偏移。

- 规则3:5个点中有4个位于B区或更远;检查微小偏移。

- 规则4:连续6个以上点呈稳定上升或下降趋势;识别趋势。

- 规则5:3个点中有2个位于A区;检查重大偏移。

- 规则6:连续14个数据点呈交替升降趋势;过度控制。

- 规则7:出现任何明显/可预测的模式、周期或趋势;失控状态。

运用这些规则可提前发现故障征兆。缺陷成因多样,从模具问题到操作员分心皆可能引发。

典型表现包括:浆料浓度过高导致管道流量下降、泵体振动加剧、反应器温度剧烈波动等。为遏制故障征兆,需采取预防措施:设置设备意外停机警报,或编程使报告/MDE单元随数值变化变色。

若未能在事件发生前及时发现,SPC也能协助采取纠正措施。控制图结合七大原则,可清晰显示数据值何时开始变化,从而有效追溯问题根源。

6. 标准化与规模化

当成功实施SPC后,务必记录流程、培训团队,并将其推广至其他领域、班次或站点。

目标在于将成功经验标准化,并构建质量文化。

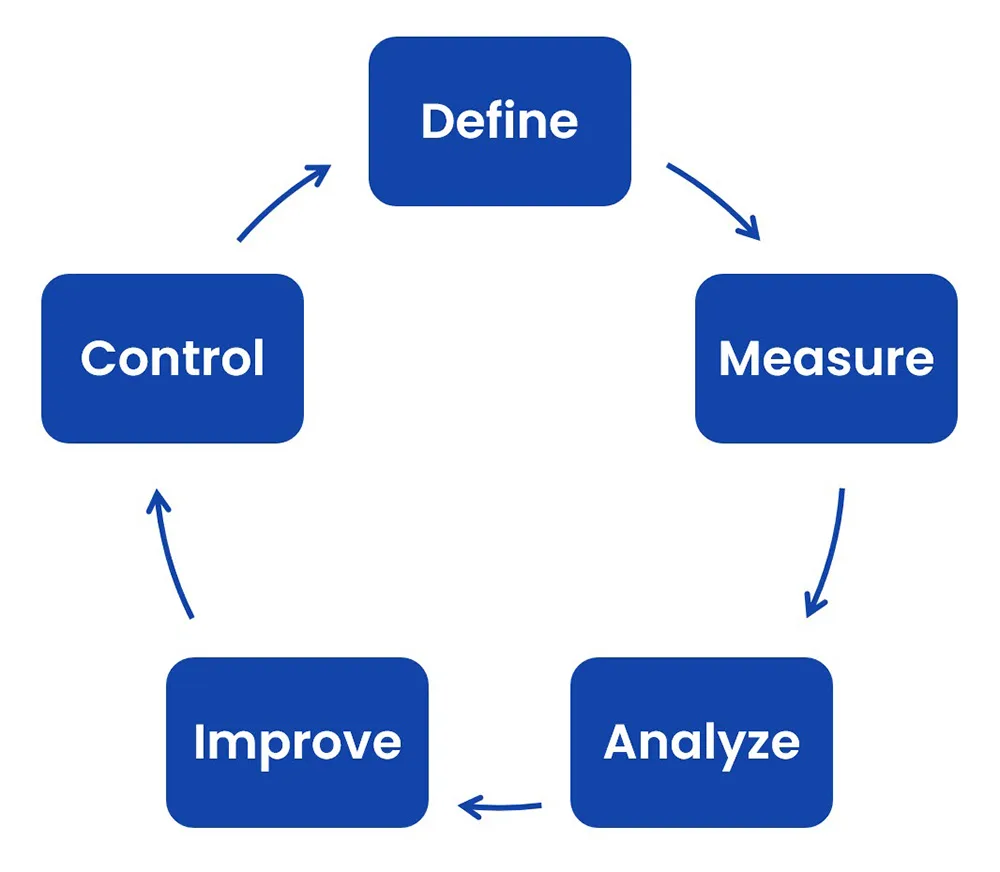

持续改进

SPC并非一次性项目,而是持续改进的循环。在监测数据和优化流程的过程中,您将不断发现新的改进与优化机遇。持续挑战基准指标,并将SPC计划扩展至业务新领域。

DMAIC方法论为持续改进提供结构化框架,助您逐步优化SPC体系,从而实现产品质量与流程绩效的持续提升。

结语

SPC远不止图表与数字,它是驱动流程质量、效率与信心的强大框架。遵循这些步骤,SPC实施将使您的现场从被动救火转向主动、明智的决策。无论您是从小范围起步还是全厂推行,其长期价值都值得投入。

常见问题:SPC实施指南

- 什么是统计过程控制?

统计过程控制(SPC)是运用统计技术控制生产过程质量的数据驱动方法。 - 控制界限与规格界限有何区别?

控制界限是控制图上的统计边界,代表工艺可接受的波动范围。规格界限则由客户或企业设定,定义其产品或工艺特有的可接受范围。 - SPC可应用于哪些流程?

统计过程控制适用于任何流程。从化工到汽车制造,任何生产设施均可实施SPC。 - 控制图如何帮助减少缺陷和浪费?

控制图能及时警示流程中出现的超限波动。这可通过p图、xbar-s图或SPC中众多其他图表选项实现。

探索dataPARC实时工艺数据分析工具,见证更优数据访问如何助力业务发展。