Neste blog, aprenda sobre a capacidade do controle estatístico de processos (SPC) de reduzir custos, diminuir o desperdício e aumentar a eficiência. Por meio do SPC, descubra uma consistência de produto sem precedentes e aprenda como implementá-lo em sua instalação.

Aprenda a manter os processos sob controle com as poderosas ferramentas de monitoramento de limites e especificações da dataPARC.

As instalações industriais são mais bem-sucedidas quando produzem produtos de alta qualidade de forma eficiente e eficaz. Um método comprovado para alcançar esse sucesso é utilizar um sistema chamado Controle Estatístico de Processos (SPC). A implementação do SPC em sua instalação abre novos níveis de desempenho, permitindo a tomada de decisões baseadas em dados, reduzindo o desperdício e aumentando a consistência da fabricação. Vamos nos aprofundar no que é o SPC, por que ele é importante e como colocá-lo em prática em sua instalação.

O que é SPC? E uma breve história

O SPC é uma abordagem baseada em dados para o controle de processos. Ele fornece ferramentas para compreender, monitorar e melhorar os processos ao longo do tempo, principalmente por meio de métodos estatísticos. O SPC foi pioneiro na década de 1920 por Walter A. Shewhart. Shewhart introduziu o conceito de distinguir entre variação de causa comum e causa especial em um processo. Seu trabalho lançou as bases para ferramentas como o gráfico de controle, que ainda hoje é fundamental para as práticas de SPC.

Hoje, o SPC é usado em todos os setores, da manufatura à indústria farmacêutica, para ajudar as equipes a monitorar o desempenho e gerenciar a qualidade de forma proativa.

Aplicações comuns do SPC

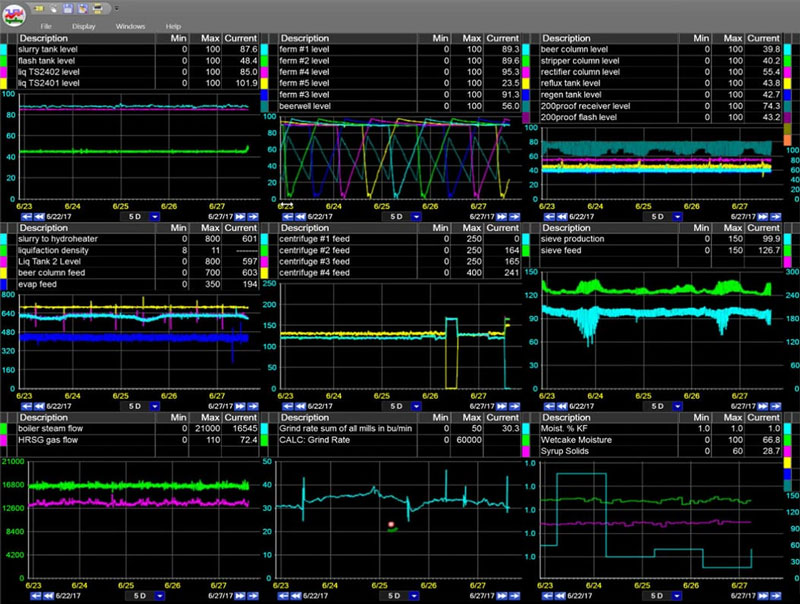

O SPC é uma ferramenta versátil e pode ser aplicado em todos os setores. Algumas das aplicações mais comuns vêm da manufatura, do processamento químico e do monitoramento de máquinas. As aplicações na manufatura são úteis para reduzir o desperdício e os produtos defeituosos, programar a manutenção preventiva para manter as máquinas em funcionamento e melhorar a consistência do produto.

Além disso, o monitoramento de equipamentos pode alertar sobre os primeiros sinais de desgaste ou mau funcionamento. É possível obter um melhor controle sobre variáveis como temperatura e concentração com produtos químicos para promover a consistência e a qualidade dos lotes.

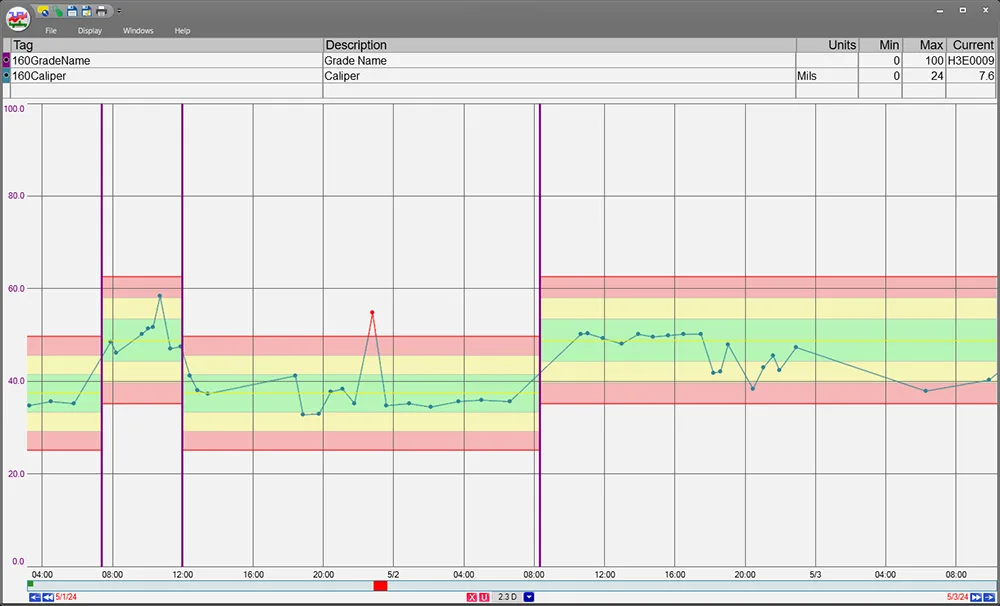

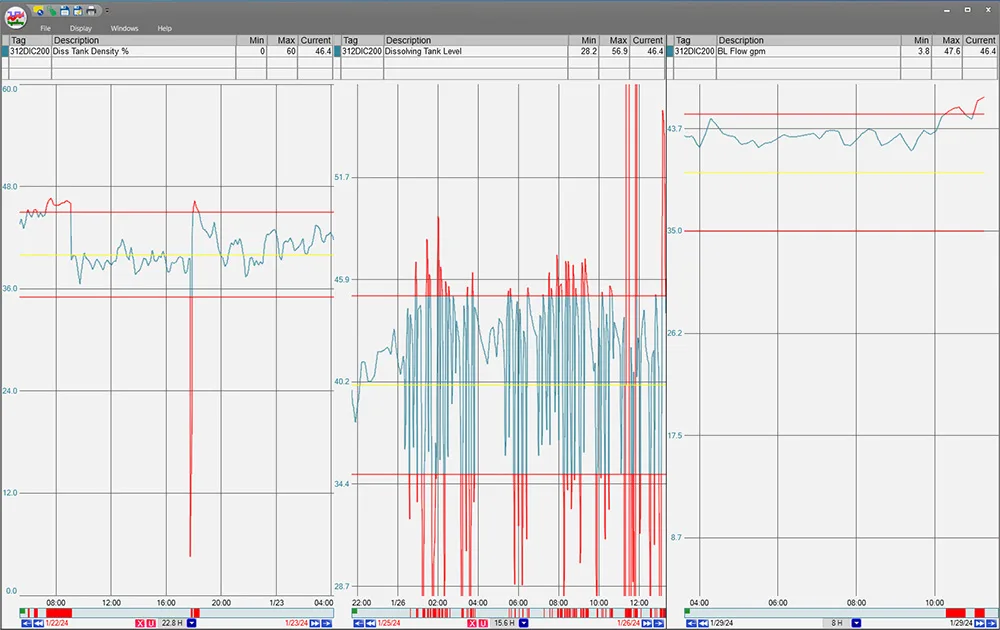

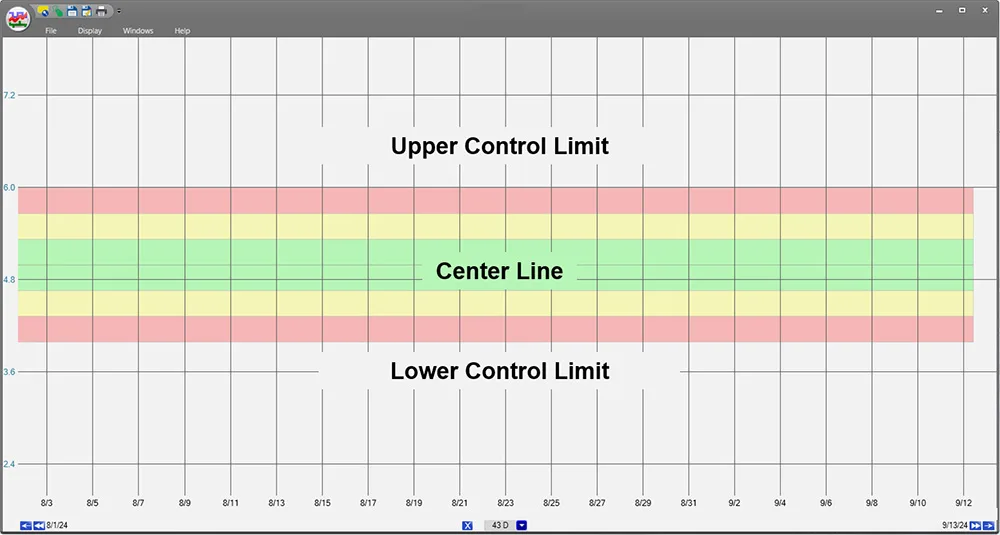

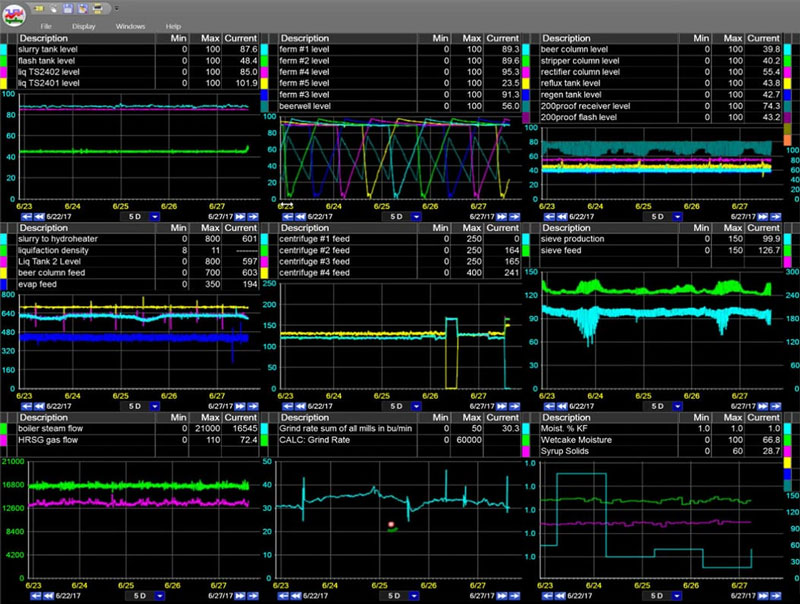

A utilização de tendências com limites permite que os operadores vejam quando as especificações excedem o intervalo desejado. Os limites do dataPARC ajudam a manter e monitorar os processos.

Vamos imaginar um cenário em que o SPC ajuda a resolver um problema. Imagine que você está operando uma fábrica de papel que produz revestimento antiaderente usando polietileno (PE) como revestimento. No último mês, sua fábrica teve um aumento na quebra de folhas. Querendo chegar ao fundo da questão, você decide examinar os dados da máquina e do acabamento usando gráficos de controle para descobrir onde a discrepância começou a ocorrer. Você gera um gráfico c, que será abordado mais adiante neste blog, com os defeitos encontrados nos rolos acabados nos últimos meses.

Lá, é mostrado que o número de defeitos visuais aumentou e a maioria foi observada como manchas escuras, levando você a investigar a seção de revestimento da máquina. Verificando o processo, você examina as ordens de serviço recentes na área e descobre que a substituição da lâmina raspadora do rolo de revestimento foi esquecida, levando à limpeza inadequada do rolo.

A equipe de manutenção troca a lâmina e a máquina começa a funcionar normalmente. Para esse problema, pudemos usar gráficos de controle, uma parte vital do SPC, para nos ajudar a encontrar a causa das quebras de folhas.

Por que você deve usar o SPC

Implementar o SPC não se resume a acompanhar gráficos; trata-se de colher benefícios mensuráveis. No processo industrial, isso inclui a redução dos custos operacionais por meio da detecção precoce de problemas e o aumento da eficiência operacional por meio da otimização do processo.

Além disso, você está criando produtos consistentes e de qualidade por meio de baixa variação, o que, por sua vez, resulta em menos produtos desperdiçados por defeitos. No geral, o SPC leva a decisões mais inteligentes e comprovadas por dados, que reduzem as suposições.

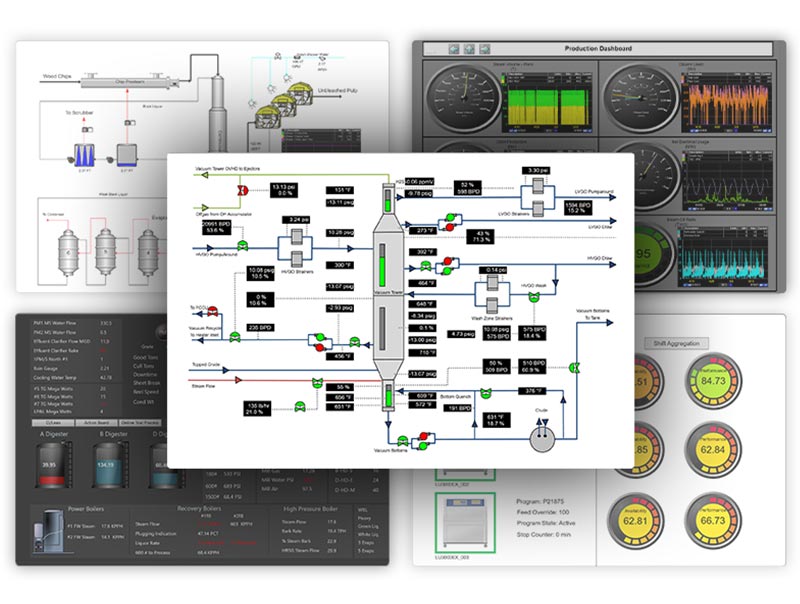

Confira as ferramentas de análise de dados de processos em tempo real do dataPARC e veja como um melhor acesso aos dados pode ajudar sua empresa.

Etapas para implementar o SPC

1. Compreenda o valor

Comece por identificar como o SPC beneficiaria mais o seu local. Pretende reduzir o desperdício? Melhorar a consistência? Considere o panorama geral: como é que outras equipes, como a de manutenção ou engenharia, poderiam aproveitar os mesmos dados?

2. Selecione processos e defina KPCs

Escolha os processos mais críticos para a qualidade ou o desempenho e defina suas Características-chave do processo (KPCs); os recursos mensuráveis que afetam a produção. Os KPCs podem ser uma variedade de métricas diferentes, como tempo de inatividade, velocidade e rendimento. É importante garantir que os recursos que você escolher medir sejam relevantes para o processo.

3. Estabeleça um método de coleta de dados

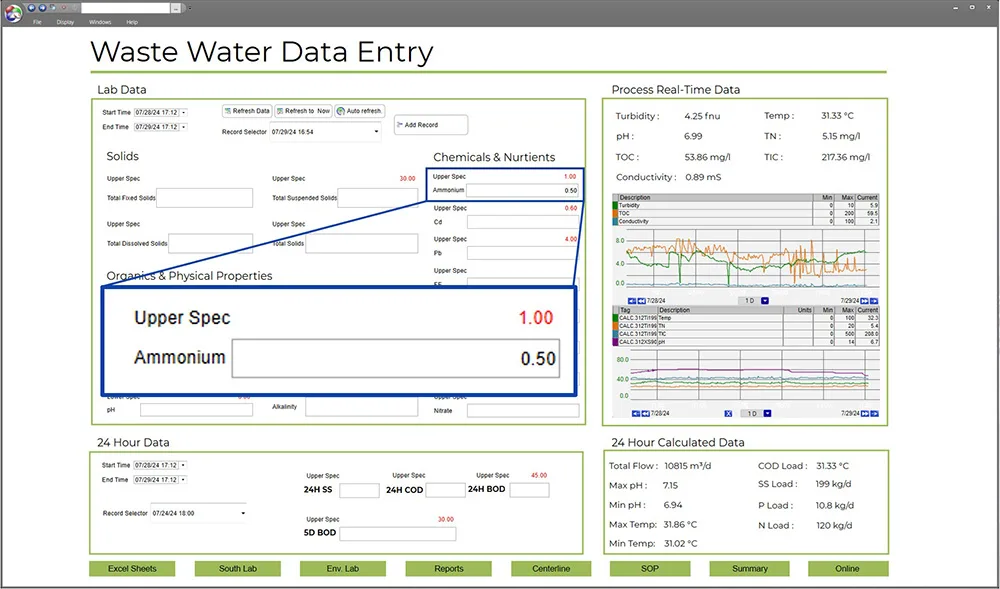

É imperativo ter um método dedicado de coleta de dados. Isso pode ser feito de várias maneiras, como entrada manual de dados (MDE), sensores e controladores lógicos programáveis (PLCs). Embora a coleta automatizada de dados seja amplamente vista como a escolha preferida, é possível usar SPC e dados coletados manualmente juntos.

Embora os dados manuais possam contar a história do que acontece no local, eles vêm com seu próprio conjunto de desafios. Os dados manuais não são atualizados; esses atrasos podem causar longos tempos de reação na resolução de problemas. Além disso, há um risco maior de erro humano. No entanto, com diretrizes de documentação adequadas e coleta de dados programada, os dados manuais podem ser confiáveis e úteis para o SPC.

Os MDEs desempenham um papel fundamental na atualização das operações do local. Com a exibição MDE do dataPARC, os dados manuais são fáceis de coletar e ainda mais fáceis de utilizar com o SPC.

Independentemente do método de coleta, a maioria dos sistemas SPC requer pelo menos 20 pontos de dados para estabelecer uma linha de base, mas esses pontos podem ser obtidos em qualquer frequência que melhor se adapte ao seu sistema. Realisticamente, cada ponto de amostra exigirá frequências de coleta diferentes.

4. Configure gráficos de controle

Os gráficos de controle são vitais para a utilização do SPC. Essas ferramentas são usadas para monitorar, controlar e melhorar os processos ao longo do tempo. Suas exibições visuais demonstram como os processos mudam ao longo do tempo e podem ser usadas para ajudar a determinar condições operacionais normais, como linhas de base ou limites, ou para alertar os usuários sobre variações incomuns. Os gráficos de controle podem ser classificados em duas categorias: gráficos de dados variáveis e gráficos de dados de atributos.

Este exemplo também apresenta zonas sombreadas c, b e a, representando um, dois e três desvios sigma da linha central, respectivamente. Configurar um gráfico de controle é o primeiro passo para utilizar análises avançadas.

Os gráficos de dados variáveis são usados para medir características de qualidade que são medidas em uma variável contínua, como temperatura ou peso. Os gráficos de dados variáveis mais comumente usados são x-bar e R, x-bar e S e I-MR. Os gráficos x-bar e R, assim como os gráficos x-bar e S, são mais adequados para lidar com “dados de subgrupos”, que se referem a dados em que várias amostras são coletadas simultaneamente.

Os gráficos x-bar monitoram a média do subgrupo, os gráficos R rastreiam o intervalo dentro de cada subgrupo e os gráficos S rastreiam o desvio padrão dentro de cada subgrupo. Ao contrário dos outros gráficos variáveis, o I-MR rastreia medições individuais, exibindo o intervalo móvel de pontos de dados individuais.

Os gráficos de dados de atributos medem as características de qualidade com base na contagem, em vez de continuamente. Uma contagem pode ser qualquer tipo de dado discreto e categórico, como o número de pás quebradas em um ventilador ou se uma bomba é aprovada ou reprovada na inspeção. Esses gráficos são mais bem utilizados para promover e alcançar a estabilidade do processo por meio do monitoramento, detecção e sinalização. Mais comumente, os gráficos p, np, c e u são usados para realizar isso.

Os gráficos P e np são mais bem utilizados no acompanhamento de defeitos, permitindo encontrar a proporção de itens defeituosos em uma amostra ou subgrupo escolhido. A contagem de defeitos é melhor feita com gráficos c e u, nos quais os defeitos de uma unidade individual são rastreados, como amassados em uma lata de refrigerante depois que ela sai da linha de produção.

Além dos gráficos de controle, considere outras ferramentas visuais, como gráficos de Pareto e histogramas, que podem ajudá-lo a priorizar problemas decorrentes de defeitos comuns ou dados atípicos crônicos.

Desbloqueie todo o potencial do big data com as ferramentas e recursos do dataPARC.

5. Analise os resultados e tome medidas

Depois de preencher os gráficos, é hora de começar a analisar. Você obterá o máximo de compreensão dos seus gráficos de controlo se os interpretar usando as sete regras do SPC:

- Regra 1: Um ponto além do limite de controlo 3σ; identificando pontos atípicos.

- Regra 2: Oito ou mais pontos em um lado da linha central sem cruzá-la; verificar se há uma mudança proeminente.

- Regra 3: Quatro dos cinco pontos na zona B ou além; verificar se há pequenas mudanças.

- Regra 4: Seis pontos ou mais em sequência aumentando ou diminuindo constantemente; encontrar tendências.

- Regra 5: Dois dos três pontos na zona A; verificar se há uma grande mudança.

- Regra 6: 14 pontos seguidos alternando para cima e para baixo; controle excessivo.

- Regra 7: Qualquer padrão, ciclo ou tendência perceptível/previsível; fora de controle.

A utilização dessas regras permite que você veja sinais de falha antes que eles apareçam. Os defeitos podem aparecer por vários motivos, desde problemas com ferramentas até operadores distraídos.

Alguns exemplos de como isso pode se manifestar são uma diminuição do fluxo em um tubo devido à consistência excessiva do estoque, aumento das vibrações em uma bomba ou uma mudança significativa na temperatura de um reator. Para impedir sinais de falha, tome medidas preventivas para remediar a situação. Ações preventivas podem incluir a criação de alarmes para avisar se uma máquina desligar inesperadamente ou a programação de um relatório ou células MDE para mudar de cor dependendo do seu valor.

Se não detectar o evento antes que ele ocorra, o SPC também pode ajudar na ação corretiva. Os gráficos de controlo, em conjunto com as sete regras, podem mostrar quando os valores dos dados começaram a mudar e ajudar a facilitar a pesquisa da causa dos problemas.

6. Padronizar e dimensionar

Quando encontrar uma implementação bem-sucedida do SPC, certifique-se de documentar o processo, treinar a sua equipa e aplicá-lo a outras áreas, turnos ou locais.

O objetivo é padronizar o sucesso e construir uma cultura de qualidade.

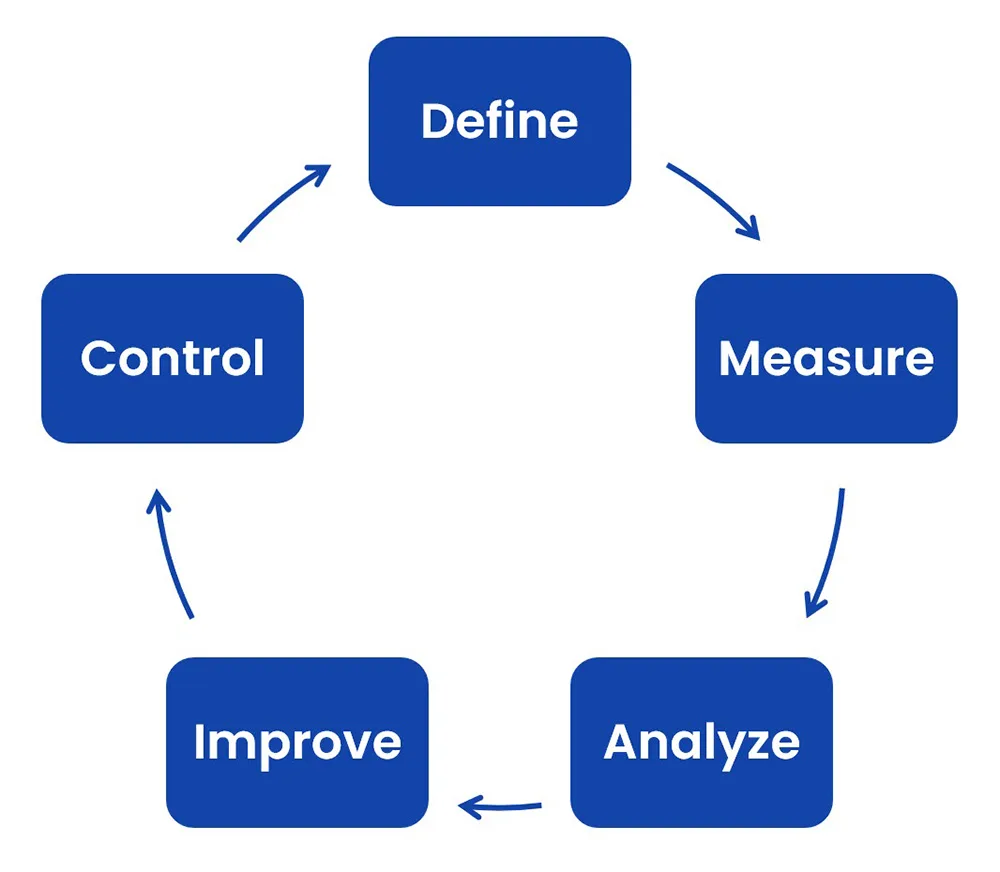

Melhoria contínua

O SPC não é um projeto único; é um ciclo de melhoria contínua. À medida que monitoriza os dados e refina os processos, descobrirá novas oportunidades para melhorar e otimizar. Continue a desafiar os seus benchmarks e a expandir o seu programa SPC para novas áreas do negócio.

O DMAIC fornece uma estrutura organizada para a melhoria contínua, ajudando-o a refinar o SPC ao longo do tempo para impulsionar ganhos consistentes na qualidade do produto e no desempenho do processo.

Considerações finais

O SPC é mais do que apenas gráficos e números; é uma estrutura poderosa para impulsionar a qualidade, a eficiência e a confiança nos seus processos. Seguindo estas etapas, a implementação do SPC pode levar o seu local de trabalho de uma abordagem reativa para uma tomada de decisão proativa e informada. Quer esteja a começar em pequena escala ou a implementar o SPC em todo o local de trabalho, o valor a longo prazo vale bem o esforço.

Perguntas frequentes: Implementação do SPC

- O que é o Controlo Estatístico de Processos?

O Controlo Estatístico de Processos (SPC) é uma abordagem baseada em dados que utiliza técnicas estatísticas para controlar a qualidade dos processos de produção. - Qual é a diferença entre limites de controlo e limites de especificação?

Os limites de controlo são limites estatísticos num gráfico de controlo que representam a variação aceitável dentro de um processo. Os limites de especificação são definidos pelo cliente ou pela empresa, definindo o seu próprio intervalo aceitável para um produto ou processo. - A que processos o SPC pode ser aplicado?

O Controlo Estatístico de Processos pode ser aplicado a qualquer processo. Desde o setor químico ao automóvel, o SPC pode ser implementado em qualquer instalação. - Como os gráficos de controlo ajudam a reduzir defeitos e desperdícios?

Os gráficos de controlo ajudam a alertá-lo para quaisquer variações fora do intervalo que estejam a ocorrer no seu processo. Isso pode ser feito através de um gráfico p, x-bar e S, ou uma das muitas outras opções de gráficos que podem ser utilizadas no SPC.

Confira as ferramentas de análise de dados de processos em tempo real do dataPARC e veja como um melhor acesso aos dados pode ajudar sua empresa.