Fabricantes em todo o mundo estão sendo pressionados a fazer mais com menos. O aumento dos custos, as mudanças nas demandas dos clientes e a necessidade de visibilidade em tempo real estão impulsionando uma grande mudança na forma como as fábricas operam. No entanto, embora o conceito de “manufatura inteligente” possa parecer complexo ou intimidador, começar não precisa ser assim. Esteja você iniciando sua transformação digital ou buscando elevar o desempenho de sua fábrica, este blog irá guiá-lo pelas principais tecnologias, benefícios, desafios e primeiros passos para ajudá-lo a construir uma fábrica mais inteligente e conectada, sem dores de cabeça.

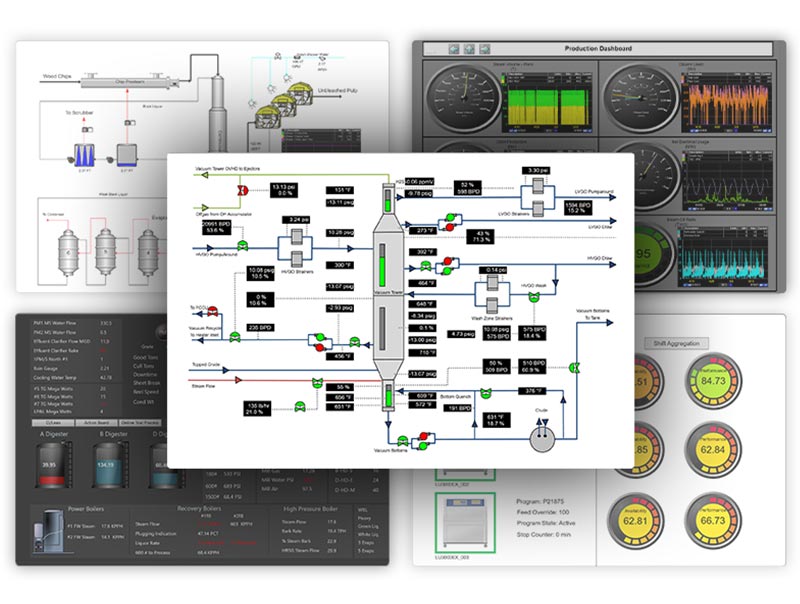

Quebre os silos de dados e obtenha visibilidade em tempo real em toda a sua empresa com o PARCview.

Por que as fábricas inteligentes são importantes agora

A manufatura está se transformando. Diante das demandas em evolução dos clientes, das interrupções na cadeia de suprimentos global, da escassez de mão de obra e da pressão pela sustentabilidade, as empresas estão percebendo que os sistemas tradicionais e desconectados não conseguem mais acompanhar o ritmo. Para se manterem ágeis e resilientes, as operações precisam ser mais inteligentes, rápidas e conectadas.

As fábricas inteligentes oferecem um caminho a seguir. Ao integrar ferramentas digitais como IoT, aprendizado de máquina e análises em tempo real ao ambiente de produção, os fabricantes ganham a capacidade de monitorar processos continuamente, tomar decisões informadas mais rapidamente e responder a problemas antes que eles se agravem.

A mudança para a manufatura inteligente não se resume apenas à tecnologia; trata-se de criar uma cultura mais adaptável e orientada por dados em toda a fábrica. Seja para reduzir o tempo de inatividade, melhorar a qualidade do produto ou obter melhor visibilidade em todas as operações, a construção de uma fábrica inteligente oferece à sua equipe as ferramentas necessárias para ter sucesso hoje e crescer amanhã.

Tecnologias essenciais para fábricas inteligentes

As fábricas inteligentes dependem de uma combinação de tecnologias avançadas que trabalham juntas para permitir visibilidade em tempo real, tomada de decisões inteligentes e automação contínua. Embora cada tecnologia tenha uma função única, é sua integração que realmente libera o potencial da manufatura inteligente. Abaixo estão algumas das tecnologias mais importantes que impulsionam essa transformação:

Internet das Coisas (IoT)

A base de uma fábrica inteligente começa com a conectividade. Dispositivos IoT, sensores, controladores e equipamentos inteligentes coletam dados em tempo real de toda a área de produção. Esse fluxo constante de dados permite o monitoramento centralizado, o acesso remoto e a identificação mais rápida de condições anormais.

Inteligência artificial (IA) e aprendizado de máquina (ML)

A IA e o ML pegam dados brutos e os transformam em inteligência. Desde a previsão de falhas de equipamentos até a otimização do controle de qualidade, essas ferramentas reconhecem padrões que seriam difíceis ou impossíveis de detectar manualmente. Com o tempo, os modelos de aprendizado de máquina melhoram, tornando-se mais precisos e poderosos à medida que mais dados são processados. No entanto, você precisa ter certeza de que seu local está configurado para aproveitar essa tecnologia.

Análise de Big Data

As fábricas inteligentes geram um volume enorme de dados. A análise de big data permite que os fabricantes filtrem essas informações com eficiência, revelando tendências, anomalias e oportunidades de otimização. Ela permite a tomada de decisões informadas em todos os níveis, desde os operadores no chão de fábrica até a liderança executiva.

Computação em nuvem

As plataformas em nuvem fornecem armazenamento escalável e poder de computação para iniciativas de manufatura inteligente. Elas facilitam o acesso a dados de vários locais, a colaboração entre equipes e a execução de ferramentas de análise avançadas, sem o peso da infraestrutura local.

Gêmeos digitais

Um gêmeo digital é uma representação virtual de um processo físico, sistema ou equipamento. Ao simular cenários do mundo real, os fabricantes podem testar mudanças, prever resultados e solucionar problemas sem interromper a produção real. Isso leva a um melhor planejamento e menos surpresas dispendiosas.

Componentes essenciais de uma fábrica inteligente (o que você precisa ter)

As fábricas inteligentes são construídas com base em mais do que apenas tecnologia avançada; elas dependem de integração estratégica e design de sistema bem pensado. Antes de adicionar IA ou análise preditiva, é fundamental estabelecer uma base sólida que garanta que todos os seus sistemas, dados e pessoas estejam conectados e alinhados. Aqui estão os principais componentes que toda fábrica inteligente precisa ter:

Integração e conectividade de dados

No centro de toda fábrica inteligente está um ecossistema de dados conectado. Silos de dados, onde dados de laboratório, manutenção e processos são armazenados em sistemas separados, retardam a tomada de decisões e criam pontos cegos. Uma fábrica inteligente quebra esses silos ao integrar dados de toda a fábrica em um sistema centralizado e acessível.

A integração de dados com o dataPARC unifica as informações e as torna acessíveis a partir de uma plataforma centralizada.

Essa conectividade permite o monitoramento em tempo real, o diagnóstico mais rápido de problemas e a geração de relatórios mais confiáveis. Ela também garante que operadores, engenheiros e líderes trabalhem com base na mesma fonte de verdade.

Análise avançada e aprendizado de máquina

Depois que seus dados são integrados, a próxima etapa é interpretá-los. Fábricas inteligentes usam análise avançada e aprendizado de máquina para extrair insights de dados históricos e em tempo real. Essas ferramentas identificam tendências, destacam ineficiências e prevêem falhas, para que as equipes possam agir de forma proativa, em vez de reativa.

Com o tempo, os algoritmos de aprendizado de máquina se tornam mais precisos, ajudando a ajustar processos, melhorar o rendimento e reduzir o tempo de inatividade não planejado.

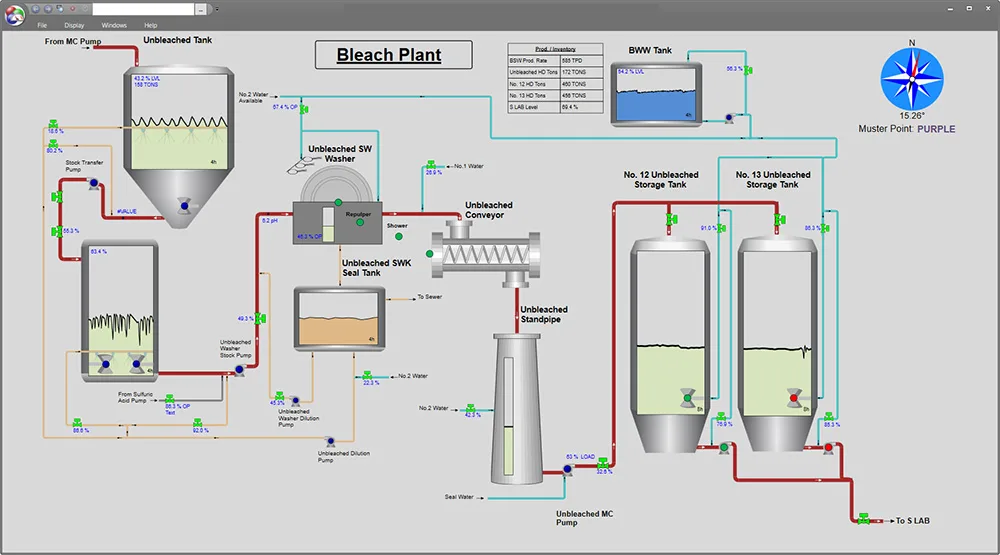

Gêmeos digitais

Um gêmeo digital pode variar de uma réplica virtual dinâmica de um ativo físico, processo ou sistema a um sistema de monitoramento em tempo real do sistema. Ele permite que as equipes simulem diferentes cenários de produção, testem mudanças com segurança ou prevejam o impacto de ajustes sem interromper as operações. Ele permite o monitoramento do ativo a partir de um local remoto.

Esse tipo de monitoramento em tempo real é inestimável para a melhoria contínua, o planejamento da capacidade e a identificação de problemas antes que eles afetem a produção.

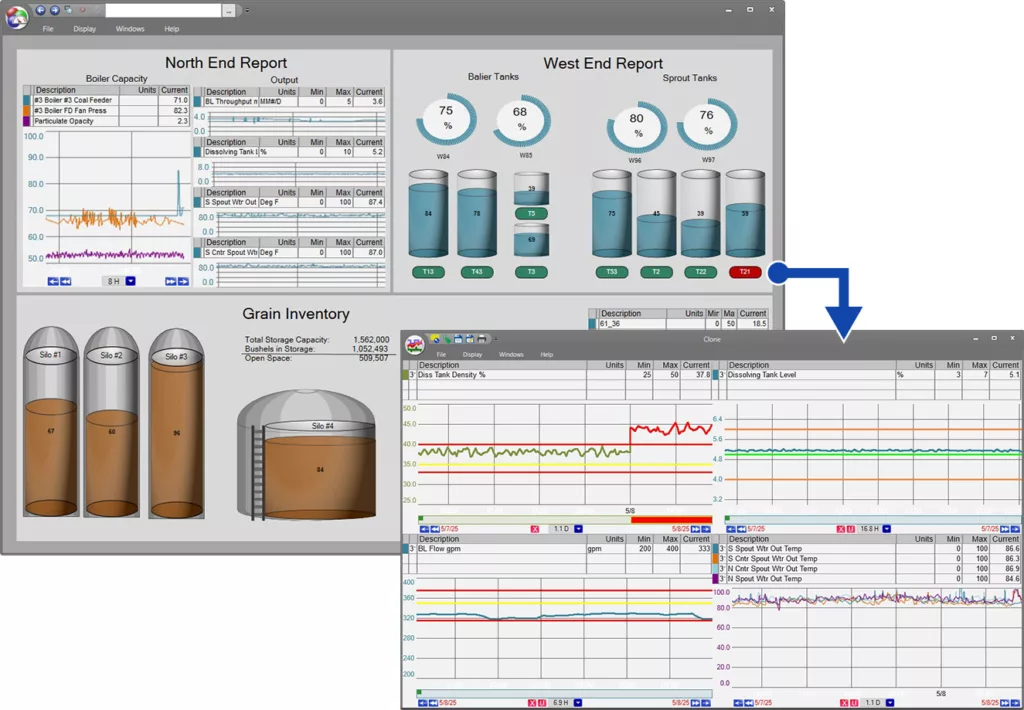

Este gráfico de visão geral do processo é um exemplo de gêmeo digital. Os dados em tempo real dos ativos físicos são espelhados virtualmente. Esse tipo de gêmeo digital ajuda os operadores a monitorar e otimizar processos para melhorar o desempenho e a tomada de decisões.

Automação de processos

A automação é a base da manufatura inteligente; não apenas a robótica, mas também tarefas como geração de relatórios, atualizações de estoque e respostas a alarmes. Ao automatizar processos repetitivos ou sensíveis ao tempo, os fabricantes podem reduzir erros, melhorar a consistência e liberar a equipe para se concentrar em trabalhos de maior valor.

A automação inteligente também melhora a adaptabilidade. Quando integrados a ferramentas de análise e visualização, os sistemas automatizados podem se ajustar com base nas condições em tempo real.

Esses componentes funcionam melhor quando implantados juntos. Um ambiente conectado e automatizado, alimentado por dados precisos e insights preditivos, ajuda os fabricantes a se adaptarem rapidamente, otimizarem continuamente e operarem de forma mais inteligente.

Os benefícios: por que as fábricas inteligentes valem a pena

As fábricas inteligentes oferecem mais do que apenas ferramentas atualizadas. Elas criam um ambiente conectado e eficiente, onde as decisões são mais rápidas, os processos são mais confiáveis e as equipes podem agir com confiança.

Com sistemas integrados e visibilidade em tempo real, os fabricantes podem reduzir o tempo de inatividade, detectar problemas de qualidade mais cedo e fazer melhor uso dos recursos. Essas melhorias não apenas reduzem os custos, mas também apoiam o crescimento e a adaptabilidade a longo prazo em um mercado em rápida mudança.

Explore o caminho para uma fabricação mais inteligente. Obtenha hoje mesmo sua cópia do Building the Smart Factory (Construindo a fábrica inteligente).

Desafios do mundo real e como evitá-los

A adoção da manufatura inteligente pode trazer obstáculos. Muitas fábricas enfrentam problemas ao tentar conectar ferramentas modernas a sistemas mais antigos. A integração requer planejamento, e nem todas as plataformas funcionam bem juntas.

A segurança cibernética é outra preocupação. Mais conectividade significa mais exposição, por isso é importante proteger seus dados e sistemas contra ameaças externas.

O treinamento da força de trabalho também é fundamental. As equipes precisam de suporte e ferramentas fáceis de usar. Escolher um software com uma interface amigável pode reduzir o tempo de treinamento e facilitar a adoção.

Por fim, o investimento inicial pode parecer assustador. Comece pequeno, comprove o valor logo no início e expanda no seu próprio ritmo.

Seu plano passo a passo para iniciar uma fábrica inteligente

Começar sua jornada de manufatura inteligente não precisa ser assustador. Aqui está um roteiro simples para ajudá-lo a seguir em frente com clareza e propósito.

- Avalie suas operações atuais

Faça um balanço dos seus sistemas, fontes de dados e pontos fracos existentes. Identifique áreas onde uma melhor visibilidade ou automação teria um impacto imediato. - Defina metas claras

Decida o que é sucesso. Metas comuns incluem reduzir o tempo de inatividade, melhorar a qualidade do produto ou otimizar relatórios manuais. - Escolha as ferramentas certas

Selecione tecnologias que se encaixem nas suas metas e funcionem com sua infraestrutura existente. Procure soluções que ofereçam flexibilidade e facilidade de integração. - Comece pequeno

Comece com uma linha ou área de processo. Comprove o valor e, em seguida, expanda com base no que funciona. - Treine e dê suporte à sua equipe

Certifique-se de que sua equipe esteja pronta para usar as novas ferramentas. Escolha plataformas intuitivas para reduzir a curva de aprendizado. - Monitore, ajuste e dimensione

Acompanhe os resultados. Use o que você aprendeu para melhorar, expandir e agregar mais valor a outras partes da fábrica.

Como o dataPARC simplifica a jornada

Implementar a fabricação inteligente não significa necessariamente começar do zero. O dataPARC ajuda as equipes a dar passos significativos, aproveitando os sistemas que já estão em vigor.

Funciona com o que você já tem

O dataPARC se integra facilmente aos sistemas existentes, facilitando a conexão de dados de historiadores de processos, sistemas de laboratório e equipamentos sem grandes mudanças na infraestrutura.

Visualização em tempo real

De painéis interativos a tendências e gráficos detalhados, o dataPARC oferece aos usuários uma visão ao vivo de sua fábrica. Isso ajuda as equipes a identificar problemas mais rapidamente, monitorar KPIs e tomar decisões confiantes no momento.

Um painel em tempo real destaca um tanque fora das especificações. Com um clique, os operadores podem acessar tendências detalhadas para diagnosticar rapidamente o problema.

Escalável e econômico

Com licenciamento baseado em tags e acesso ilimitado de usuários, o dataPARC permite que você comece em uma área e expanda no seu próprio ritmo, sem a pressão de grandes custos iniciais.

Fácil de usar e focado no operador

Projetado para engenheiros e operadores, o dataPARC é intuitivo e flexível. Ele reduz a carga de treinamento e coloca as equipes em operação rapidamente, mesmo em ambientes de alta rotatividade.

Criado para ação

Esteja você rastreando alarmes, gerando relatórios ou alimentando dados para ferramentas de IA, o dataPARC reúne todas as suas informações para apoiar decisões rápidas e informadas e impulsionar a melhoria contínua.

Considerações finais: comece pequeno, pense grande

A construção de uma fábrica inteligente não acontece da noite para o dia. As transformações mais bem-sucedidas começam com um objetivo claro, um pequeno piloto e as ferramentas certas para apoiar o crescimento ao longo do tempo.

Concentre-se primeiro na visibilidade e integração. Quando seus dados estiverem fluindo e sua equipe puder agir com base neles, a implementação de ferramentas mais avançadas, como IA e gêmeos digitais, se tornará muito mais fácil.

A manufatura inteligente não é apenas um projeto, é uma mentalidade. Começando pelo básico e expandindo com intenção, você pode criar uma operação mais conectada, eficiente e resiliente, pronta para o que vier a seguir.

Perguntas frequentes: Construindo uma fábrica inteligente

- O que é uma fábrica inteligente?

Uma fábrica inteligente é uma instalação de produção altamente digitalizada e conectada que usa dados em tempo real, automação e análises avançadas para otimizar as operações, melhorar a eficiência e apoiar a melhoria contínua. - Por que os fabricantes devem investir em fábricas inteligentes?

As fábricas inteligentes reduzem custos, aumentam a produtividade e melhoram a qualidade, fornecendo visibilidade em todas as etapas do processo de produção. Elas também ajudam os fabricantes a se adaptarem mais rapidamente às mudanças do mercado e a atingirem as metas de sustentabilidade. - Quais tecnologias são usadas em uma fábrica inteligente?

As principais tecnologias incluem sensores IoT, historiadores de dados, análises avançadas, IA/ML, robótica e sistemas de execução de manufatura (MES). O dataPARC abrange muitas dessas tecnologias e, juntas, elas criam um ecossistema conectado para monitoramento e tomada de decisões em tempo real. - Como começar a construir uma fábrica inteligente?

A maioria das empresas começa integrando fontes de dados e melhorando a visibilidade. Estabelecer uma base de dados confiável, como integrar dados de processo, qualidade e meio ambiente em uma única plataforma, costuma ser o primeiro passo antes de adicionar recursos mais avançados. - Qual é o papel dos dados em uma fábrica inteligente?

Os dados são a espinha dorsal de uma fábrica inteligente. Eles permitem o monitoramento em tempo real, a análise preditiva e o controle automatizado. Sem uma visão unificada dos dados nos sistemas de TI e OT, as iniciativas de fábricas inteligentes podem parar ou não conseguir se expandir. - Quais desafios as empresas enfrentam ao fazer a transição para uma fábrica inteligente?

Os desafios comuns incluem dados isolados, alto investimento inicial, preocupações com segurança cibernética e adoção pelos funcionários. Eles podem ser resolvidos com implementação em fases, forte gestão de mudanças e a infraestrutura de dados certa.

Explore o caminho para uma fabricação mais inteligente. Obtenha hoje mesmo sua cópia do Building the Smart Factory (Construindo a fábrica inteligente).