Réduire les temps d’arrêt augmente la productivité, réduit les coûts et diminue les accidents. Un logiciel de suivi des temps d’arrêt peut être utilisé pour aider à réduire les temps d’arrêt. Savoir pourquoi le procédé s’arrête est essentiel pour le réduire.

Surveillez, rapportez et analysez les pertes de production dues aux temps d’arrêt non planifiés, à la mauvaise qualité et aux problèmes de performance.

Qu’est-ce que le temps d’arrêt ?

Le temps d’arrêt est toute période pendant laquelle un procédé n’est pas en fonctionnement. Cependant, tous les temps d’arrêt ne se valent pas. Il existe deux types de temps d’arrêt : planifiés et non planifiés.

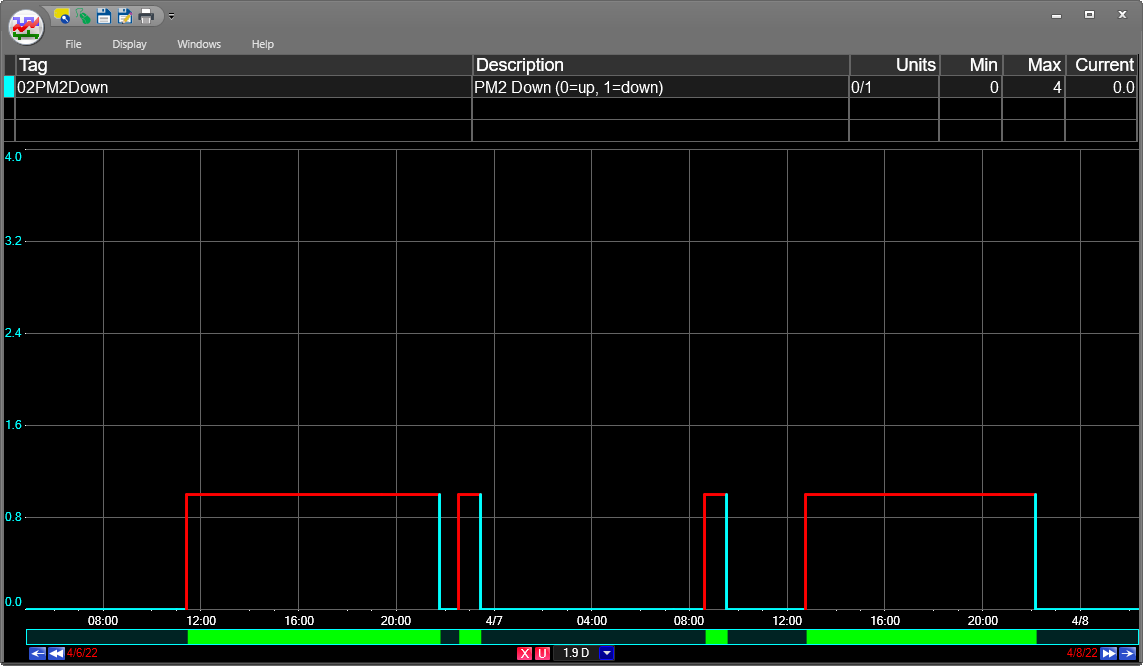

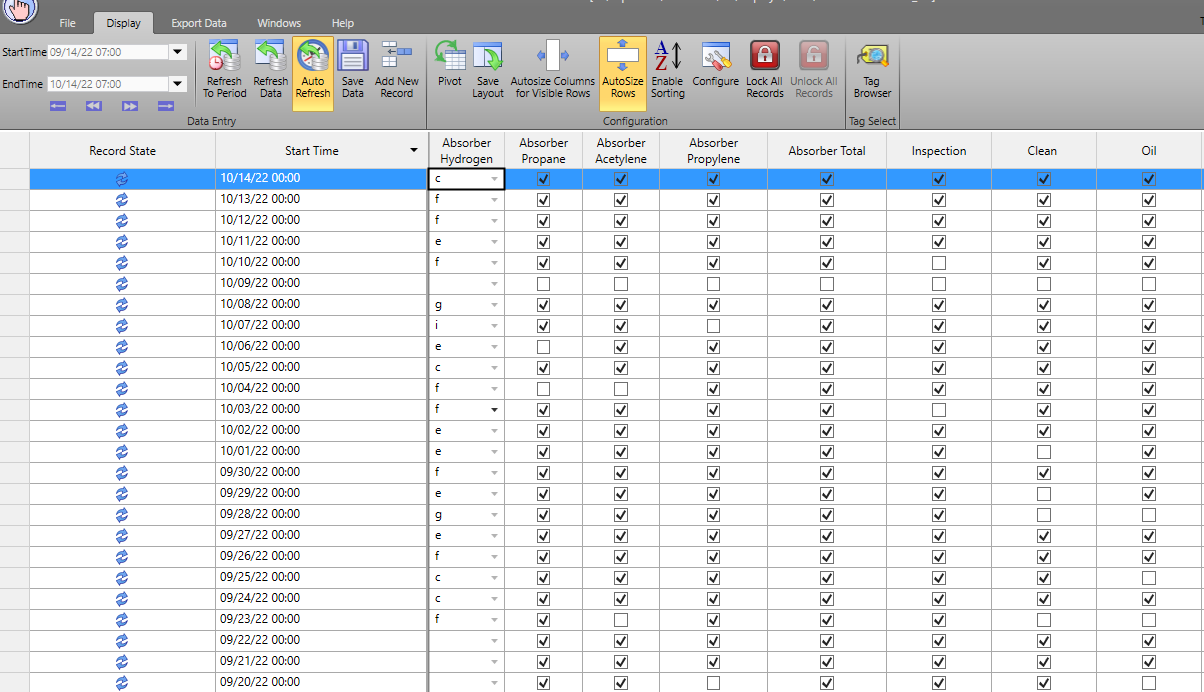

Les événements de temps d’arrêt sont représentés visuellement dans le logiciel de tendances de procédés de dataPARC.

Qu’est-ce qu’un temps d’arrêt planifié ?

Un temps d’arrêt planifié correspond à un moment programmé par la production pour arrêter le procédé. Le temps d’arrêt planifié est nécessaire pour entretenir les machines en effectuant des inspections, des nettoyages et des remplacements de pièces.

Le temps d’arrêt planifié permet aux opérations de s’organiser, de planifier et de se préparer au temps d’arrêt. Ils peuvent se coordonner avec les sous-traitants, commander des pièces et planifier les tâches à accomplir pendant l’arrêt du procédé. Les arrêts planifiés peuvent être organisés afin que le personnel ait des tâches à accomplir et les outils nécessaires à portée de main.

Qu’est-ce qu’un temps d’arrêt non planifié ?

Un temps d’arrêt non planifié survient lorsque la machine ou le procédé est arrêté en raison d’un événement non programmé. Cela peut être dû à une casse de pièce, un manque de matière, une coupure de courant, etc. Le temps d’arrêt non planifié est imprévisible et doit être ciblé lorsqu’on cherche à réduire les temps d’arrêt globaux.

Importance de la réduction des temps d’arrêt non planifiés

Le temps d’arrêt non planifié est nettement plus coûteux et dangereux que le temps d’arrêt planifié. Puisque le temps d’arrêt non planifié est imprévisible et que le procédé peut s’arrêter pour de nombreuses raisons, il est impossible d’être préparé à chaque situation.

Attendre des pièces ou le personnel nécessaire pour résoudre un problème prend du temps et peut signifier que la machine restera à l’arrêt plus longtemps. Un temps d’arrêt plus long, c’est moins de temps de production, ce qui affecte directement le résultat net.

Un autre coût attribué aux arrêts non planifiés est la production de produits invendables et le gaspillage de matières. La période juste avant, pendant et au redémarrage du procédé tend à générer des produits de qualité inférieure.

Le temps d’arrêt non planifié peut être à l’origine de quasi-accidents ou d’accidents. Pendant un temps d’arrêt non planifié, l’objectif est de remettre la machine ou le procédé en marche le plus rapidement possible. Cette pression peut créer un environnement stressant et chaotique, amenant les personnes à réagir plutôt qu’à prendre le temps de réfléchir à la meilleure solution.

Réduire les temps d’arrêt non planifiés peut aider à diminuer les coûts d’exploitation globaux. Cela réduit également les situations imprévisibles pour les employés, diminuant ainsi la probabilité d’accidents.

Comment réduire les temps d’arrêt

Il existe de nombreuses raisons aux temps d’arrêt des procédés, et plusieurs approches peuvent être nécessaires pour les réduire.

1. Suivre les temps d’arrêt

Avant de passer aux étapes de réduction des temps d’arrêt, il est essentiel de les suivre. Le suivi des temps d’arrêt permet de voir pourquoi le procédé s’arrête et fournit un indicateur pour savoir s’il s’améliore.

Les données collectées lors du suivi des temps d’arrêt seront utilisées pour aider à les réduire. Envisagez de collecter les données suivantes pour chaque occurrence d’arrêt :

- Durée

- Raison/Cause

- Produit au moment de l’arrêt

- Zone de procédé

- Équipe ou quart

- Commentaires de l’opérateur

- Autres attributs, tels que les événements environnementaux dus aux temps d’arrêt, les déchets collectés pendant la durée, les préoccupations de sécurité, etc.

Ces données peuvent être collectées manuellement, mais un système automatisé garantira que les données sont recueillies pour chaque événement. Des données plus cohérentes aideront à réduire les temps d’arrêt.

Un logiciel de suivi des temps d’arrêt peut automatiser et aider à organiser les temps d’arrêt. Quelques points à considérer lors de la recherche d’un logiciel de suivi des temps d’arrêt :

- Facilité d’utilisation

- Capture automatiquement les événements de temps d’arrêt

- Enregistre la cause du temps d’arrêt et d’autres données

- Analyse les données et les événements

- S’intègre aux données de procédé

Il existe de nombreuses options de logiciels de suivi des temps d’arrêt sur le marché. Certains sont des applications dédiées au suivi des temps d’arrêt, tandis que d’autres, comme PARCview de dataPARC, peuvent offrir une suite d’outils d’analyse de fabrication incluant un module de suivi des temps d’arrêt. Le bon choix est celui qui sera utilisé de façon régulière.

Vous souhaitez améliorer votre OEE ? Téléchargez le guide complet de l’OEE et obtenez tout ce dont vous avez besoin pour mettre en œuvre, analyser et améliorer l’OEE dans votre usine.

2. Surveiller la production

Disposer d’un système de surveillance de la production peut également aider à réduire les temps d’arrêt.

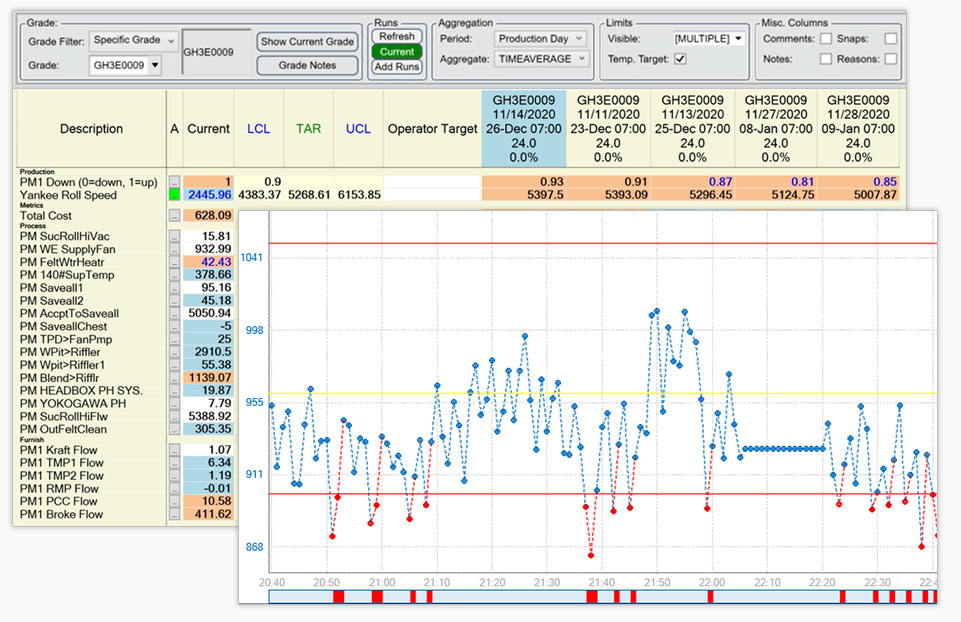

Des tendances de procédé visibles aux postes opérateurs offrent une vue de l’évolution du procédé dans le temps et si les variables évoluent ou restent stables.

Des tableaux de bord de production en temps réel peuvent être utilisés pour afficher les données qualité, transmettant l’information directement du laboratoire aux opérations. Cela garantit que le produit reste en permanence conforme à la qualité.

Les alarmes peuvent être utilisées seules ou en combinaison avec les tendances et les tableaux de bord pour avertir les opérateurs en cas de conditions anormales. Cela leur permet de réagir plus rapidement, évitant potentiellement un arrêt.

3. Créer un planning de maintenance préventive

La maintenance préventive a lieu pendant les temps d’arrêt planifiés ou pendant que le procédé fonctionne. Le remplacement de pièces pendant les temps d’arrêt planifiés permet au site de commander les pièces nécessaires et de s’assurer que le personnel adéquat est présent pour effectuer les tâches, économisant ainsi du temps et de l’argent.

La maintenance régulière pendant le fonctionnement du procédé, comme l’ajout ou le changement d’huiles lubrifiantes et le nettoyage, peut aider à augmenter la durée de vie des pièces.

Une fois le planning créé, il peut être suivi pour garantir l’accomplissement des tâches. MDE (Saisie manuelle de données de PARCview) peut être configuré sur un planning horaire et intégré avec des alertes. Si une tâche est oubliée, un message de rappel peut être envoyé à l’opérateur ou transmis à un superviseur.

Les données de maintenance peuvent être capturées et numérisées pour aider à prédire les événements de temps d’arrêt, facilitant ainsi l’élaboration de plannings de maintenance préventive.

L’enregistrement des données de maintenance préventive permet aux sites de les analyser en parallèle avec les données de temps d’arrêt et de procédé. Des corrélations peuvent apparaître et aider à orienter la maintenance nécessaire et à réduire les temps d’arrêt.

4. Fournir un support décisionnel aux opérateurs

Les arrêts non planifiés sont inévitables et ne peuvent pas être complètement éliminés, donc une priorité pour réduire les temps d’arrêt doit aussi être de réduire la durée lorsqu’un événement de temps d’arrêt survient.

Créer des outils et des guides de dépannage à disposition des opérateurs en cas d’arrêt aidera à remettre le procédé en marche plus rapidement.

Pour relancer le procédé, les opérateurs doivent savoir pourquoi il s’est arrêté au départ. Fournir aux opérateurs les ressources nécessaires pour trouver la cause racine est essentiel pour résoudre rapidement le problème.

Les tableaux de bord de procédé, les tendances, l’Analyse des 5 pourquoi et les workflows peuvent aider à déterminer la cause racine.

Les Tendances, tableaux de bord et Lignes Centrales peuvent attirer l’attention sur des changements significatifs dans le procédé. L’affichage Ligne Centrale de dataPARC est un rapport tabulaire avec des statistiques basées sur les cycles de production. Ce format permet de garantir la cohérence du procédé et de signaler les variables qui sortent des conditions ou limites d’exploitation passées.

Les Lignes Centrales permettent une détection précoce des défauts et des alertes de déviation du procédé, afin que les opérateurs puissent réagir rapidement pour réduire les événements de temps d’arrêt non planifiés.

Un workflow ou une Analyse des 5 pourquoi préconfigurée peut également aider à identifier la cause racine et la solution suggérée.

5. Réaliser une analyse DMAIC

Les suggestions ci-dessus sont des points de départ pour réduire les temps d’arrêt. Si celles-ci sont en place, le processus DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler) peut être utilisé. C’est un outil fondamental du LEAN manufacturing et il peut être utilisé pour aider à réduire les temps d’arrêt.

Définir

Tout d’abord, il faut définir le procédé, le moment où il est considéré comme à l’arrêt, et établir une liste des raisons potentielles.

Pour chaque procédé, déterminez comment il est identifié comme en fonctionnement ou non.

Pour de nombreux logiciels de suivi des temps d’arrêt, une balise/variable est nécessaire pour indiquer quand le procédé est considéré comme à l’arrêt. Si une balise spécifique n’existe pas, envisagez une utilité alimentant le procédé, comme la vapeur, l’eau ou la pression. Tant qu’il existe une valeur claire indiquant si le procédé fonctionne ou non, cette variable peut être utilisée.

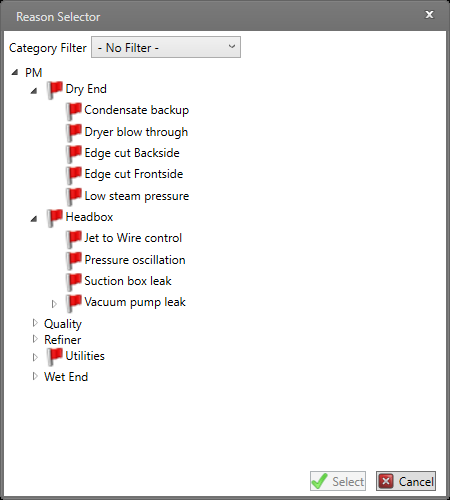

Il est également nécessaire de faire un brainstorming pour établir une liste des raisons potentielles de temps d’arrêt avant de suivre les événements. Cette liste/arbre des raisons peut être partagée ou propre à chaque zone de procédé.

Attribuer des raisons aux événements de temps d’arrêt fournit des données qui pourront être utilisées pour réduire les temps d’arrêt à l’avenir.

Ces raisons doivent inclure à la fois les causes planifiées et non planifiées. Pendant la phase d’analyse, les raisons planifiées peuvent être filtrées pour se concentrer sur les temps d’arrêt non planifiés. Pour plus d’informations sur la création d’un arbre des raisons, voir 5 étapes pour exploiter le potentiel de vos données.

Mesurer

Mesurer et attribuer une raison au temps d’arrêt est une étape essentielle pour pouvoir le réduire. Disposer d’un logiciel de suivi des temps d’arrêt robuste facilitera la mesure des temps d’arrêt. Veillez à capturer les événements de temps d’arrêt : qui, quoi, quand, où et pourquoi.

Une raison peut être attribuée une fois que le logiciel de suivi des temps d’arrêt a enregistré l’événement.

Certains systèmes peuvent attribuer automatiquement des raisons en fonction d’un code d’erreur de la machine. Les utilisateurs peuvent vérifier la raison ou la sélectionner dans l’arbre des raisons prédéfini.

Des informations supplémentaires peuvent être utiles à capturer pour la phase d’analyse. Vous pouvez envisager de permettre aux utilisateurs de saisir des commentaires libres en plus de la raison prédéfinie pour expliquer davantage pourquoi un événement de temps d’arrêt s’est produit. Si vous utilisez PARCview, le champ « preuve » peut être configuré pour capturer d’autres données de procédé importantes pendant la durée de l’événement.

Analyser

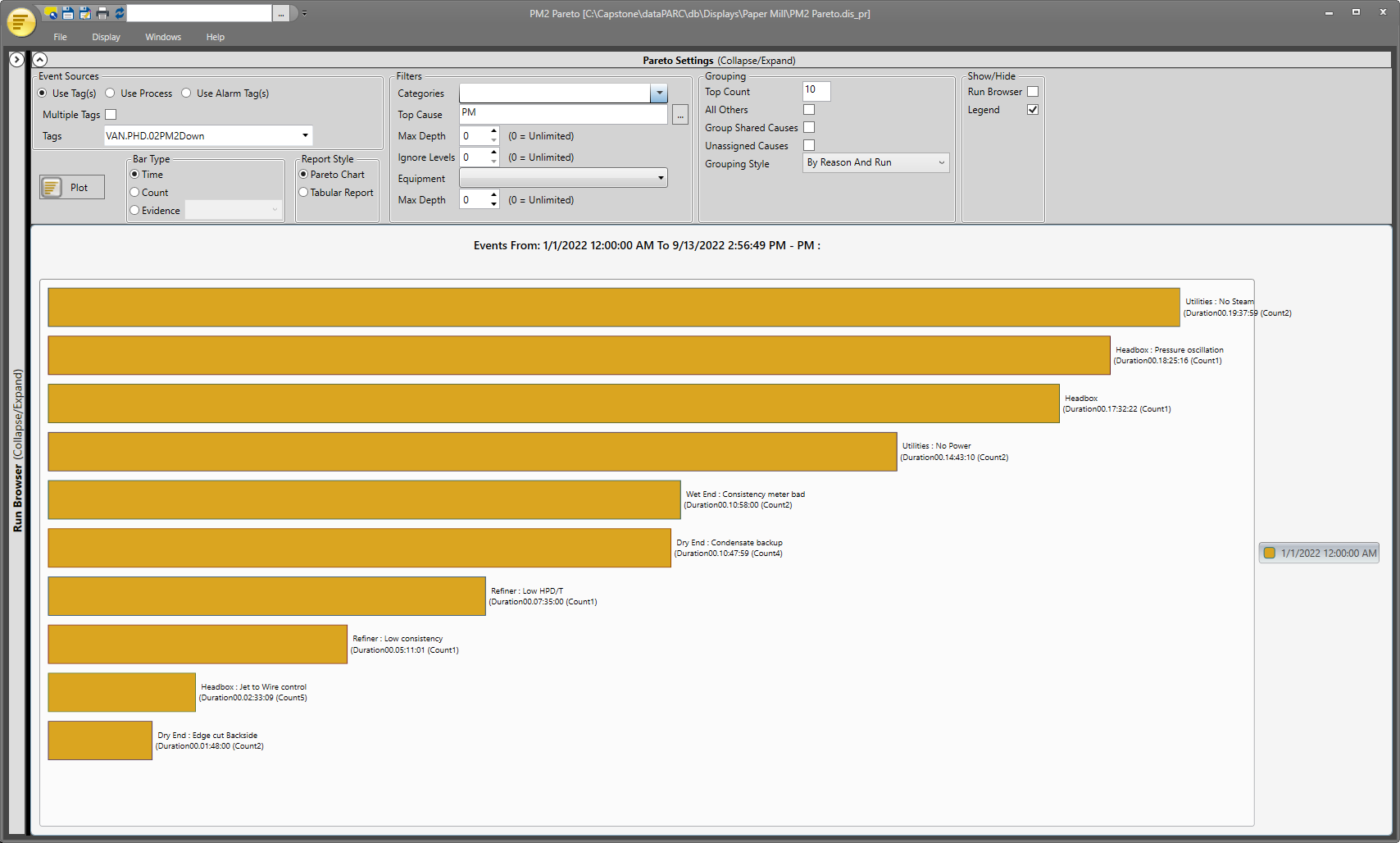

Maintenant que le temps d’arrêt est enregistré et catégorisé, il peut être analysé. Les diagrammes de Pareto sont utiles pour analyser les événements de temps d’arrêt. Les données peuvent être représentées sur un Pareto par durée ou par nombre d’événements.

Les diagrammes de Pareto peuvent vous aider à analyser les événements de temps d’arrêt et à identifier les causes les plus significatives.

Prenez en compte d’autres données clés du procédé telles que les préoccupations de sécurité, les risques environnementaux ou les matières gaspillées, en plus de la durée des événements, pour déterminer quelle cause de temps d’arrêt sera la plus bénéfique à cibler et à réduire.

Ce n’est pas toujours la raison ayant causé le plus de minutes d’arrêt au total qui doit être ciblée.

Par exemple, un événement ayant causé 15 heures de temps d’arrêt mais dû à une pièce faible et peu susceptible de se reproduire, contre une cause qui survient chaque mois mais n’a entraîné qu’environ 75 minutes de temps d’arrêt à chaque fois. L’événement récurrent sera plus bénéfique à améliorer.

Améliorer

Pour réduire une cause de temps d’arrêt, examinez à la fois comment prévenir l’événement et comment relancer le procédé lorsqu’il survient. Les deux approches sont nécessaires pour réduire les temps d’arrêt.

Pensez à la fréquence des inspections, des nettoyages, à la durée de vie des pièces et s’il est possible de les remplacer selon un planning plutôt que d’attendre leur défaillance pendant le fonctionnement du procédé. Référez-vous au planning de maintenance préventive et mettez-le à jour si nécessaire.

Déterminez la meilleure façon de réduire les causes de temps d’arrêt les plus impactantes ou d’en limiter les effets. Une matrice de rentabilité peut aider à identifier les solutions les plus efficaces et les moins coûteuses.

Contrôler

Continuez à mesurer et analyser les temps d’arrêt pour vous assurer que les éléments réduits ne réapparaissent pas. Répétez le cycle et ciblez une autre raison. Des workflows et des SOP (procédures opératoires standard) peuvent être créés pour aider à garder le contrôle.

Conclusion

La réduction des temps d’arrêt non planifiés nécessite plusieurs approches : trouver les bons outils et logiciels pour le suivi et la surveillance est essentiel pour réduire les temps d’arrêt. Des données sont nécessaires pour améliorer à la fois la prévention des événements futurs et la réduction de la durée lorsque le procédé s’arrête.

Un logiciel de suivi des temps d’arrêt peut aider à enregistrer, organiser et examiner les événements de temps d’arrêt, vous permettant de réduire plus efficacement les temps d’arrêt dans votre processus de fabrication. PARCview de dataPARC intègre le suivi des temps d’arrêt et la surveillance des procédés dans un programme convivial.

FAQ : Réduction des temps d’arrêt

- Qu’est-ce qui compte comme temps d’arrêt ?

Le temps d’arrêt correspond à tout moment où la machine n’est pas en fonctionnement, ce qui peut être programmé pour la maintenance de routine, le changement d’équipe ou dû à une casse inattendue d’une pièce de machine. Le temps d’arrêt peut durer de quelques minutes à plusieurs heures, voire plusieurs jours ; cependant, lorsqu’il s’agit de décider quels temps d’arrêt cibler, tous ne sont pas traités de la même manière. - Pourquoi est-il important de suivre et de catégoriser les temps d’arrêt ?

Suivre et catégoriser les temps d’arrêt, même en temps d’arrêt planifiés et non planifiés, vous donnera une idée de là où concentrer vos efforts. Il n’est pas idéal d’essayer de réduire les temps d’arrêt planifiés, car ils sont nécessaires et permettent à la machine de fonctionner sur le long terme. La création de catégories permet aux sites de visualiser les données sur les problèmes récurrents qui leur causent des temps d’arrêt, plutôt que de simplement avoir un « ressenti » à ce sujet. Avec les données, ils peuvent établir un plan d’action pour les réduire. - Quel niveau de détail dois-je capturer sur un événement de temps d’arrêt ?

Plus il y a de détails, mieux c’est, mais au minimum le qui, quoi, quand, où, pourquoi et comment. Cela inclut généralement l’ID de la machine, l’équipe, le produit en cours, la durée du temps d’arrêt, les codes d’erreur et toute note supplémentaire pouvant aider à l’analyse ultérieure.