Qu’est-ce qu’un jumeau numérique dans la transformation numérique de la fabrication ?

Dans un précédent article de blog, nous avons expliqué que le langage contemporain de l’industrie ou les mots à la mode peuvent créer de la confusion. Un exemple courant de mot à la mode dans le secteur des procédés pouvant prêter à confusion est le concept de transformation numérique de la fabrication ou d’un « jumeau numérique ». Les clients s’y intéressent et les fournisseurs le mettent en avant. Mais qu’est-ce qu’un jumeau numérique exactement ? Nous avons décidé de commencer par la définition de Wikipédia :

« Un jumeau numérique est une simulation multiphysique, multi-échelle et probabiliste intégrée d’un véhicule ou d’un système tel que construit, qui utilise les meilleurs modèles physiques disponibles, les mises à jour des capteurs, l’historique de la flotte, etc., pour refléter la vie de son jumeau volant correspondant »

« Un jumeau numérique est une réplique numérique en temps réel d’un dispositif physique »

Selon les définitions, un jumeau numérique peut aller d’un Écran graphique HMI affichant des données en temps réel de l’actif réel à un modèle de simulation basé sur les premiers principes permettant une analyse de scénarios « et si » en temps réel concernant l’actif.

Le premier exemple est omniprésent et réalisé rapidement et de manière rentable. Le second, en revanche, est très spécialisé et nécessite un effort considérable pour être mis en œuvre.

Avec la technologie des jumeaux numériques offrant une vaste gamme de possibilités, définir une solution de jumeau numérique dans le secteur de la transformation numérique de la fabrication nécessite une approche ciblée. Dans la fabrication généralisée, les jumeaux numériques peuvent simplement refléter les systèmes physiques. Dans un processus de production, les jumeaux numériques peuvent être conçus de manière complexe pour modéliser des procédés chimiques et physiques complexes.

Ces modèles ne se contentent pas de reproduire un actif physique, ils simulent également les interactions entre différentes variables de procédé en temps réel. Cette capacité permet une compréhension approfondie et une optimisation des procédés critiques dans des industries telles que la chimie, le pétrole et gaz, et la pharmacie.

La solution de jumeau numérique spécifique choisie doit donc correspondre directement aux défis et objectifs uniques de l’exploitation. Cela garantit que la technologie est appliquée de manière à maximiser l’efficacité. Ainsi qu’à améliorer la maintenance prédictive et à optimiser la performance globale de la production

Plutôt que de considérer le jumeau numérique comme une solution universelle, posez-vous cette question : « Quels sont mes besoins en matière de jumeau numérique ? » C’est un cas classique où il ne faut pas laisser la technologie définir votre problème, mais plutôt laisser votre problème définir la technologie.

Étapes pour intégrer les jumeaux numériques dans les industries de procédés

Dans de nombreux scénarios, tant dans la transformation numérique de la fabrication que dans l’industrie des procédés au sens large, l’objectif ultime est d’équiper les opérateurs d’usine et les experts métier d’informations numériques complètes. Plus ils en savent sur un actif, plus cela facilite le dépannage et l’optimisation opérationnelle.

Première étape : Collecte et stockage des données

La première étape pour optimiser les opérations grâce aux jumeaux numériques consiste en une évaluation des données. Il est essentiel de connaître les pratiques de collecte et de stockage des données de votre installation. Il est impératif que votre usine soit équipée d’un data historien robuste. Un système capable de capturer et de stocker en toute sécurité les données de tous les capteurs critiques. Cette tâche fondamentale est vitale pour les usines de transformation numérique de la fabrication et de l’industrie des procédés, car elle sous-tend toute l’infrastructure numérique.

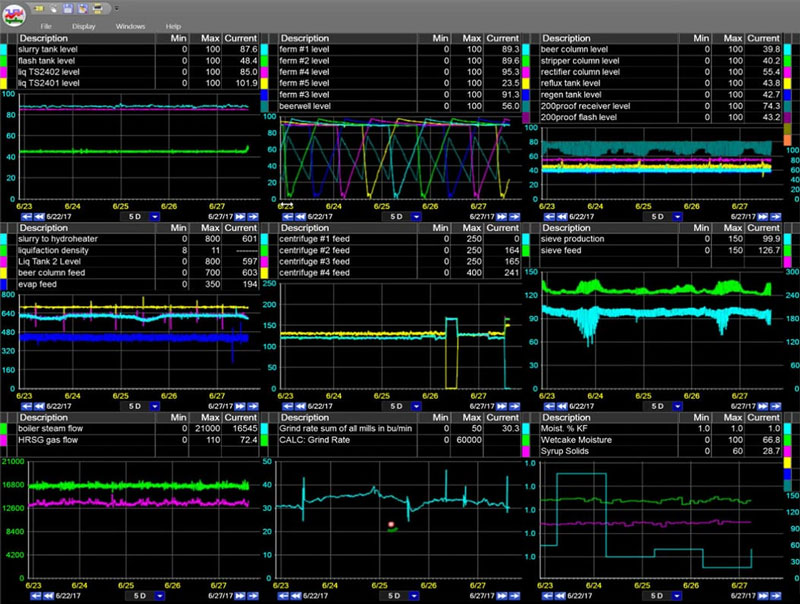

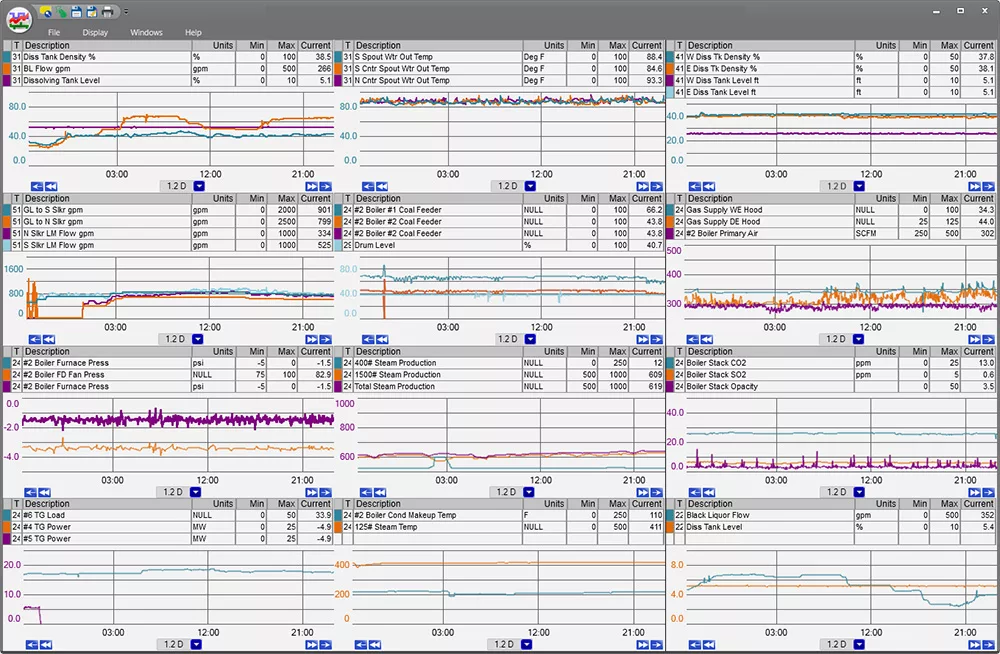

L’affichage multi-tendances présentant des données en temps réel n’est possible qu’avec la collecte et le stockage des données. Cette visualisation aide à suivre la performance dans le temps et sert de première étape pour construire des jumeaux numériques précis.

- Capture complète des données : Le data historien doit non seulement capturer chaque point de données pertinent, mais le faire avec une grande fidélité et précision. Cela inclut les flux de données continus provenant des capteurs de température, des manomètres, des débitmètres et des analyseurs chimiques, entre autres. La sortie de chaque capteur doit être enregistrée avec précision en temps réel. Ensuite, des analyses ultérieures peuvent être réalisées sur la base de jeux de données fiables et complets.

- Scalabilité et accessibilité : La solution de stockage des données doit être évolutive pour accueillir des volumes de données croissants à mesure que de nouveaux capteurs et points de données sont intégrés au fil du temps. Elle doit également faciliter l’accès facile aux données historiques pour l’analyse. Les opérateurs et ingénieurs peuvent récupérer et analyser rapidement les données de performance passées pour identifier les schémas, tendances et anomalies.

- Capacité d’intégration : Les data historiens efficaces doivent s’intégrer de manière transparente avec d’autres systèmes opérationnels, tels que les systèmes ERP, les systèmes de gestion de maintenance et les plateformes analytiques avancées. Cette capacité d’intégration permet une gestion globale des données opérationnelles. Les données provenant de diverses sources peuvent être corrélées et analysées de manière exhaustive.

En veillant à ce que votre installation collecte et stocke correctement les données de tous les capteurs critiques dans un data historien efficace et sécurisé, vous posez une base solide pour exploiter les technologies avancées de jumeaux numériques. Cela améliore la surveillance et le contrôle en temps réel. Cela augmente également considérablement la capacité de l’usine en matière de maintenance prédictive et d’optimisation opérationnelle.

Deuxième étape : Contextualisation des données

Les usines qui ont mis en place avec succès des systèmes complets de collecte de données. Le défi suivant pour la mise en place des jumeaux numériques de la fabrication réside dans la contextualisation efficace de ces données. La contextualisation va au-delà de l’organisation des données ; il s’agit de transformer les données brutes en informations exploitables. Ce processus implique plusieurs étapes clés, chacune conçue pour améliorer l’accessibilité et la pertinence des données pour la prise de décision opérationnelle.

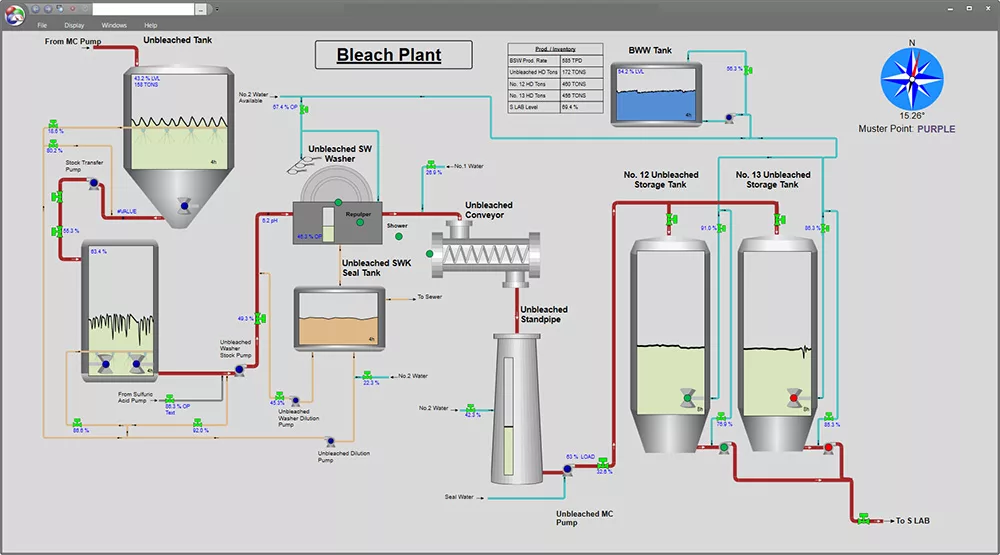

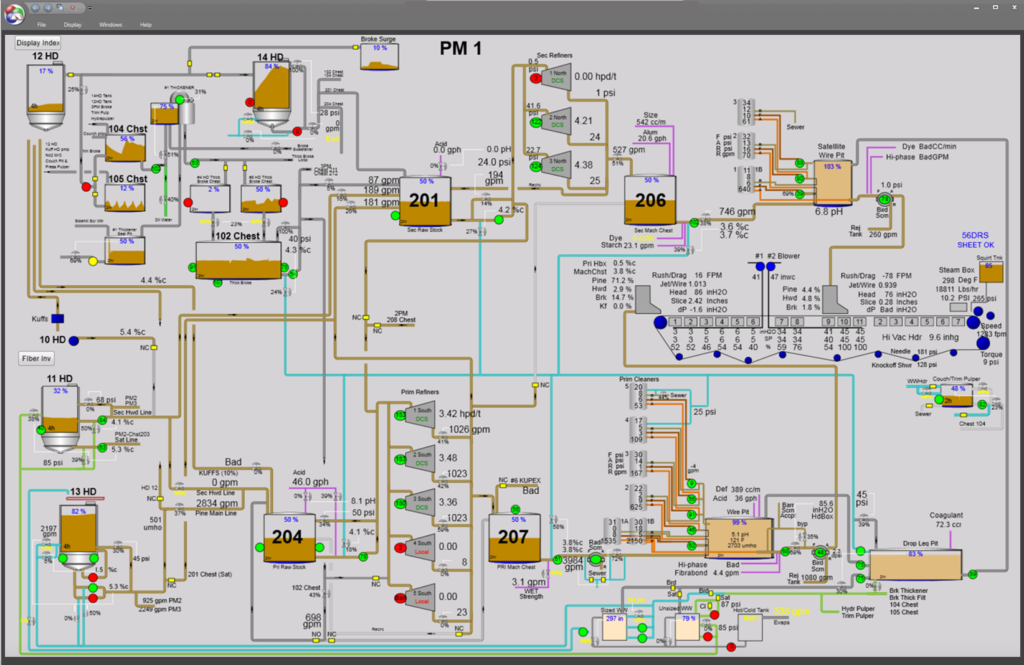

Les schémas de procédé illustrent comment les données sont contextualisées pour fournir une représentation visuelle claire des opérations complexes. En intégrant les données en temps réel dans les visuels de procédé, les opérateurs peuvent mieux comprendre la performance et prendre des décisions éclairées.

- Organisation spécifique à l’actif : La première étape de la contextualisation consiste à catégoriser les données selon les actifs spécifiques. Cela est nécessaire pour créer des jumeaux numériques. Les données doivent être spécifiques à l’actif. Cela signifie que tous les points de données liés à une machine, une ligne de production ou un système particulier sont regroupés. Cette organisation permet de surveiller et d’analyser plus facilement la performance, les besoins de maintenance et l’efficacité opérationnelle de chaque actif.

- Filtration et agrégation des données : Une fois organisées, les données doivent être filtrées et agrégées pour éliminer le bruit et mettre en avant les tendances importantes. Le traitement des données peut impliquer le rejet des valeurs aberrantes qui pourraient fausser l’analyse. Tandis que l’agrégation peut consister à résumer les données horaires en moyennes journalières ou par équipe. Ces processus sont essentiels pour distiller la grande quantité de données collectées en formes à la fois gérables et significatives.

- Amélioration de l’accessibilité : L’aspect suivant de la contextualisation consiste à garantir que les données sont facilement accessibles dans l’environnement virtuel. Capturer des données pour qu’elles soient ensuite cloisonnées annule l’utilité de la visibilité en temps réel. Cela implique de déployer des interfaces conviviales permettant aux opérateurs, ingénieurs et gestionnaires de récupérer et d’interpréter rapidement les données selon leurs rôles et besoins spécifiques. Des outils de visualisation efficaces, tels que des tableaux de bord et des graphiques interactifs, peuvent aider à créer une représentation numérique de l’atelier ou de l’actif.

- Intégration pertinente : Au-delà des points de données individuels, la contextualisation implique également l’intégration des données entre les systèmes pour fournir une vue globale des opérations. Cela peut signifier relier les données de production aux mesures de contrôle qualité ou corréler les historiques de maintenance aux indicateurs de performance des équipements. Cette intégration est cruciale dans les environnements de procédés où les opérations dépendent fortement de la compréhension précise de l’interaction entre les différents paramètres de procédé.

En contextualisant efficacement les données, les usines peuvent s’assurer que leur richesse d’informations n’est pas simplement stockée. Elle est activement utilisée pour améliorer la prise de décision et l’efficacité opérationnelle. Dans les environnements de procédés, où les interdépendances des variables sont complexes et où le coût des erreurs peut être élevé, la capacité à interpréter et agir rapidement sur des données précises et contextualisées est inestimable.

Troisième étape : Intégration de données numériques supplémentaires

Au-delà des informations immédiates fournies par les données de capteurs en temps réel, dans la fabrication intelligente, il existe un vaste réservoir de « données numériques » qui. Lorsque ces données du monde réel sont exploitées, elles peuvent amplifier considérablement les capacités opérationnelles. Les secteurs de la transformation numérique de la fabrication et des services publics dans l’industrie des procédés peuvent en bénéficier. Cela inclut à la fois des sources de données hors ligne et historiques qui enrichissent les interprétations des données en temps réel.

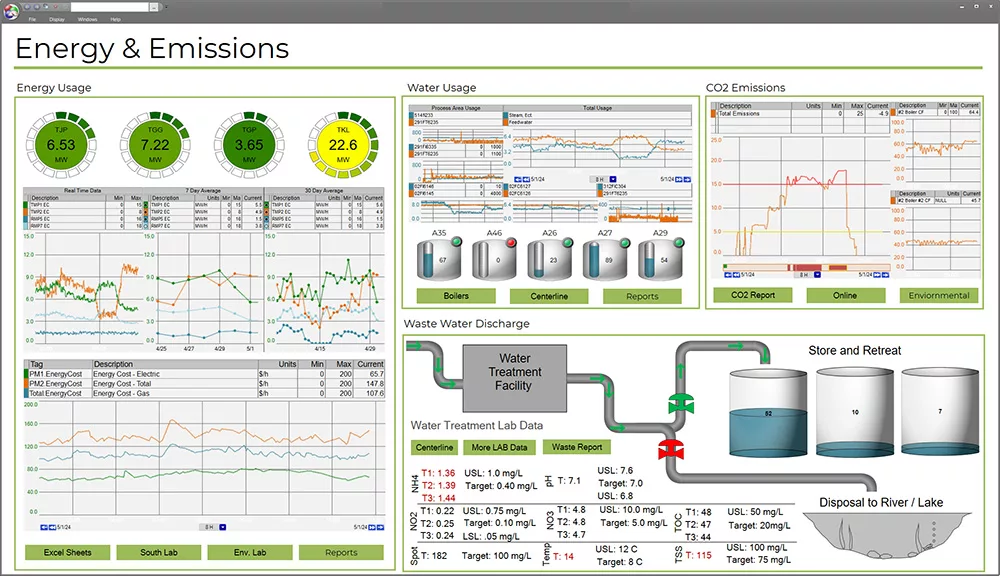

Les graphiques d’ensemble peuvent afficher les données de procédé et de laboratoire intégrées sur un seul écran. Cela offre une vue globale de l’efficacité opérationnelle, permettant la surveillance et la prise de décision en temps réel pour la gestion de l’énergie et la conformité environnementale.

- Intégration des données hors ligne : Les systèmes tels que les Laboratory Information Management Systems (LIMS) jouent un rôle clé dans la gestion des données de laboratoire et de qualité qui sont essentielles pour valider la qualité des produits et la conformité aux normes de l’industrie. Ces systèmes collectent et stockent des lots de données provenant de divers tests et procédés. Un historique détaillé est disponible et peut être analysé pour identifier des tendances, des anomalies ou des axes d’amélioration. Par exemple, la corrélation des données LIMS avec les données de production peut aider à identifier les causes racines des problèmes de qualité. Cela peut rationaliser les opérations et améliorer la cohérence des produits.

- Lier le contenu numérique aux actifs physiques : L’intégration de ces jumeaux numériques et données avec les actifs physiques via des plateformes avancées permet une stratégie opérationnelle plus cohérente. Par exemple, lorsqu’une machine signale un besoin de maintenance, le système peut automatiquement suggérer les SOP pertinentes. Ou accéder aux historiques de maintenance, facilitant une prise de décision plus rapide et plus éclairée. De plus, les supports de formation peuvent être adaptés aux défis opérationnels spécifiques identifiés par l’analyse des données, soutenant l’apprentissage et l’amélioration continus.

En exploitant tout le spectre des données numériques disponibles, les entreprises de transformation numérique de la fabrication dans l’industrie des procédés peuvent transformer leurs opérations. Réduire les coûts et gagner du temps. Cette approche améliore l’efficacité et la performance au quotidien. Elle peut aussi favoriser une culture d’amélioration continue et d’innovation, menant à une excellence opérationnelle durable.

En suivant ces étapes, les usines améliorent la gestion des actifs grâce aux jumeaux numériques de la fabrication. Elles continuent à générer des gains significatifs en efficacité et performance opérationnelle.

Exemples de jumeaux numériques dans l’industrie des procédés

Un client du secteur de l’industrie papetière avec lequel nous avons travaillé a tiré parti d’experts métier centralisés pour ses opérations d’unité.

Plusieurs procédés complexes et distincts sont nécessaires pour transformer une copeau de bois en produit fini. Avoir un expert pour chacune de ces opérations sur chaque site n’est pas faisable. Le procédé d’évaporation en est un bon exemple. Il est énergivore et constitue dans de nombreux sites un goulot d’étranglement de la production.

Pour garantir le succès, le client a créé un modèle des informations nécessaires pour chaque évaporateur. Dans ce cas, les informations comprenaient les éléments habituels du historien et des données de qualité laboratoire, organisés dans une structure d’actifs. Il comprenait également un ensemble commun de contenus pour chaque site, utilisé de façon centralisée par l’expert métier et sur le site :

- Graphique de procédé haute performance

- Vue d’ensemble détaillée des Tendances

- Enveloppes d’exploitation

- Notifications automatisées

Ce qui a été particulièrement précieux était le graphique de procédé haute performance. Il s’agit d’une représentation exacte de chaque site, construite à partir de schémas de flux de procédé, d’affichages opérateur et de P&ID. Cette représentation détaillée a permis à l’expert métier à distance de communiquer efficacement avec les équipes d’exploitation et de maintenance sur site.

Dans de nombreux cas, ce graphique contenait les informations normalement affichées sur 10 à 12 écrans DCS et était idéalement visualisé sur un moniteur 4K. La combinaison des bons outils d’analyse de données et de l’accès à ce « jumeau numérique » a permis la réussite de la surveillance à distance. L’entreprise a pu exploiter l’infrastructure existante sans coûteux remplacement, ce qui était essentiel compte tenu de la diversité de ses systèmes (plusieurs fournisseurs pour le historien et le laboratoire/qualité).

Les affichages d’ensemble complets remplacent plusieurs écrans DCS sur un moniteur 4K. C’est un avantage clé des jumeaux numériques, permettant une visibilité opérationnelle accrue. Les opérateurs peuvent surveiller plusieurs procédés simultanément et prendre des décisions plus éclairées sur la base de données en temps réel.

Dans un exemple précis, ils ont eu une contamination du condensat en aval. Grâce à un affichage de tendances complet et intégré, l’opérateur a repéré un changement survenu en amont alors que la contamination se produisait en aval.

L’opérateur a trouvé quelque chose lié au problème mais n’a pas compris pourquoi. Cette discussion a eu lieu lors d’une session de formation des opérateurs. Avec l’affichage graphique complet et intégré, il était facile de démontrer pourquoi le changement observé par l’opérateur en amont du lot s’est révélé être un problème en aval du lot.

Une fois que l’opérateur a compris l’interaction, il a immédiatement su comment résoudre le problème, ce qui nécessitait l’arrêt de l’actif. C’était un excellent exercice de formation pour tous les participants et il a fallu une combinaison de personnes et d’un « jumeau numérique » pour résoudre rapidement le problème.

Jumeau numérique pour transmettre les connaissances et procédés hérités

Un autre domaine sur lequel on nous interroge de plus en plus concerne les outils numériques pour capturer le savoir inhérent de la main-d’œuvre. Le défi peut être la fameuse « fuite des cerveaux » causée par une vague de départs à la retraite, le souhait de déplacer efficacement les travailleurs d’un site à l’autre ou d’autres raisons impérieuses.

L’opportunité de transmettre efficacement le savoir de votre opérateur ou expert métier le plus expérimenté à tous les membres de l’usine apporte une valeur significative. Cela peut se traduire par une formation plus rapide des nouveaux embauchés ou moins d’appels à l’expert métier d’astreinte en vacances.

Au minimum, vous avez une main-d’œuvre plus heureuse et, dans le meilleur des cas, votre usine fonctionne beaucoup plus efficacement avec une équipe satisfaite. Dans tous les cas, c’est gagnant !

À titre d’exemple, nous avons récemment eu un client qui a lancé une initiative appelée « 5 Pourquoi ». Ils ont constaté qu’un problème dans leur procédé était systématiquement résolu, mais que la connaissance de la solution se perdait.

L’opérateur en poste la première fois savait instinctivement comment résoudre le problème, mais cette connaissance n’était pas connue des autres. Donc, lorsque le problème se reproduisait, il n’était pas résolu rapidement.

Pour résoudre cela, il existe désormais une fonctionnalité permettant à quiconque dans l’usine de créer des relations de tags et de lier des ressources externes (SOP, formation, pages intranet, etc.) puis d’accéder facilement à ces relations. Le résultat est une connaissance vivante du procédé.

Avantages de l’utilisation du jumeau numérique pour l’industrie des procédés

En résumé, la mise en œuvre d’un jumeau numérique est un concept convaincant. Les utilisateurs profitent de cette capacité depuis vingt ans.

Résoudre des problèmes n’est pas nouveau, mais la baisse des coûts et l’innovation continue facilitent de plus en plus l’exploitation du jumeau numérique pour une usine plus efficace et plus rentable.

Curieux de savoir ce qu’un jumeau numérique peut apporter à votre entreprise ? Contactez-nous aujourd’hui et nous explorerons les possibilités de jumeau numérique que dataPARC peut offrir à votre installation.