Quando se trata de controle de qualidade na fabricação, reagir após a ocorrência de um defeito geralmente é tarde demais. O Controle Estatístico de Processos (SPC) oferece uma abordagem mais inteligente, usando dados em tempo real para monitorar variações e detectar problemas antecipadamente. Mas os gráficos de controle por si só não são suficientes. Para realmente se antecipar às mudanças no processo, os fabricantes contam com um conjunto de regras SPC comprovadas e alarmes SPC que sinalizam sinais de alerta sutis antes que eles se agravem

Aprenda a manter os processos sob controle com as poderosas ferramentas de monitoramento de limites e especificações da dataPARC.

O Controle Estatístico de Processos (SPC) é um método baseado em dados utilizado por fabricantes para monitorar, compreender e reduzir a variação dos processos. Ao utilizar gráficos de controle que traçam os principais dados do processo (como temperatura, pressão ou vazão) em relação aos limites de controle superior e inferior, o SPC ajuda a identificar quando um processo está operando normalmente ou quando está se desviando do comportamento esperado. Quando implementado de forma eficaz, o SPC não apenas melhora a qualidade do produto e reduz o desperdício, mas também permite que as equipes detectem problemas antecipadamente, evitando defeitos dispendiosos.

Mas como saber quando é hora de agir? É aí que entram as regras do SPC.

Regras do SPC: o que são e por que são importantes

As regras do SPC definem padrões em seus dados que indicam que algo incomum está acontecendo, mesmo que seus dados ainda estejam tecnicamente dentro dos limites de controle. Essas regras detectam mudanças grandes e pequenas, ajudando as equipes de qualidade a agir antecipadamente.

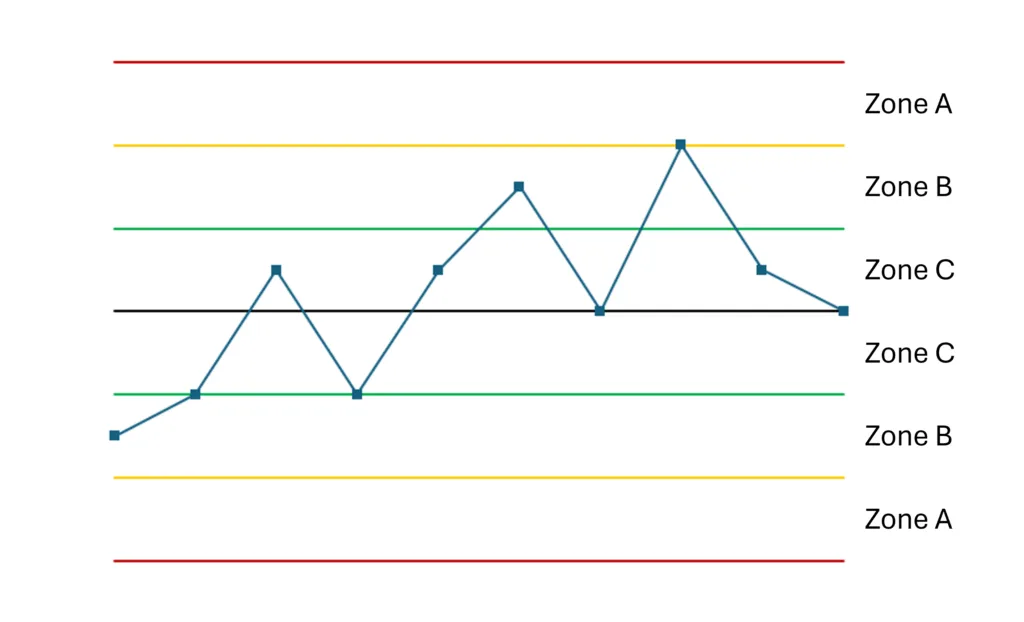

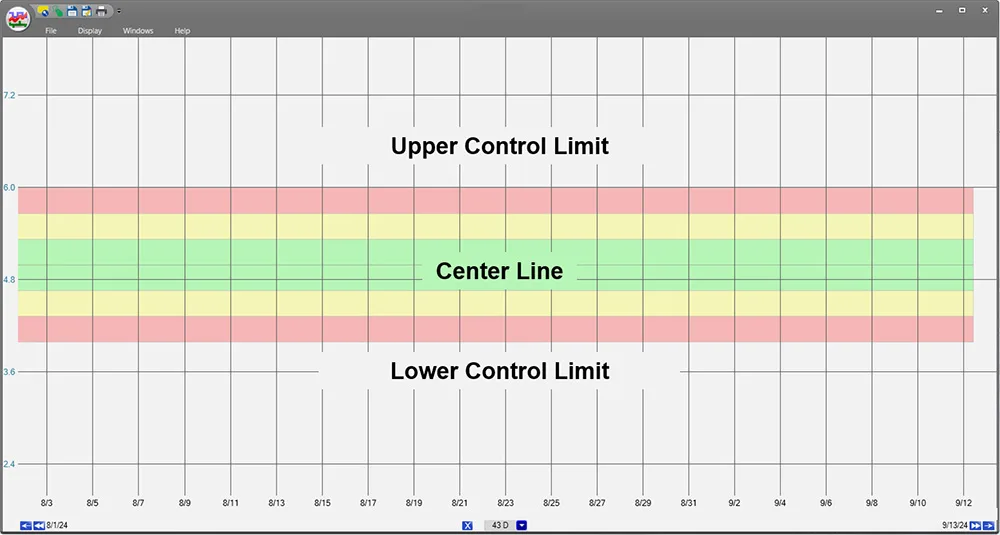

Para definir regras, os desvios são descritos por zonas. As zonas são faixas em torno da média. A zona A é de 2σ a 3σ, a zona B é de 1σ a 2σ e a zona C está dentro de 1σ.

A variação é visualizada usando zonas que mostram o quão próximo o processo está da meta.

Aqui está uma análise das regras SPC mais comumente usadas, o que as aciona e por que você deve se importar:

Fora dos limites de controle

Aciona um alarme quando um ponto fica fora do limite superior ou inferior (±3 desvios padrão). Isso geralmente sinaliza uma mudança importante ou causa especial que precisa de investigação imediata, como falha de equipamento, problemas com matéria-prima ou erro humano.

2 de 3 pontos na Zona A

Aciona um alarme se dois dos três pontos consecutivos ficarem na Zona A (entre 2σ e 3σ da linha central). Sugere uma mudança de tamanho médio que pode levar a defeitos se não for resolvida.

4 de 5 pontos na zona B

Alarma se quatro dos cinco pontos caírem na zona B ou mais longe do centro (entre 1σ e 3σ). Detecta mudanças menores e graduais no processo, muitas vezes indicadores precoces de desgaste da máquina ou desvios sutis do processo.

9 pontos em um lado da linha central

Alarma quando nove pontos consecutivos estão todos acima ou abaixo da média. Uma mudança pequena, mas consistente, geralmente causada por problemas de calibração ou alterações na matéria-prima.

Tendência de 6 pontos (para cima ou para baixo)

Alarma se seis pontos consecutivos estiverem aumentando ou diminuindo continuamente. Indica um desvio no processo, como um vazamento lento em uma válvula ou equipamento de aquecimento.

Oscilação de 14 pontos

Alarma se 14 pontos alternarem de direção. Indica variação sistemática ou artificial, possivelmente causada por um operador que ajustou excessivamente o processo.

15 pontos na zona C

Alarma se 15 pontos consecutivos caírem dentro de um desvio padrão (zona C). Sugere dados excessivamente consistentes, potencialmente provenientes de amostragem estratificada ou manipulação de dados. Também pode significar que os limites de controle são muito amplos.

5 etapas para responder a um alarme

As regras de SPC são mais úteis se levarem à ação. Quando ocorre uma violação, eis um fluxo de trabalho típico para os fabricantes:

1. Registre o evento

A primeira etapa do processo é registrar os eventos. É importante documentar quem, o quê, onde, quando e por que da questão. Qual equipamento, por que começou a desviar, quando isso aconteceu, quem estava no turno?

2. Investigar a causa raiz

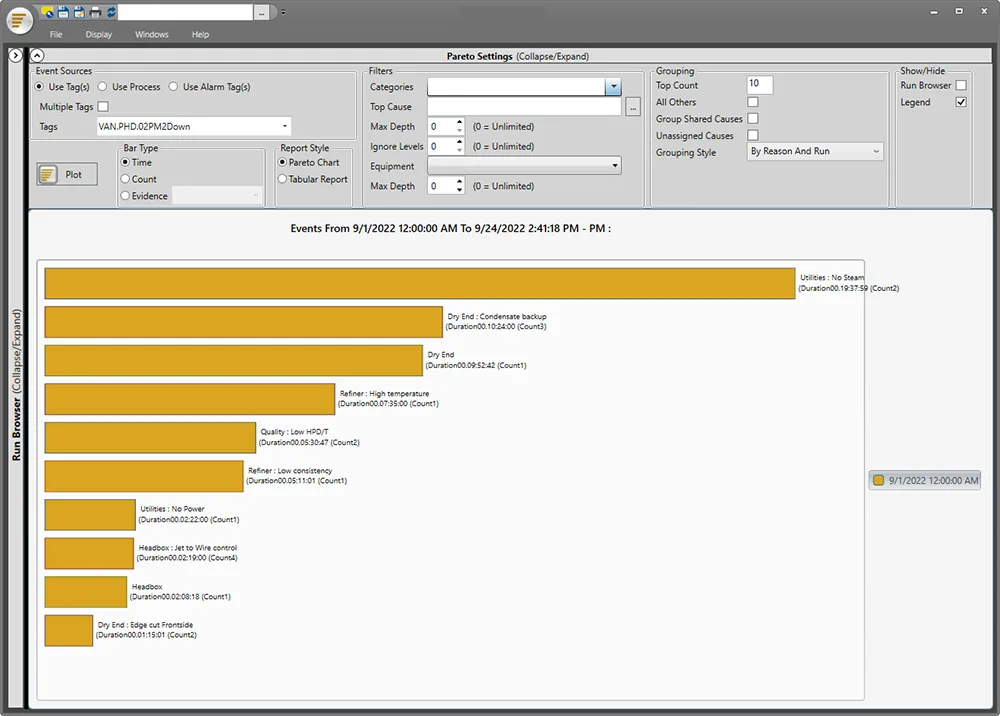

Depois que o evento for registrado, identifique por que ele ocorreu. Ferramentas estruturadas de resolução de problemas, como a análise de Pareto, ajudam a investigar a causa raiz do problema. O que fez com que o evento fosse diferente da variação normal?

Ferramentas como o Pareto podem ser usadas para ajudar a diagnosticar a causa raiz de um problema.

3. Tome medidas corretivas

Depois de identificar a causa raiz, tome medidas corretivas para resolver o problema específico. Isso pode significar ajustar configurações, reparar equipamentos, descartar materiais defeituosos ou treinar novamente a equipe. Não trate apenas os sintomas, mas resolva a causa raiz do problema.

4. Implemente medidas preventivas

As medidas corretivas resolverão o problema imediato, mas as medidas preventivas impedirão que o problema volte a ocorrer. Isso pode incluir a atualização de procedimentos operacionais padrão, a modificação das configurações do equipamento, a melhoria dos cronogramas de manutenção ou a introdução de controles automatizados. Se o problema tiver surgido devido a um erro humano, pode ser necessário revisar as políticas ou treinar novamente a equipe.

5. Monitore os resultados

Após a tomada de medidas corretivas e a implementação de medidas preventivas, continue a monitorar o processo para confirmar sua eficácia. Fique atento a novos padrões recorrentes ou consequências indesejadas. Certifique-se de que os gráficos de controle tenham voltado ao normal e estejam estáveis. Monitorar a situação após a tomada de medidas permitirá que você tenha certeza de que o problema foi realmente resolvido.

Benefícios do monitoramento de regras SPC na fabricação

O uso de regras SPC permite que os fabricantes passem de um controle de qualidade reativo para um proativo. A implementação das regras SPC melhora a fabricação das seguintes maneiras:

- Detecção precoce de variações: identifique tendências antes que elas levem a defeitos.

- Decisões baseadas em dados: reduza suposições e ações reativas.

- Redução de custos: minimize o desperdício, o retrabalho e as reclamações de garantia.

- Aumento da produtividade: processos estabilizados resultam em um rendimento mais previsível.

- Garantia de qualidade: atende aos requisitos dos clientes de forma mais consistente.

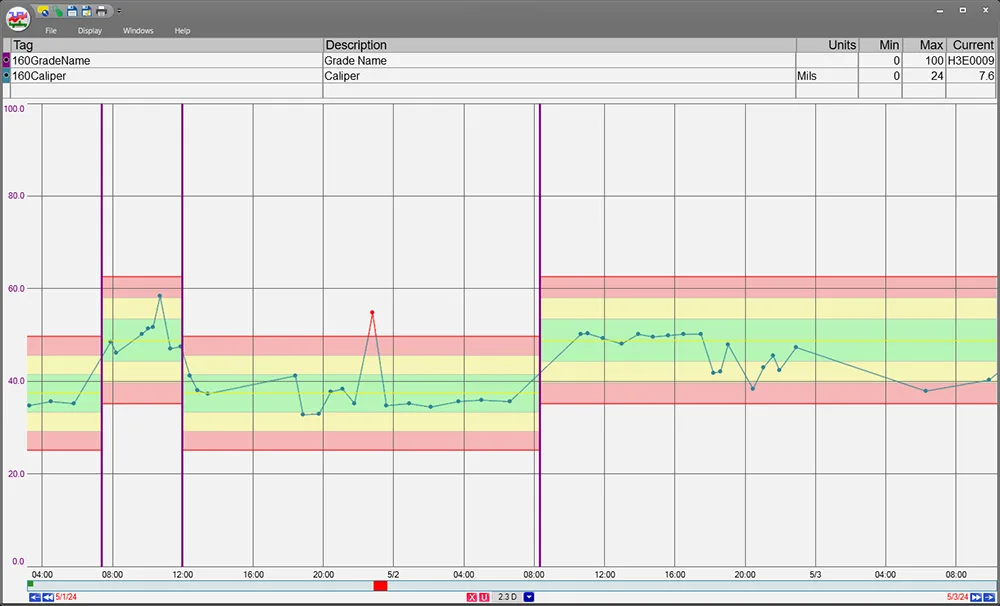

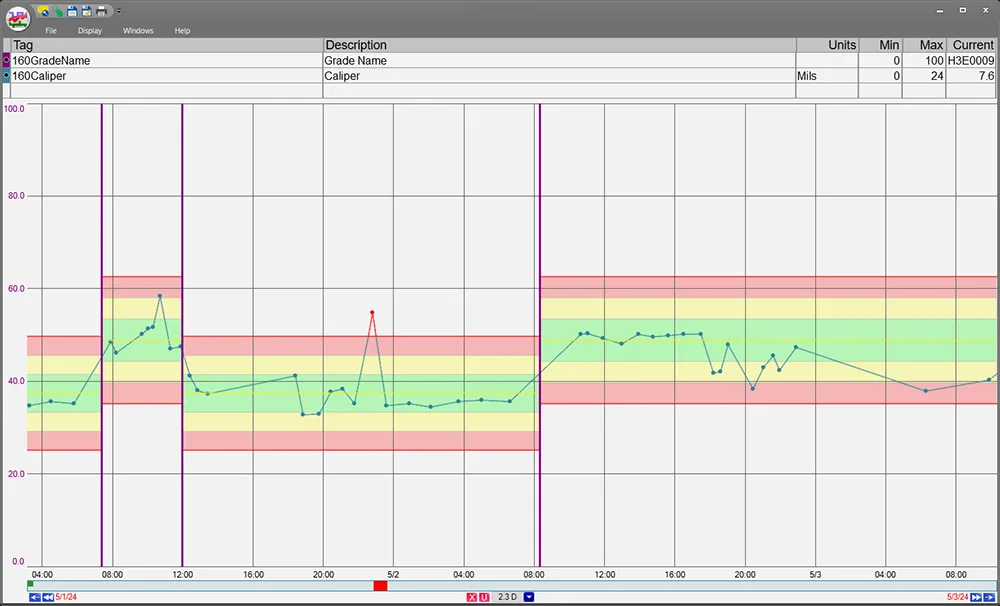

A implementação de controles estatísticos de processo ajuda os fabricantes a reduzir a variação em seus processos.

Essas regras, coletivamente, ajudam os fabricantes a manter um estado de controle estatístico, ao mesmo tempo em que são ágeis o suficiente para responder a tendências emergentes ou questões sistêmicas.

O que isso significa para os fabricantes

Para os fabricantes, as regras SPC não se referem apenas à conformidade; elas são ferramentas essenciais para construir uma operação mais inteligente e responsiva. Quando usadas de forma eficaz, essas regras dão às equipes a capacidade de detectar mudanças sutis, responder rapidamente a possíveis problemas e manter a qualidade consistente do produto sem intervenções desnecessárias. Em vez de confiar na intuição ou esperar que os defeitos apareçam, os fabricantes obtêm uma visão clara e baseada em dados sobre o desempenho de seus processos. Isso significa menos surpresas, melhor tomada de decisão e uma base mais sólida para a melhoria contínua.

Perguntas frequentes: alarmes de especificação

- O que é a zona A?

A zona A é a área entre 2 e 3 desvios padrão da média. Muitos pontos na zona A representam uma mudança significativa no processo. - O que é σ?

σ é um desvio padrão, ou seja, a variação em relação à média em um conjunto de dados padrão. No SPC, os limites de controle são geralmente 3 desvios padrão da média, o que contém mais de 99% da variação esperada. - O que significa SPC?

SPC significa Controle Estatístico de Processos, um método de controle de qualidade que usa ferramentas estatísticas para monitorar e gerenciar o desempenho do processo. - Por que você desejaria que um processo disparasse um alarme se ele está dentro dos limites de controle?

Mesmo os dados dentro dos limites de controle podem indicar mudanças no processo. As regras do SPC detectam sinais precoces antes de uma mudança significativa no processo. - Que ação deve ser tomada quando uma regra do SPC é violada?

Registre o evento e investigue a causa raiz. Tome medidas corretivas e implemente medidas preventivas para reduzir a probabilidade de o problema ocorrer novamente. Monitore os resultados de sua ação para garantir que o processo tenha melhorado.

Aprenda a manter os processos sob controle com as poderosas ferramentas de monitoramento de limites e especificações da dataPARC.