在制造业的质量控制中,缺陷发生后再采取应对措施往往为时已晚。统计过程控制(SPC)提供了一种更智能的方法,通过实时数据监控变异并及早发现问题。但仅靠控制图还远远不够。为真正领先于过程变化,制造商依赖一套经过验证的SPC规则和SPC警报,这些规则能在细微预警信号升级前及时发出警示。

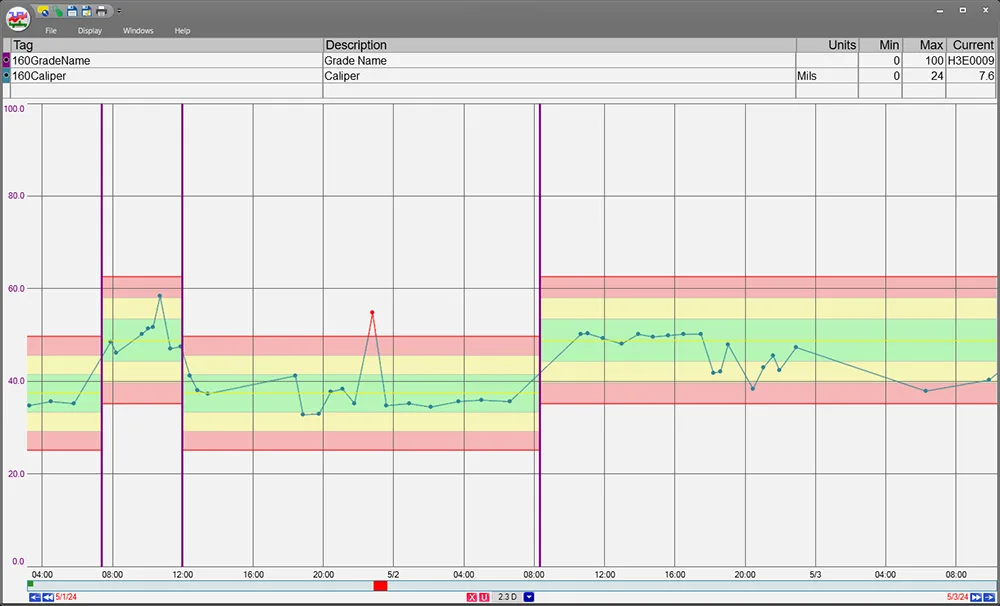

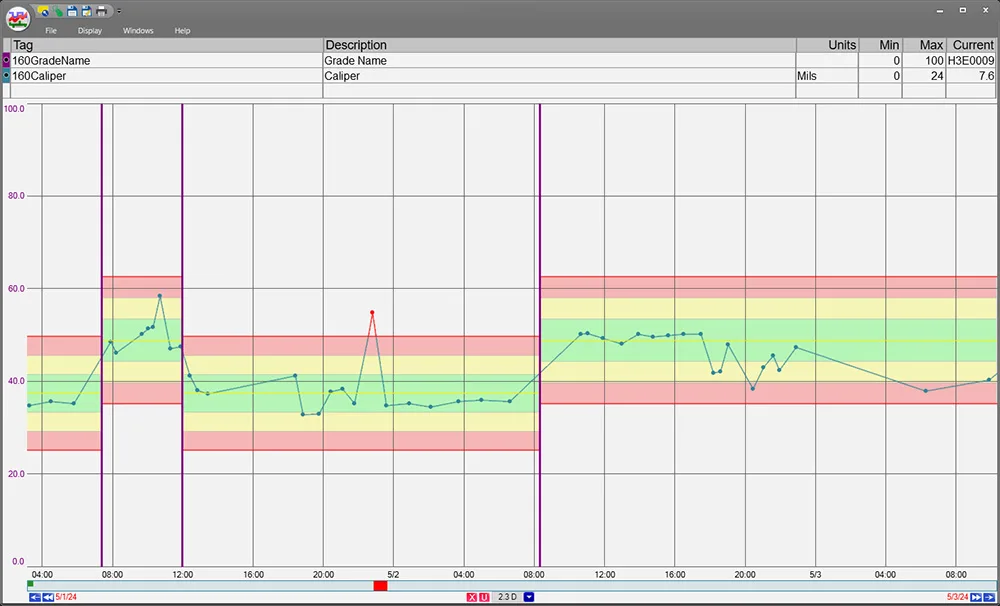

了解如何借助dataPARC强大的限值与规格监控工具,有效管控生产流程。

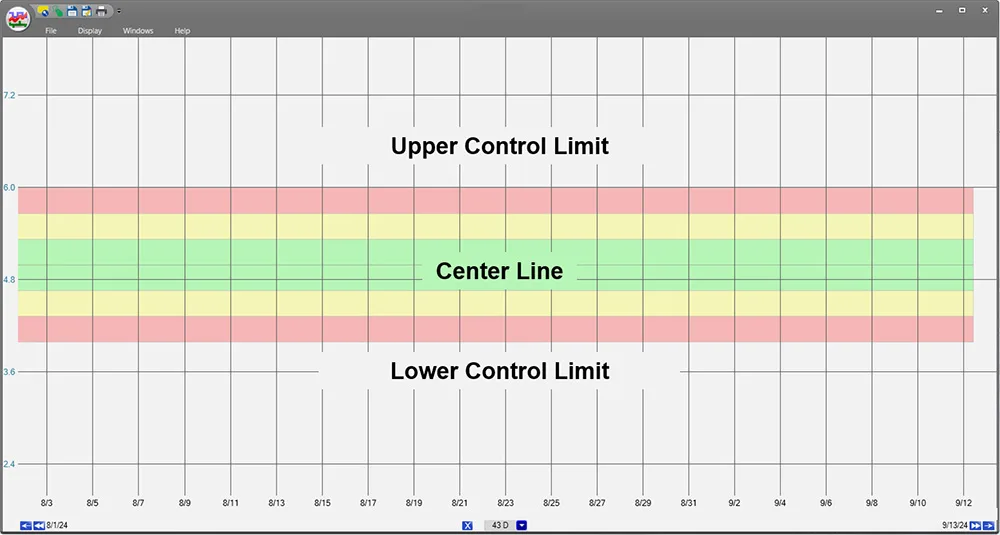

统计过程控制(SPC)是一种数据驱动的方法,制造商通过它来监测、理解并减少过程波动。借助控制图将关键过程数据(如温度、压力或流量)绘制在上、下控制限之间,SPC能帮助识别过程是否正常运行,或是否偏离预期行为。有效实施SPC不仅能提升产品质量、减少浪费,更能让团队及早发现问题,避免高昂的缺陷成本。

但如何判断何时需要采取行动?这正是SPC规则发挥作用之处。

SPC规则:定义与价值

SPC规则通过识别数据中的异常模式来预警潜在问题——即使数据仍处于控制限范围内。这些规则能捕捉大小变化,助力质量团队及时采取行动。

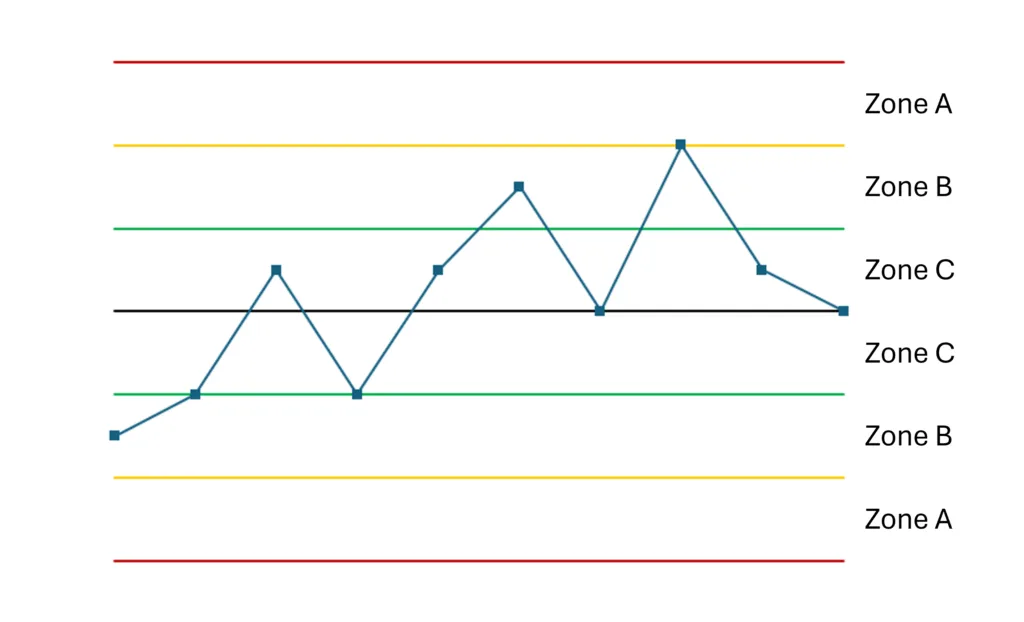

规则定义采用分区描述偏差:A区为均值±2σ至3σ区间,B区为±1σ至2σ区间,C区为±1σ以内。

通过分区可直观呈现过程与目标值的接近程度。

以下是最常用SPC规则的触发条件及重要性解析:

超出控制限

当数据点超出上下控制界限(±3个标准差)时触发警报。通常表明存在重大偏移或特殊原因需立即调查,如设备故障、原材料问题或人为失误。

连续3点中有2点落入A区

若连续3个数据点中有2点位于A区(距中心线2σ至3σ区间),则触发警报。表明存在中等程度的偏移,若不处理可能导致缺陷。

5点中有4点位于B区

当5个点中有4个落在B区(距中心线1σ至3σ区间)时触发警报。可检测工艺中较小且渐进的偏移,常为设备磨损或工艺细微漂移的早期征兆。

中心线单侧9点异常

当连续9个数据点全部偏离均值(上/下)时触发警报。此类微小但持续的偏移常由校准问题或原料变化引起。

6点趋势(上升/下降)

若连续6个数据点呈持续上升或下降趋势则报警。表明存在工艺漂移,如阀门缓慢泄漏或设备升温。

14点振荡

当14个数据点出现交替方向波动时触发警报。指向系统性或人为变异,可能源于操作员过度调整工艺参数。

15点落入C区

连续15个数据点落在标准差范围(C区)内时触发警报。暗示数据过度一致,可能源于分层抽样或数据篡改,亦可能表明控制限设定过宽。

响应警报的5个步骤

SPC规则唯有转化为行动才具价值。当违规事件发生时,制造商可遵循以下标准流程:

1. 记录事件

首要步骤是完整记录事件细节,包括:涉及人员、具体内容、发生地点、时间节点及原因。需明确:涉及何种设备?为何出现漂移?何时发生?当班人员是谁?

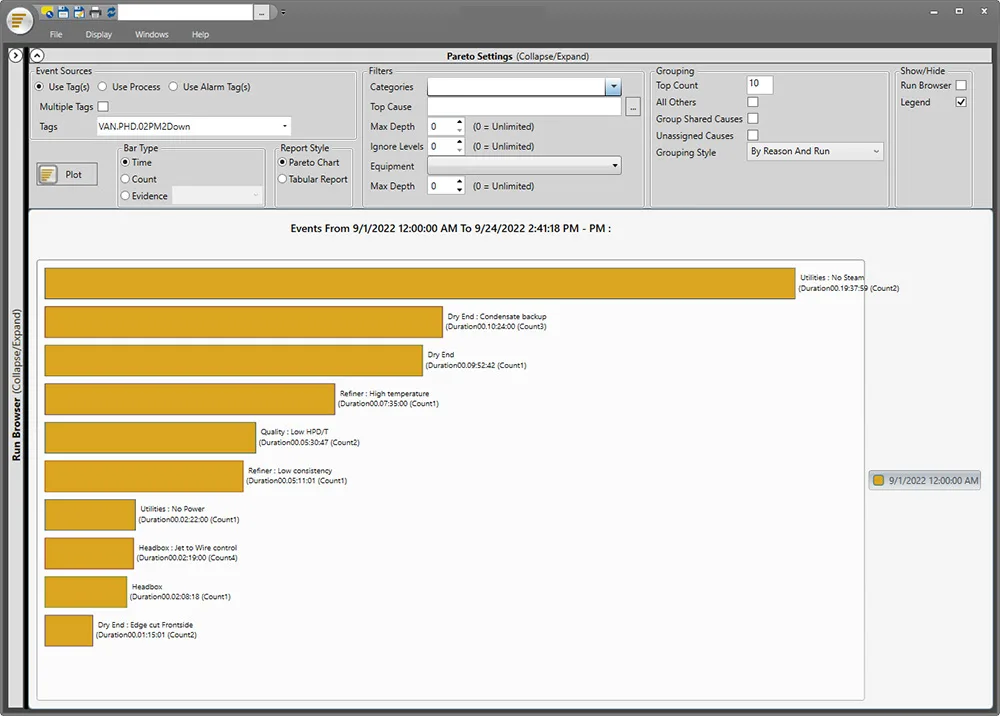

2. 探究根本原因

事件记录后,需明确事件发生根源。运用帕累托分析等结构化问题解决工具可深入挖掘问题本质:究竟是什么因素导致事件超出正常波动范围?

帕累托分析等工具可用于诊断问题的根本原因。

3. 采取纠正措施

确定根本原因后,应采取纠正措施解决具体问题。这可能包括调整设置、维修设备、报废不合格材料或重新培训员工。切勿仅治标不治本,而应直击问题根源。

4. 实施预防措施

纠正措施能解决当前问题,而预防措施可避免问题再次发生。具体包括更新标准操作流程、调整设备参数、优化维护计划或引入自动化控制。若问题源于人为失误,则需修订政策或重新培训员工。

5. 监测效果

采取纠正措施并实施预防措施后,需持续监控流程以验证其有效性。警惕新出现的周期性模式或意外后果,确保控制图恢复正常且趋于稳定。通过行动后的持续监控,可确认问题是否真正解决。

制造领域SPC规则监控的优势

运用SPC规则可使制造商实现质量控制从被动响应到主动管理的转变。实施SPC规则可通过以下方式提升制造效能:

- 差异早期预警:在缺陷形成前识别趋势

- 数据驱动决策:减少猜测性判断与被动救火

- 成本降低:最小化报废、返工及保修索赔

- 提升生产效率:稳定流程带来更可预测的产量

- 质量保障:更持续地满足客户需求

实施统计过程控制有助于制造商降低流程波动性。

这些规则共同助力制造商维持统计控制状态,同时保持足够敏捷性以应对新兴趋势或系统性问题。

对制造商的意义

对制造商而言,SPC规则不仅关乎合规,更是构建智能响应型运营的核心工具。有效运用这些规则,团队能够敏锐捕捉细微变化,快速应对潜在问题,并在无需人工干预的情况下维持稳定的产品质量。制造商无需依赖直觉或等待缺陷显现,而是通过数据清晰掌握流程运行状况。这意味着减少意外、优化决策,并为持续改进奠定更坚实的基础。

常见问题:规格报警

- 什么是A区?

A区指偏离平均值2至3个标准差的区间。若A区数据点过多,表明流程发生显著偏移。 - 什么是σ?

σ即标准差,表示标准数据集中偏离均值的波动幅度。在SPC中,控制界限通常设定为均值±3个标准差,该区间可覆盖99%以上的预期波动。 - SPC代表什么?

SPC即统计过程控制,是一种运用统计工具监测和管理过程表现的质量控制方法。 - 为何需要对处于控制限内的过程发出警报?

即使在控制限内的数据也可能暗示过程偏移。SPC规则能在重大过程偏移发生前捕捉早期信号。 - 违反SPC规则时应采取何种行动?

记录事件并调查根本原因。实施纠正措施与预防措施以降低问题复现概率。持续监控行动效果以确保过程得到改善。

了解如何借助dataPARC强大的限值与规格监控工具,有效管控生产流程。