En este blog, descubra cómo el control estadístico de procesos (SPC) puede reducir los costes de las instalaciones, disminuir los residuos y aumentar la eficiencia. A través del SPC, descubra una consistencia de producto sin precedentes y aprenda a implementarlo en su planta.

Aprenda a mantener los procesos bajo control con las potentes herramientas de supervisión de límites y especificaciones de dataPARC.

Las instalaciones industriales alcanzan su máximo éxito cuando producen productos de alta calidad de manera eficiente y eficaz. Un método probado para lograr este éxito es utilizar un sistema denominado control estadístico de procesos (SPC). La implementación de SPC en su planta permite alcanzar nuevos niveles de rendimiento al facilitar la toma de decisiones basada en datos, reducir los residuos y mejorar la consistencia de la fabricación. Profundicemos en qué es SPC, por qué es importante y cómo ponerlo en práctica en su instalación.

¿Qué es el SPC? Y una breve historia

El SPC es un enfoque basado en datos para el control de procesos. Proporciona herramientas para comprender, supervisar y mejorar los procesos a lo largo del tiempo, principalmente a través de métodos estadísticos. El SPC fue pionero en la década de 1920 por Walter A. Shewhart. Shewhart introdujo el concepto de distinguir entre la variación de causa común y la variación de causa especial en un proceso. Su trabajo sentó las bases para herramientas como el gráfico de control, que sigue siendo fundamental en las prácticas de SPC en la actualidad.

Hoy en día, el SPC se utiliza en todos los sectores, desde la fabricación hasta la industria farmacéutica, para ayudar a los equipos a supervisar el rendimiento y gestionar la calidad de forma proactiva.

Aplicaciones comunes del SPC

El SPC es una herramienta versátil que se puede aplicar en todos los sectores. Algunas de las aplicaciones más comunes provienen de la fabricación, el procesamiento químico y la supervisión de máquinas. Las aplicaciones en la fabricación son útiles para reducir los desechos y los productos defectuosos, programar el mantenimiento preventivo para mantener las máquinas en funcionamiento y mejorar la consistencia de los productos.

Además, la supervisión de los equipos puede ayudar a detectar los primeros signos de desgaste o mal funcionamiento. Se puede lograr un mejor control de variables como la temperatura y la concentración con productos químicos para promover la consistencia y la calidad de los lotes.

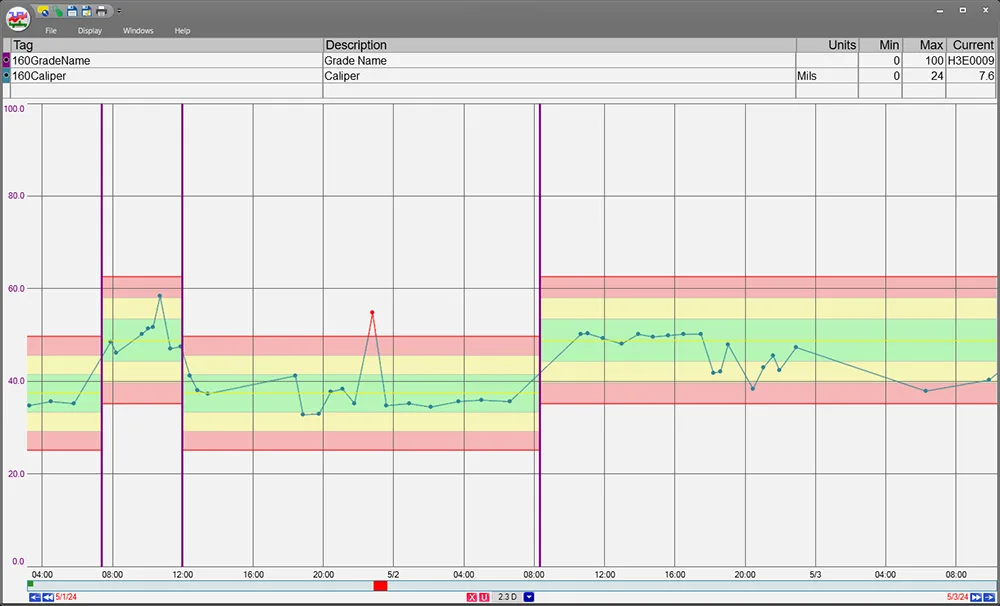

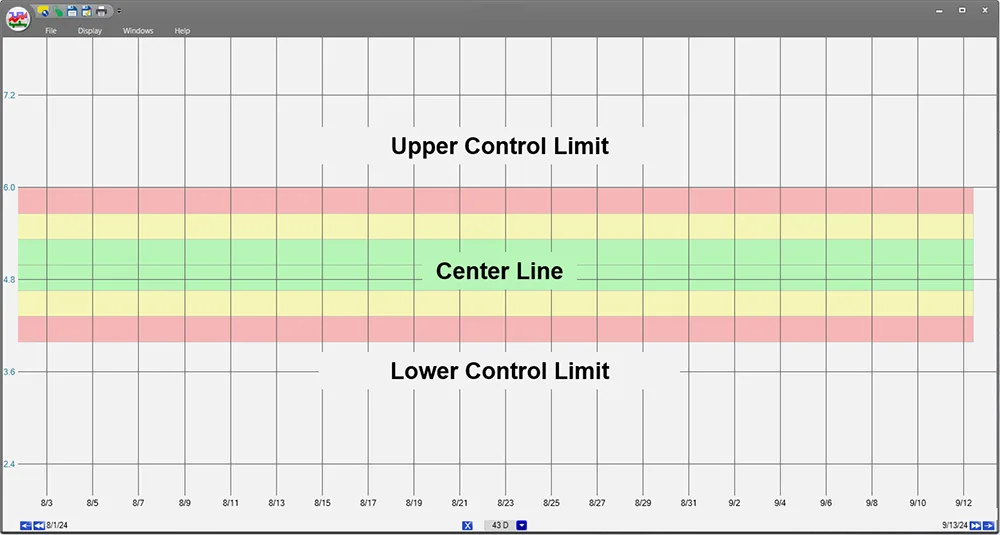

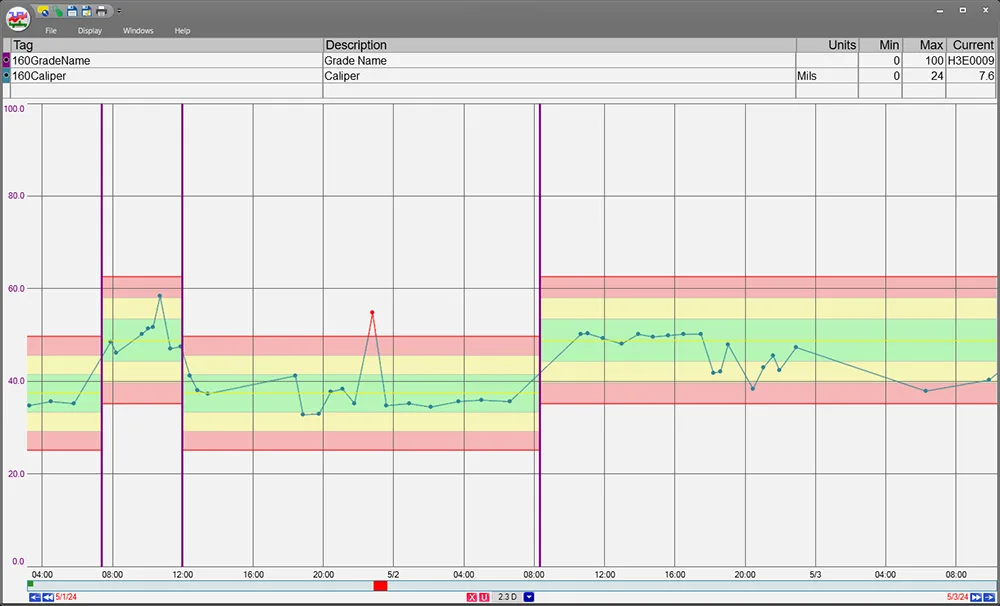

El uso de tendencias con límites permite a los operadores ver cuándo las especificaciones superan el rango deseado. Los límites de dataPARC ayudan a mantener y supervisar los procesos.

Imaginemos un escenario en el que el SPC ayuda a resolver un problema. Imagina que diriges una fábrica de papel que produce revestimientos antiadherentes utilizando polietileno (PE) como recubrimiento. Durante el último mes, tu fábrica ha experimentado un aumento en las roturas de láminas. Con el fin de llegar al fondo del asunto, decides revisar los datos de la máquina y del acabado utilizando gráficos de control para encontrar dónde comenzó a producirse la discrepancia. Generas un gráfico c, que se tratará más adelante en este blog, sobre los defectos encontrados en los rollos acabados durante los últimos meses.

En él se muestra que el número de defectos visuales ha aumentado y que la mayoría se han detectado como manchas oscuras, lo que le lleva a investigar la sección de recubrimiento de la máquina. Al revisar el proceso, examina las órdenes de trabajo recientes en la zona y descubre que no se ha sustituido la cuchilla rascadora del rodillo de recubrimiento, lo que ha provocado una limpieza inadecuada del rodillo.

El equipo de mantenimiento cambia la cuchilla y la máquina comienza a funcionar con normalidad. Para este problema, pudimos utilizar gráficos de control, una parte vital del SPC, que nos ayudaron a encontrar la causa de las roturas de láminas.

Por qué debe utilizar el SPC

La implementación del SPC no se limita al seguimiento de gráficos, sino que permite obtener beneficios cuantificables. En el proceso industrial, estos incluyen la reducción de los costes operativos mediante la detección temprana de problemas y el aumento de la eficiencia operativa mediante la optimización de los procesos.

Además, se crean productos consistentes y de calidad gracias a la baja variación, lo que a su vez se traduce en menos productos desperdiciados por defectos. En general, el SPC conduce a decisiones más inteligentes y basadas en datos que reducen las conjeturas.

Eche un vistazo a las herramientas de análisis de datos de procesos en tiempo real de dataPARC y descubra cómo un mejor acceso a los datos puede ayudar a su empresa.

Pasos para implementar SPC

1. Comprender el valor

Comience por identificar cómo SPC beneficiaría más a su sitio. ¿Busca reducir el desperdicio? ¿Mejorar la consistencia? Considere el panorama general: ¿Cómo podrían otros equipos, como mantenimiento o ingeniería, aprovechar los mismos datos?

2. Seleccionar procesos y definir KPC

Elija los procesos más críticos para la calidad o el rendimiento y defina sus características clave del proceso (KPC); las características medibles que afectan al rendimiento. Las KPC pueden ser una variedad de métricas diferentes, como el tiempo de inactividad, la velocidad y el rendimiento. Es importante asegurarse de que las características que elija medir sean relevantes para el proceso.

3. Establezca un método de recopilación de datos

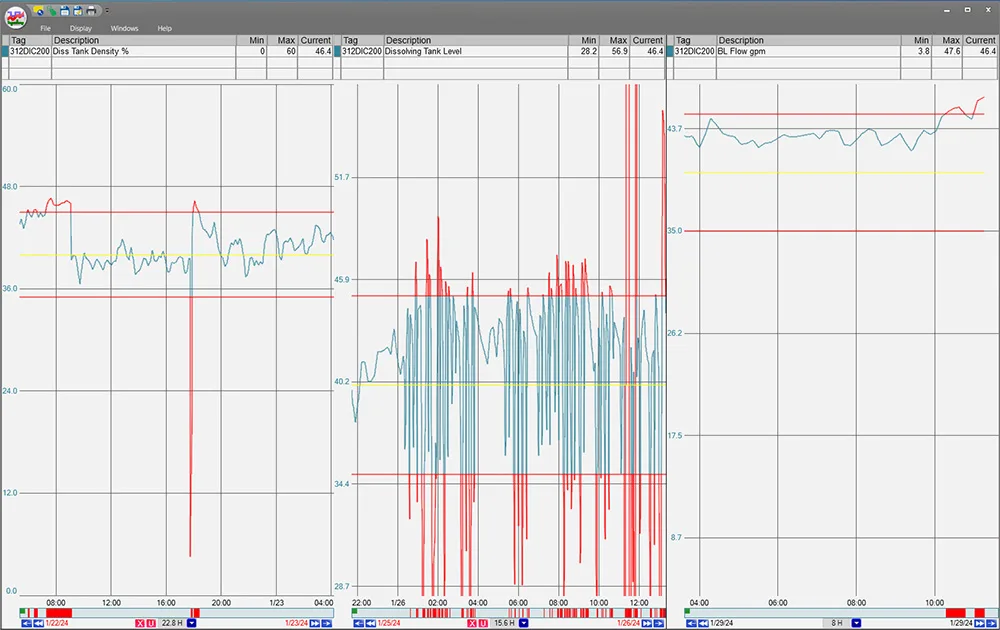

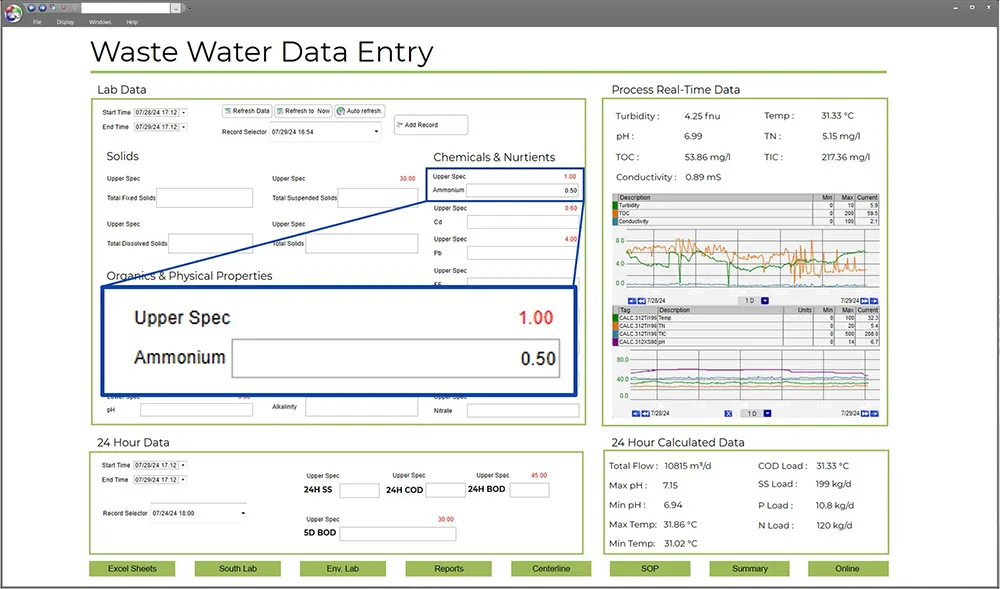

Es imprescindible contar con un método específico de recopilación de datos. Esto se puede hacer de muchas maneras, como con la entrada manual de datos (MDE), sensores y controladores lógicos programables (PLC). Aunque la recopilación automatizada de datos se considera la opción más habitual, es posible utilizar SPC y datos recopilados manualmente de forma conjunta.

Aunque los datos manuales pueden dar una idea de lo que ocurre en la planta, también plantean una serie de retos. Los datos manuales no están actualizados, lo que puede provocar largos tiempos de reacción a la hora de abordar los problemas. Además, existe un mayor riesgo de error humano. Sin embargo, con unas directrices de documentación adecuadas y una recopilación de datos programada, los datos manuales pueden ser fiables y útiles para el SPC.

Los MDE desempeñan un papel fundamental en la actualización de las operaciones del sitio. Con la pantalla MDE de dataPARC, los datos manuales son fáciles de recopilar y aún más fáciles de utilizar con SPC.

Independientemente del método de recopilación, la mayoría de los sistemas SPC requieren al menos 20 puntos de datos para establecer una línea de base, pero estos puntos se pueden tomar con la frecuencia que mejor se adapte a su sistema. Siendo realistas, cada punto de muestra requerirá diferentes frecuencias de recopilación.

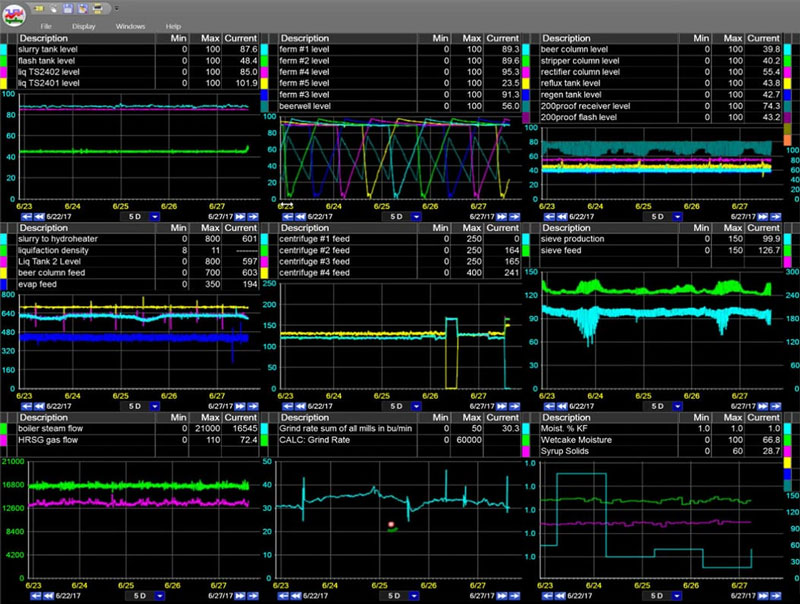

4. Configurar gráficos de control

Los gráficos de control son fundamentales para utilizar el SPC. Estas herramientas se utilizan para supervisar, controlar y mejorar los procesos a lo largo del tiempo. Sus representaciones visuales muestran cómo cambian los procesos con el tiempo y pueden utilizarse para ayudar a determinar las condiciones normales de funcionamiento, como las líneas de base o los límites, o para que los usuarios sean conscientes de las variaciones inusuales. Los gráficos de control se pueden clasificar en dos categorías: gráficos de datos variables y gráficos de datos atributivos.

Este ejemplo también presenta zonas sombreadas c, b y a, que representan desviaciones de uno, dos y tres sigmas de la línea central, respectivamente. La configuración de un gráfico de control es el primer paso para utilizar análisis avanzados.

Los gráficos de datos variables se utilizan para medir las características de calidad que se miden en una variable continua, como la temperatura o el peso. Los gráficos de datos variables más utilizados son x-bar y R, x-bar y S, e I-MR. Los gráficos x-bar y R, así como los gráficos x-bar y S, se utilizan mejor cuando se trata de «datos de subgrupos», que se refieren a datos en los que se toman múltiples muestras simultáneamente.

Los gráficos x-bar supervisan la media del subgrupo, los gráficos R siguen el rango dentro de cada subgrupo y los gráficos S siguen la desviación estándar dentro de cada subgrupo. A diferencia de los demás gráficos variables, el I-MR realiza un seguimiento de las mediciones individuales, mostrando el rango de movimiento de los puntos de datos individuales.

Los gráficos de datos de atributos miden las características de calidad sobre la base de un recuento en lugar de de forma continua. Un recuento puede ser cualquier tipo de dato discreto y categórico, como el número de aspas rotas de un ventilador o si una bomba pasa o no la inspección. Estos gráficos se utilizan mejor para promover y lograr la estabilidad del proceso mediante la supervisión, la detección y la señalización. Lo más habitual es utilizar gráficos p, np, c y u para realizar esta tarea.

Los gráficos p y np se utilizan mejor para realizar un seguimiento de los defectos, lo que permite encontrar la proporción de artículos defectuosos en una muestra o subgrupo seleccionado. El recuento de defectos se realiza mejor con gráficos c y u, en los que se realiza un seguimiento de los defectos de cada unidad individual, como las abolladuras en una lata de refresco después de salir de la línea de producción.

Además de los gráficos de control, considere otras herramientas visuales como los gráficos de Pareto y los histogramas, que pueden ayudarle a priorizar los problemas que surgen de defectos comunes o valores atípicos crónicos en los datos.

Aproveche todo el potencial del big data con las herramientas y funciones de dataPARC.

5. Analizar los resultados y tomar medidas

Una vez rellenados los gráficos, es el momento de empezar a analizar. Obtendrá la máxima comprensión de sus gráficos de control si los interpreta utilizando las siete reglas del SPC:

- Regla 1: Un punto más allá del límite de control 3σ; identificación de puntos atípicos.

- Regla 2: Ocho o más puntos a un lado de la línea central sin cruzarla; comprobar si hay un cambio notable.

- Regla 3: Cuatro de cada cinco puntos en la zona B o más allá; comprobar si hay pequeños cambios.

- Regla 4: Seis o más puntos seguidos que aumentan o disminuyen de forma constante; encontrar tendencias.

- Regla 5: Dos de cada tres puntos en la zona A; comprobar si hay un cambio importante.

- Regla 6: 14 puntos seguidos alternando hacia arriba y hacia abajo; control excesivo.

- Regla 7: Cualquier patrón, ciclo o tendencia notable/previsible; fuera de control.

La utilización de estas reglas le permite ver los signos de fallo antes de que aparezcan. Los defectos pueden aparecer por diversas razones, desde problemas con las herramientas hasta operadores distraídos.

Algunos ejemplos de cómo se pueden manifestar son una disminución del flujo en una tubería debido a una consistencia excesiva del material, un aumento de las vibraciones en una bomba o un cambio significativo en la temperatura de un reactor. Para detener los signos de fallo, tome medidas preventivas para remediar la situación. Las medidas preventivas pueden incluir la creación de alarmas para avisar si una máquina se apaga inesperadamente, o la programación de un informe o de celdas MDE para que cambien de color en función de su valor.

Si no detecta el evento antes de que ocurra, el SPC también puede ayudar en la acción correctiva. Los gráficos de control, junto con las siete reglas, pueden mostrarle cuándo comenzaron a cambiar los valores de los datos y facilitar la búsqueda de la causa de los problemas.

6. Estandarizar y escalar

Cuando encuentre una implementación exitosa del SPC, asegúrese de documentar el proceso, capacitar a su equipo y aplicarlo a otras áreas, turnos o sitios.

El objetivo es estandarizar el éxito y crear una cultura de calidad.

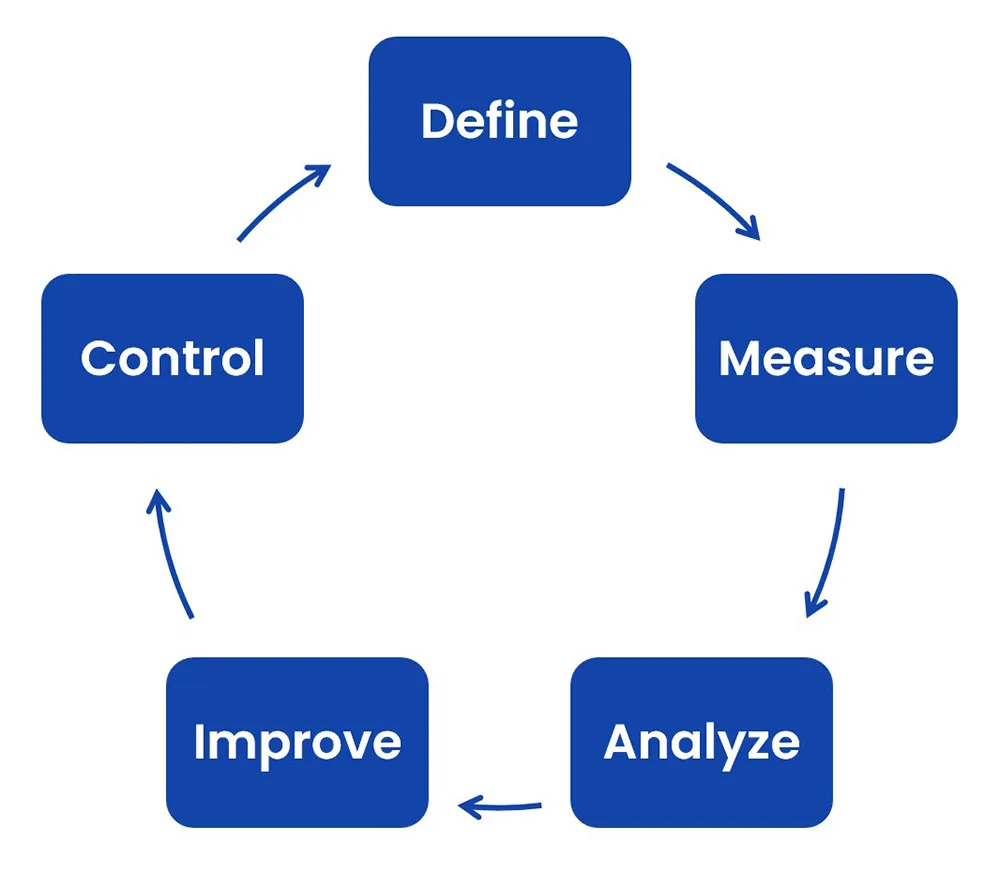

Mejora continua

El SPC no es un proyecto puntual, sino un ciclo de mejora continua. A medida que supervise los datos y perfeccione los procesos, descubrirá nuevas oportunidades de mejora y optimización. Siga desafiando sus puntos de referencia y ampliando su programa SPC a nuevas áreas del negocio.

DMAIC proporciona un marco estructurado para la mejora continua, que le ayuda a perfeccionar el SPC con el tiempo para impulsar mejoras constantes en la calidad del producto y el rendimiento del proceso.

Reflexiones finales

El SPC es más que gráficos y números; es un potente marco para impulsar la calidad, la eficiencia y la confianza en sus procesos. Siguiendo estos pasos, la implementación del SPC puede hacer que su sitio pase de una gestión reactiva a una toma de decisiones proactiva y fundamentada. Tanto si empieza poco a poco como si implanta el SPC en todo el sitio, el valor a largo plazo bien merece el esfuerzo.

Preguntas frecuentes: Implementación de SPC

- ¿Qué es el control estadístico de procesos?

El control estadístico de procesos (SPC) es un enfoque basado en datos que utiliza técnicas estadísticas para controlar la calidad de los procesos de producción. - ¿Cuál es la diferencia entre los límites de control y los límites de especificación?

Los límites de control son límites estadísticos en un gráfico de control que representan el rango de variación aceptable dentro de un proceso. Los límites de especificación los establece el cliente o la empresa, que definen su propio rango único y aceptable para un producto o proceso. - ¿A qué procesos se puede aplicar el SPC?

El control estadístico de procesos se puede aplicar a cualquier proceso. Desde la industria química hasta la automovilística, el SPC se puede implementar en cualquier instalación. - ¿Cómo ayudan los gráficos de control a reducir los defectos y los residuos?

Los gráficos de control ayudan a alertarle de cualquier variación fuera de rango que se produzca en su proceso. Esto puede hacerse mediante un gráfico p, un gráfico x-bar y S, o cualquiera de las muchas otras opciones de gráficos que se pueden utilizar en el SPC.

Aprenda a mantener los procesos bajo control con las potentes herramientas de supervisión de límites y especificaciones de dataPARC.