Apprenez à gérer l’énergie sur votre site, une stratégie de plus en plus essentielle pour les industries qui cherchent à optimiser leur consommation énergétique, réduire les coûts et minimiser leur empreinte environnementale. Ce post explore comment aborder le suivi continu, l’analyse et les améliorations pour transformer la consommation d’énergie, en augmentant l’efficacité opérationnelle et la durabilité.

Découvrez nos outils avancés d’analyse et de suivi pour voir comment vous pouvez les appliquer à la gestion de l’énergie sur votre site.

Qu’est-ce que la gestion de l’énergie industrielle ?

La gestion de l’énergie industrielle est une approche systématique visant à optimiser l’utilisation de l’énergie au sein des opérations industrielles. Elle vise à améliorer l’efficacité, réduire les coûts et minimiser l’impact environnemental. Avec la sensibilisation environnementale accrue d’aujourd’hui et la hausse des coûts énergétiques, la gestion de la consommation d’énergie est devenue un aspect crucial de la stratégie opérationnelle pour les industries du monde entier.

Au cœur de la gestion de l’énergie industrielle se trouvent le suivi, l’analyse et l’amélioration continues de la consommation d’énergie dans une installation. Cela englobe tout, de l’exploitation des machines et équipements aux systèmes de chauffage, ventilation et climatisation (CVC), à l’éclairage et bien plus encore. L’objectif des entreprises industrielles ici n’est pas simplement de réduire la consommation d’énergie de manière aléatoire. Il s’agit de prendre des décisions éclairées alignant l’efficacité énergétique sur les objectifs de production, en veillant à ce que la consommation d’énergie soit optimisée sans compromettre la qualité ou le volume de production.

Composants clés de la gestion de l’énergie industrielle

Comprendre les composants clés de la gestion de l’énergie industrielle est essentiel, car ils constituent la base des pratiques énergétiques durables et efficaces dans le secteur industriel.

- Audits énergétiques : Une évaluation approfondie des flux et de la consommation d’énergie dans une installation industrielle afin d’identifier les opportunités d’amélioration de l’efficacité.

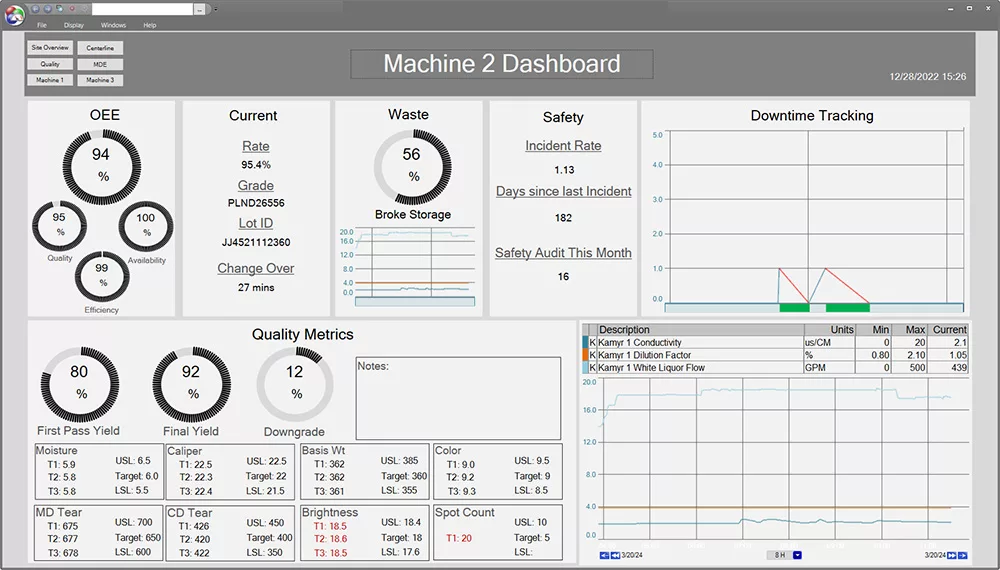

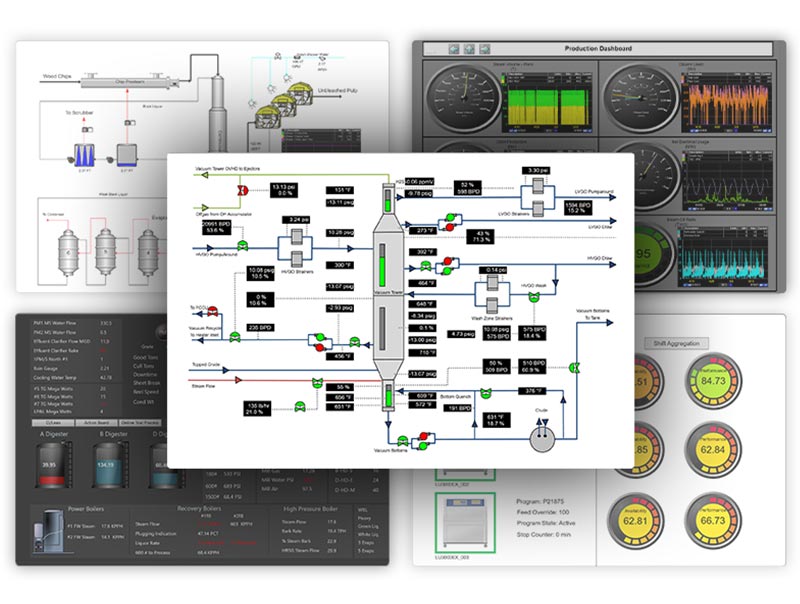

- Surveillance en temps réel : L’utilisation de solutions logicielles avancées, telles que dataPARC, permet de suivre et d’optimiser la consommation énergétique en temps réel, offrant ainsi des informations immédiates et des ajustements rapides.

- Analyse comparative des performances : Comparer la performance énergétique aux normes de l’industrie ou aux données passées pour identifier les axes d’amélioration.

- KPI d’efficacité énergétique : Mise en œuvre d’initiatives ciblées pour réduire la consommation d’énergie, telles que la modernisation des équipements, l’optimisation des pratiques opérationnelles et l’amélioration des contrôles de procédés.

- Implication de l’équipe : Favoriser une culture de sensibilisation et d’efficacité énergétique parmi le personnel à tous les niveaux, afin que la gestion de l’énergie devienne une partie intégrante de l’esprit d’entreprise.

En intégrant des outils sophistiqués d’analyse de données et de visualisation comme dataPARC, les industries peuvent surmonter les obstacles traditionnels liés à l’utilisation de solutions de gestion de l’énergie. Ces technologies permettent une vision détaillée des schémas de consommation d’énergie. Elles permettent aux utilisateurs d’identifier les inefficacités et de mettre en œuvre des mesures correctives. Le résultat est une exploitation industrielle plus durable, rentable et respectueuse de l’environnement.

Découvrez le suivi énergétique en temps réel grâce au tableau de bord de PARCview, où les utilisateurs peuvent visualiser instantanément la consommation d’énergie, intégrer des tendances ou cliquer sur des valeurs pour analyser les données dans le temps.

En somme, la gestion de l’énergie industrielle dépasse la simple réduction des factures d’énergie ou l’utilisation des ressources énergétiques en conformité avec la réglementation ; elle consiste à faire de l’efficacité énergétique une partie intégrante des activités de l’usine. Elle représente un virage stratégique vers un avenir industriel plus durable, où l’énergie est préservée comme une ressource précieuse et où l’efficacité opérationnelle est continuellement améliorée.

Avantages de l’efficacité énergétique

L’efficacité énergétique dans les environnements industriels ne se limite pas à la conservation ; c’est une approche stratégique qui apporte d’importants avantages commerciaux, tant en termes de durabilité que d’économies de coûts. En optimisant l’utilisation de l’énergie, les industries peuvent améliorer l’efficacité opérationnelle, réduire l’impact environnemental et réaliser des économies substantielles.

Créez des tableaux de bord et affichages en temps réel pour un suivi efficace des procédés avec dataPARC

Durabilité : Améliorer l’empreinte écologique

L’adoption de pratiques écoénergétiques dans les opérations industrielles joue un rôle clé dans la réduction de l’empreinte écologique des entreprises. En minimisant la consommation d’énergie, les industries peuvent réduire considérablement leurs émissions de gaz à effet de serre, contribuant ainsi à une planète plus durable et plus saine.

Cet engagement envers la durabilité est un choix éthique et améliore l’image de l’entreprise, renforçant sa réputation sociale. Dans le marché actuel, soucieux de l’environnement, un engagement fort envers la durabilité peut être un puissant outil marketing, attirant clients, investisseurs et talents qui privilégient la responsabilité environnementale.

Économies : Bénéfices opérationnels et financiers

Les avantages financiers de l’efficacité énergétique sont doubles : économies directes sur les coûts énergétiques et économies indirectes grâce aux améliorations opérationnelles. Les industries peuvent considérablement améliorer leur efficacité énergétique et réduire leurs factures en utilisant moins d’énergie, impactant directement leur rentabilité. De plus, les pratiques écoénergétiques conduisent souvent à une efficacité opérationnelle accrue. Une utilisation optimisée de l’énergie peut se traduire par des procédés de production plus fluides et efficaces, en réduisant les déchets et en augmentant la productivité.

En outre, le respect des réglementations sur l’efficacité énergétique industrielle est essentiel pour éviter d’éventuelles amendes et sanctions. Alors que les gouvernements du monde entier renforcent les réglementations environnementales, le respect des normes d’efficacité énergétique devient crucial. En adoptant de manière proactive des pratiques écoénergétiques, les industries peuvent garantir leur conformité, éviter des amendes coûteuses et renforcer leur engagement envers des pratiques durables.

Indicateurs de gestion de l’énergie : Indicateurs clés de performance pour l’efficacité

Suivre les bons indicateurs est essentiel pour mener des programmes efficaces de gestion industrielle et énergétique. Ces indicateurs fournissent non seulement des informations sur la consommation actuelle d’énergie, mais guident également les stratégies d’amélioration. Voici un aperçu des principaux indicateurs de gestion de l’énergieet comment les calculer :

Consommation d’énergie par date

Cet indicateur suit la quantité d’énergie consommée sur des périodes spécifiques, offrant ainsi des informations sur les schémas d’utilisation et identifiant les pics de consommation.

Calcul : Total de l’énergie consommée sur une période donnée. Cela peut être quotidien, hebdomadaire, mensuel ou annuel, mesuré dans des unités pertinentes à la source d’énergie (kWh pour l’électricité, thermies pour le gaz, etc.).

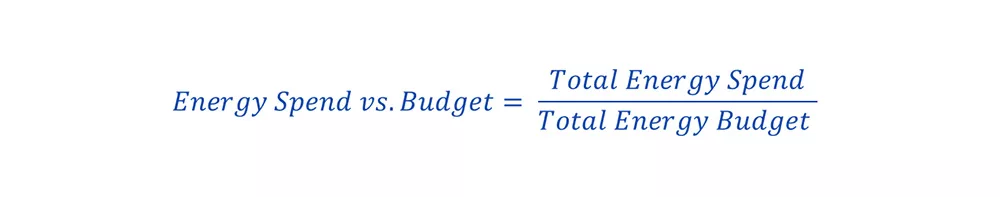

Dépenses énergétiques vs budget

Comparer les dépenses énergétiques réelles aux montants budgétés aide à la planification financière et à l’identification des domaines où les coûts énergétiques dépassent les prévisions.

Calcul : Total des dépenses énergétiques pour une période donnée comparé au montant budgété ou prévu pour la même période. Cela implique le regroupement de tous les coûts énergétiques et leur comparaison aux allocations budgétaires.

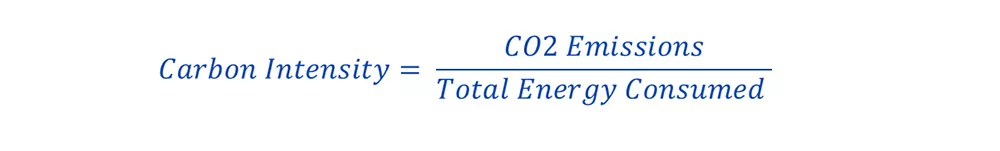

Intensité carbone

L’intensité carbone mesure la quantité d’émissions de dioxyde de carbone par unité d’énergie consommée, ce qui indique l’impact environnemental de l’utilisation de l’énergie.

Calcul : Total des émissions de CO2 divisé par la consommation totale d’énergie. Des facteurs d’émission propres à chaque source d’énergie sont utilisés pour convertir la consommation en équivalents CO2.

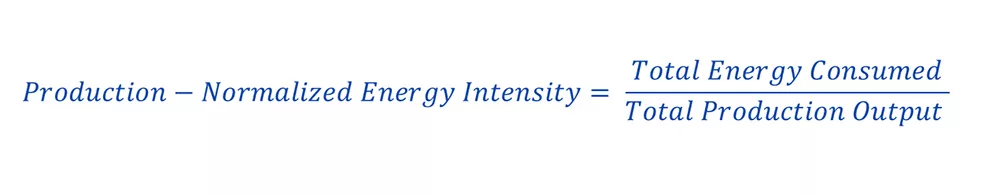

Intensité énergétique normalisée à la production

Cet indicateur évalue l’efficacité énergétique par rapport à la production, offrant ainsi une comparaison équitable entre différentes échelles opérationnelles.

Calcul : Total de l’énergie consommée divisé par la production totale. Cela normalise l’utilisation de l’énergie par rapport au volume de production, en permettant des comparaisons dans le temps ou entre différents sites.

Économies d’énergie pour l’année en cours

Le suivi de l’énergie économisée grâce aux mesures d’efficacité par rapport à une année de référence met en évidence l’efficacité des stratégies de gestion de l’énergie.

Calcul : Différence de consommation d’énergie entre l’année en cours et une année de référence, ajustée pour toute variable pertinente pouvant affecter l’utilisation de l’énergie (telle que les changements de volume de production ou de taille de l’installation).

Amélioration annuelle de l’intensité énergétique

Cet indicateur mesure l’amélioration annuelle de l’efficacité énergétique, reflétant ainsi les progrès réalisés dans la réduction de la consommation d’énergie par rapport à la production.

Calcul : Le pourcentage de variation de l’intensité énergétique normalisée à la production (IENP) d’une année à l’autre. Une valeur négative indique une amélioration de l’efficacité énergétique.

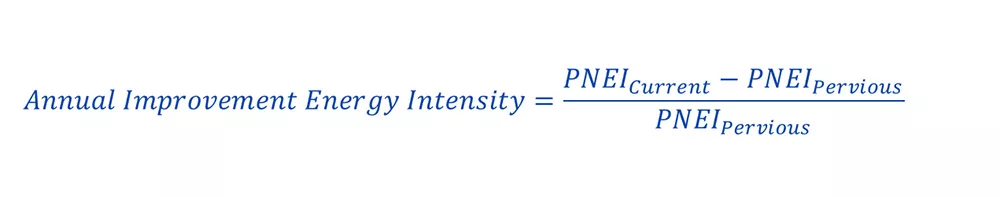

L’utilisation de logiciels pour automatiser ces calculs peut grandement améliorer l’efficacité du suivi et de l’analyse des indicateurs clés. Une plateforme capable de collecter et de présenter les données en temps réel tout en effectuant ces calculs est inestimable.

Passez facilement des calculs aux tendances dans PARCview à l’aide d’un simple glisser-déposer. L’éditeur de script calc de dataPARC et la fenêtre de tendance rendent l’analyse des données fluide et conviviale.

dataPARC est un outil exemplaire dans ce contexte. Grâce à ses capacités avancées de visualisation et d’analyse de données, dataPARC permet aux industries de surveiller précisément leur performance énergétique, de discerner les schémas et de mettre en œuvre des stratégies fondées sur les données pour améliorer l’efficacité énergétique et promouvoir la durabilité.

Améliorer la gestion de l’énergie – Un effort continu

Optimiser les systèmes de gestion de l’énergie dans les environnements industriels implique une approche multifacette, axée sur les décisions basées sur les données, la modernisation des équipements, l’amélioration de l’isolation et l’optimisation des procédés. Chacun de ces aspects joue un rôle crucial dans l’amélioration de l’efficacité énergétique globale.

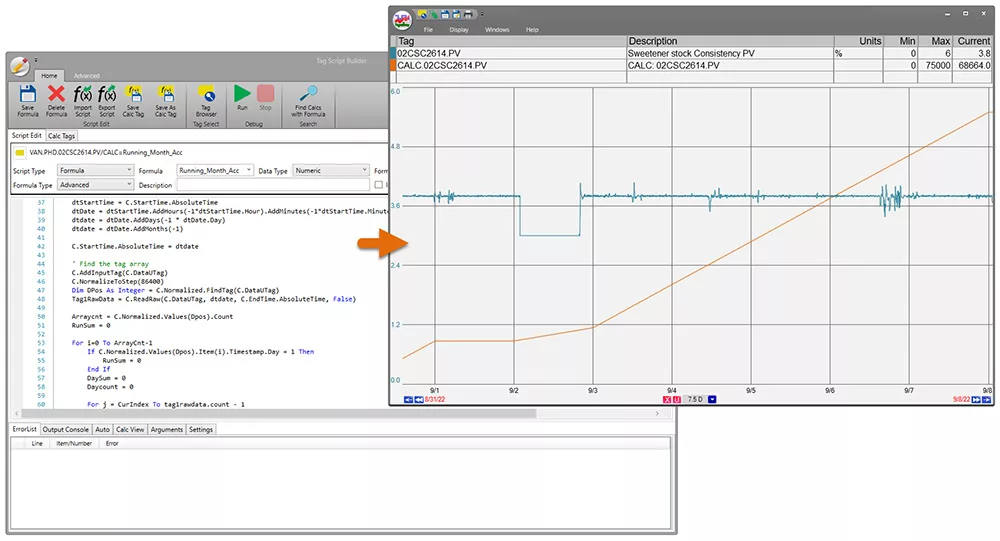

Collecte et intégration des données

Au cœur d’une gestion efficace de l’énergie se trouvent la collecte et l’analyse de données précises. Le logiciel dataPARC offre des capacités complètes d’analyse de fabrication, pour permettre aux entreprises de collecter des données énergétiques en temps réel à partir de divers paramètres. Ces données fournissent des informations sur la consommation actuelle d’énergie et identifient les domaines potentiels d’amélioration de l’efficacité.

dataPARC optimise de vastes ensembles de données pour une analyse en temps réel à grande vitesse, vous permettant de connecter et d’agréger des données de plusieurs systèmes ou sites, assurant une visibilité à l’échelle de l’entreprise et une prise de décision rationalisée.

En tirant parti de l’intégration des données de fabrication dans ces analyses, les entreprises obtiennent une vision globale, leur permettant de prendre des décisions éclairées, d’adapter leurs stratégies d’économie d’énergie et de surveiller efficacement l’impact des changements mis en œuvre, favorisant ainsi une culture d’amélioration continue et d’excellence opérationnelle.

Moderniser les équipements et technologies

Investir dans des équipements, services et technologies modernes peut générer d’importantes économies d’énergie :

- Éclairage : Passer à des systèmes d’éclairage écoénergétiques, tels que les LED, peut réduire considérablement la consommation d’énergie tout en maintenant ou en améliorant la qualité de l’éclairage.

- Moteurs, pompes et compresseurs : La modernisation vers des modèles à haute efficacité permet aux fabricants d’améliorer les performances et de réduire la consommation d’énergie. Ces composants sont souvent largement utilisés dans les opérations industrielles, et même de petites améliorations dans l’efficacité peuvent entraîner des économies substantielles.

- Optimisation logicielle : S’assurer que le logiciel de gestion d’usine est à jour est essentiel. Les solutions logicielles modernes peuvent optimiser les paramètres opérationnels pour minimiser le gaspillage d’énergie et intégrer les meilleures pratiques actuelles de gestion de l’énergie.

Améliorer l’isolation

Améliorer l’isolation est un moyen rentable de conserver l’énergie :

- Systèmes CVC : Une isolation adéquate des systèmes CVC réduit les pertes d’énergie, en maintenant les températures souhaitées avec une consommation moindre.

- Isolation des équipements : Isoler les équipements industriels minimise les pertes ou gains de chaleur, améliore l’efficacité et réduit les besoins énergétiques.

- Thermostats programmables : L’installation de thermostats programmables permet un meilleur contrôle des systèmes de chauffage et de refroidissement, garantissant que l’énergie n’est utilisée qu’en cas de besoin tout en optimisant les ressources énergétiques.

Optimiser les procédés

L’optimisation des procédés est essentielle pour réduire la consommation d’énergie sans compromettre la production :

dataPARC fournit des informations précieuses sur les procédés opérationnels, en identifiant les inefficacités et les domaines où la consommation d’énergie peut être minimisée. Des alarmes peuvent être configurées et les utilisateurs sont avertis lorsqu’un paramètre dépasse sa limite.

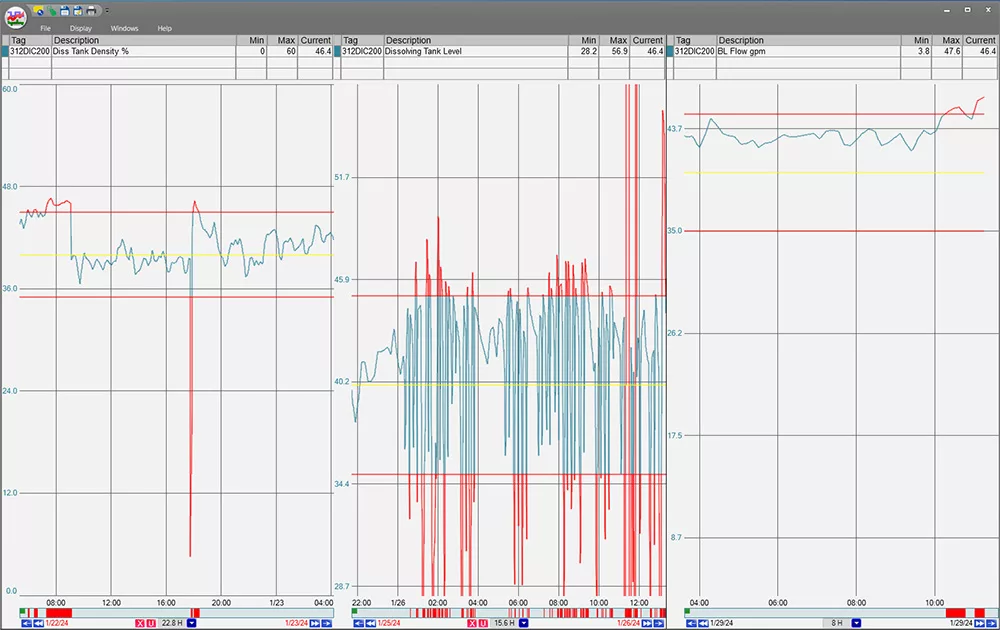

Découvrez la puissance de l’analyse multi-tendances dans PARCview, où des limites intégrées indiquent clairement quand vos variables de procédé s’écartent de la plage optimale, vous guidant vers une optimisation précise des procédés.

En surveillant en continu les paramètres de procédé, dataPARC aide à maintenir des conditions optimales, garantissant ainsi une utilisation de l’énergie aussi efficace que possible. Cela conduit à des économies d’énergie et améliore l’efficacité opérationnelle et la productivité globales.

Grâce à ces approches stratégiques, les entreprises peuvent considérablement améliorer leurs pratiques de gestion de l’énergie. En combinant des analyses basées sur les données avec des mises à niveau technologiques et des optimisations de procédés, les industries peuvent réaliser d’importantes économies d’énergie, contribuer à la durabilité environnementale et bénéficier d’avantages financiers grâce à la réduction des coûts opérationnels.

À retenir sur la gestion de l’énergie industrielle

À mesure que les industries évoluent et que les normes environnementales deviennent de plus en plus strictes, l’importance d’une approche proactive de la gestion de l’énergie ne peut être surestimée. L’intégration de logiciels avancés comme dataPARC et d’autres améliorations concrètes des équipements et des pratiques opérationnelles peut rendre votre site plus économe en énergie. Ces stratégies soulignent l’engagement envers l’environnement et débloquent d’importants avantages économiques, conciliant excellence opérationnelle et responsabilité écologique.

FAQ : Gestion de l’énergie industrielle

1. Qu’est-ce que la gestion de l’énergie industrielle ?

La gestion de l’énergie industrielle est le procédé de surveillance, de contrôle et d’optimisation de l’utilisation de l’énergie dans une installation de fabrication ou de transformation. Elle vise à réduire les gaspillages, améliorer l’efficacité et diminuer les coûts opérationnels tout en maintenant la qualité de la production.

2. Pourquoi la gestion de l’énergie est-elle essentielle dans l’industrie manufacturière ?

Les coûts énergétiques représentent souvent une part importante des dépenses opérationnelles. Une gestion efficace de l’énergie aide à réduire les factures, diminuer l’impact environnemental et améliorer la performance globale de l’usine ainsi que sa rentabilité.

3. Quels sont les plus gros consommateurs d’énergie dans les installations industrielles ?

Les principaux consommateurs d’énergie sont généralement les chaudières, compresseurs, moteurs, systèmes CVC et équipements de production. Identifier ces domaines est essentiel pour cibler les efforts d’amélioration.

4. Comment puis-je commencer à suivre la consommation d’énergie dans mon installation ?

Commencez par identifier les principaux consommateurs d’énergie et installez des compteurs ou capteurs pour surveiller la consommation en temps réel. L’intégration de ces données dans un système centralisé, comme dataPARC, vous permet de visualiser les tendances de consommation et de trouver des opportunités d’amélioration.

5. Quels défis les fabricants rencontrent-ils dans la gestion de l’énergie ?

Les défis incluent le manque de données en temps réel, des systèmes déconnectés, des ressources limitées pour analyser les tendances énergétiques et la résistance au changement des procédés établis. Un système convivial qui centralise les données peut aider à surmonter ces obstacles.

6. Quels indicateurs dois-je suivre pour l’efficacité énergétique ?

Les indicateurs clés incluent la consommation totale d’énergie, le coût énergétique par unité produite, la consommation spécifique (kWh/tonne ou BTU/lb), le rendement des chaudières et la consommation par équipement ou zone. Le suivi de ces indicateurs dans le temps permet d’identifier les axes d’amélioration.