Los fabricantes de todo el mundo se ven obligados a hacer más con menos. El aumento de los costes, los cambios en las demandas de los clientes y la necesidad de visibilidad en tiempo real están impulsando un cambio importante en el funcionamiento de las fábricas. Sin embargo, aunque el concepto de «fabricación inteligente» pueda parecer complejo o abrumador, dar los primeros pasos no tiene por qué serlo. Tanto si está iniciando su transformación digital como si desea mejorar el rendimiento de su planta, este blog le guiará a través de las tecnologías básicas, las ventajas, los retos y los primeros pasos para ayudarle a construir una fábrica más inteligente y conectada, sin quebraderos de cabeza.

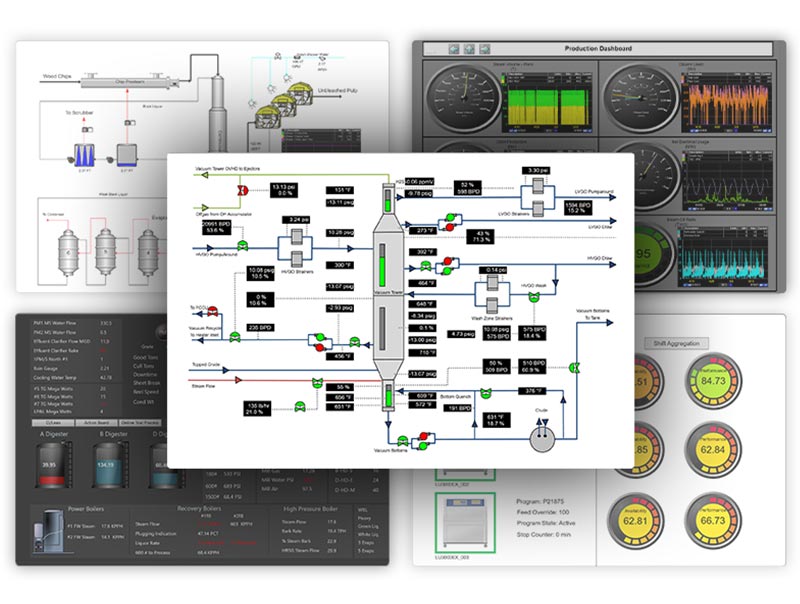

Rompa los silos de datos y obtenga visibilidad en tiempo real en toda su empresa con PARCview.

Por qué las fábricas inteligentes son importantes ahora

La fabricación está cambiando. Con las demandas de los clientes cambiando, problemas en la cadena de suministro global, falta de mano de obra y la presión por ser más sostenibles, las empresas se están dando cuenta de que los sistemas tradicionales y desconectados ya no sirven. Para seguir siendo ágiles y resilientes, las operaciones tienen que ser más inteligentes, rápidas y conectadas.

Las fábricas inteligentes ofrecen un camino a seguir. Al integrar herramientas digitales como el IoT, el aprendizaje automático y el análisis en tiempo real en el entorno de producción, los fabricantes obtienen la capacidad de supervisar los procesos de forma continua, tomar decisiones informadas más rápidamente y responder a los problemas antes de que se agraven.

El cambio hacia la fabricación inteligente no se limita a la tecnología, sino que consiste en crear una cultura más adaptable y basada en datos en toda la planta. Tanto si su objetivo es reducir el tiempo de inactividad, mejorar la calidad de los productos o obtener una mayor visibilidad de las operaciones, la creación de una fábrica inteligente proporciona a su equipo las herramientas que necesita para tener éxito hoy y crecer mañana.

Tecnologías clave para fábricas inteligentes

Las fábricas inteligentes se basan en una combinación de tecnologías avanzadas que funcionan conjuntamente para permitir la visibilidad en tiempo real, la toma de decisiones inteligentes y la automatización sin fisuras. Si bien cada tecnología desempeña un papel único, es su integración lo que realmente libera el potencial de la fabricación inteligente. A continuación se presentan algunas de las tecnologías más importantes que impulsan esta transformación:

Internet de las cosas (IoT)

La base de una fábrica inteligente comienza con la conectividad. Los dispositivos IoT, los sensores, los controladores y los equipos inteligentes recopilan datos en tiempo real de toda la planta de producción. Este flujo constante de datos permite la supervisión centralizada, el acceso remoto y la identificación más rápida de condiciones anormales.

Inteligencia artificial (IA) y aprendizaje automático (ML)

La IA y el ML toman los datos brutos y los convierten en inteligencia. Desde la predicción de fallos en los equipos hasta la optimización del control de calidad, estas herramientas reconocen patrones que serían difíciles o imposibles de detectar manualmente. Con el tiempo, los modelos de aprendizaje automático mejoran, volviéndose más precisos y potentes a medida que se procesan más datos. Sin embargo, debe asegurarse de que su sitio esté configurado para aprovechar esta tecnología.

Análisis de big data

Las fábricas inteligentes generan un volumen masivo de datos. El análisis de big data permite a los fabricantes examinar esta información de manera eficiente, revelando tendencias, anomalías y oportunidades de optimización. Permite la toma de decisiones informadas en todos los niveles, desde los operadores en la planta hasta la dirección ejecutiva.

Computación en la nube

Las plataformas en la nube proporcionan almacenamiento y potencia informática escalables para las iniciativas de fabricación inteligente. Facilitan el acceso a los datos desde múltiples sitios, la colaboración entre equipos y la ejecución de herramientas de análisis avanzadas, sin la carga que supone la infraestructura local.

Gemelos digitales

Un gemelo digital es una representación virtual de un proceso, sistema o equipo físico. Mediante la simulación de escenarios del mundo real, los fabricantes pueden probar cambios, predecir resultados y resolver problemas sin interrumpir la producción real. Esto conduce a una mejor planificación y a menos sorpresas costosas.

Componentes básicos de una fábrica inteligente (lo que se necesita tener)

Las fábricas inteligentes se basan en algo más que tecnología avanzada; dependen de la integración estratégica y del diseño cuidadoso de los sistemas. Antes de incorporar la inteligencia artificial o el análisis predictivo, es fundamental establecer una base sólida que garantice que todos los sistemas, datos y personas estén conectados y alineados. Estos son los componentes clave que toda fábrica inteligente debe tener en cuenta:

Integración y conectividad de datos

En el núcleo de toda fábrica inteligente se encuentra un ecosistema de datos conectado. Los silos de datos, en los que los datos de laboratorio, mantenimiento y procesos se almacenan en sistemas separados, ralentizan la toma de decisiones y crean puntos ciegos. Una fábrica inteligente rompe estos silos integrando los datos de toda la planta en un sistema centralizado y accesible.

La integración de datos con dataPARC unifica la información y la hace accesible desde una plataforma centralizada.

Esta conectividad permite la supervisión en tiempo real, una resolución de problemas más rápida y la elaboración de informes más fiables. También garantiza que los operadores, ingenieros y directivos trabajen a partir de la misma fuente de información veraz.

Análisis avanzado y aprendizaje automático

Una vez integrados los datos, el siguiente paso es darles sentido. Las fábricas inteligentes utilizan análisis avanzados y aprendizaje automático para extraer información de los datos históricos y en tiempo real. Estas herramientas identifican tendencias, destacan ineficiencias y predicen fallos, de modo que los equipos pueden actuar de forma proactiva en lugar de reactiva.

Con el tiempo, los algoritmos de aprendizaje automático se vuelven más precisos, lo que ayuda a ajustar los procesos, mejorar el rendimiento y reducir el tiempo de inactividad no planificado.

Gemelos digitales

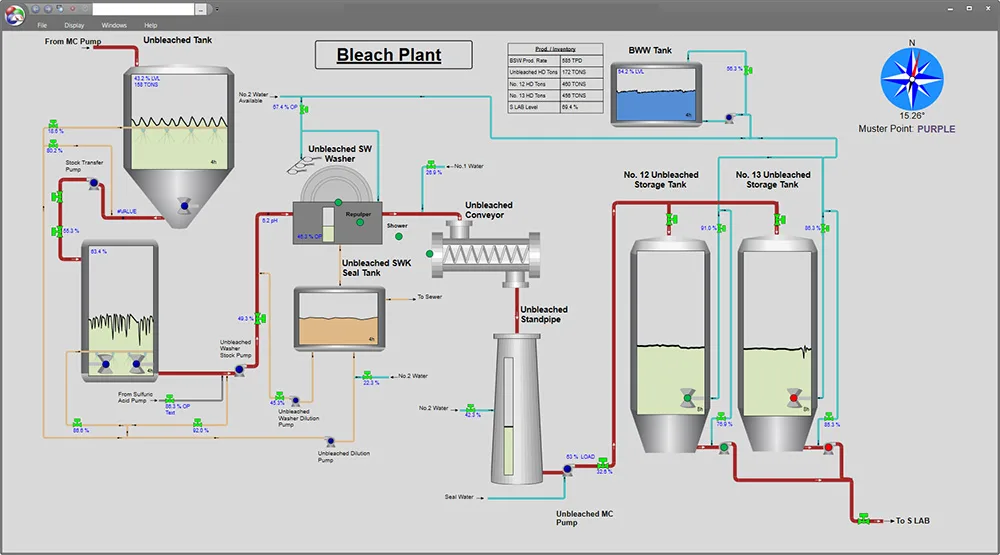

Un gemelo digital puede ser desde una réplica dinámica y virtual de un activo físico, un proceso o un sistema hasta un sistema de supervisión en tiempo real del sistema. Permite a los equipos simular diferentes escenarios de producción, probar cambios de forma segura o prever el impacto de los ajustes sin interrumpir las operaciones. Permite supervisar el activo desde una ubicación remota.

Este tipo de supervisión en tiempo real es muy valiosa para la mejora continua, la planificación de la capacidad y la identificación de problemas antes de que afecten a la producción.

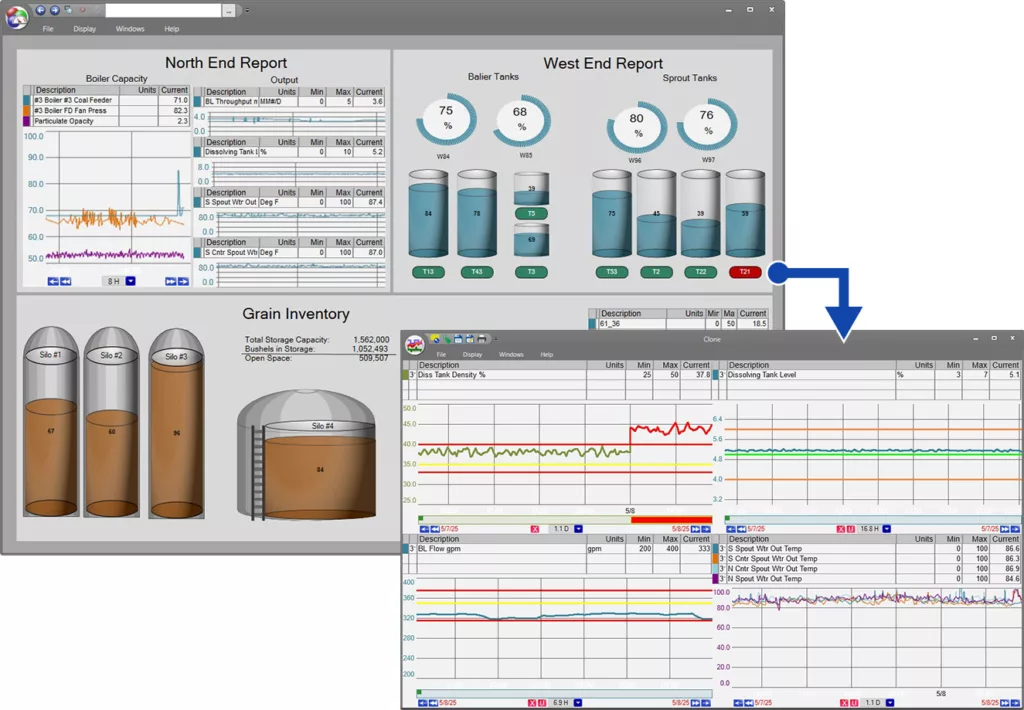

Este gráfico de resumen del proceso es un ejemplo de gemelo digital. Los datos en tiempo real de los activos físicos se reflejan virtualmente. Este tipo de gemelo digital ayuda a los operadores a supervisar y optimizar los procesos para mejorar el rendimiento y la toma de decisiones.

Automatización de procesos

La automatización es una piedra angular de la fabricación inteligente; no solo la robótica, sino también tareas como la generación de informes, las actualizaciones de inventario y las respuestas a alarmas. Al automatizar los procesos repetitivos o urgentes, los fabricantes pueden reducir los errores, mejorar la coherencia y liberar al personal para que se centre en tareas de mayor valor.

La automatización inteligente también mejora la adaptabilidad. Cuando se integran con herramientas de análisis y visualización, los sistemas automatizados pueden ajustarse en función de las condiciones en tiempo real.

Estos componentes funcionan mejor cuando se implementan juntos. Un entorno conectado y automatizado, impulsado por datos precisos y conocimientos predictivos, ayuda a los fabricantes a adaptarse rápidamente, optimizar de forma continua y operar de manera más inteligente.

Las ventajas: por qué merecen la pena las fábricas inteligentes

Las fábricas inteligentes ofrecen mucho más que herramientas mejoradas. Crean un entorno conectado y eficiente en el que las decisiones son más rápidas, los procesos son más fiables y los equipos pueden actuar con confianza.

Con sistemas integrados y visibilidad en tiempo real, los fabricantes pueden reducir el tiempo de inactividad, detectar antes los problemas de calidad y hacer un mejor uso de los recursos. Estas mejoras no solo reducen los costes, sino que también favorecen el crecimiento a largo plazo y la adaptabilidad en un mercado que cambia rápidamente.

Explore el camino hacia una fabricación más inteligente. Obtenga hoy mismo su copia de Building the Smart Factory (Creación de la fábrica inteligente).

Retos del mundo real y cómo evitarlos

La adopción de la fabricación inteligente puede conllevar obstáculos. Muchas plantas se enfrentan a problemas cuando intentan conectar herramientas modernas a sistemas más antiguos. La integración requiere planificación, y no todas las plataformas funcionan bien juntas.

La ciberseguridad es otra preocupación. Una mayor conectividad significa una mayor exposición, por lo que es importante proteger sus datos y sistemas de amenazas externas.

La formación de la plantilla también es fundamental. Los equipos necesitan apoyo y herramientas que sean fáciles de usar. Elegir un software con una interfaz fácil de usar puede reducir el tiempo de formación y facilitar la adopción.

Por último, la inversión inicial puede parecer abrumadora. Empiece poco a poco, demuestre el valor desde el principio y amplíe a su propio ritmo.

Su plan paso a paso para poner en marcha una fábrica inteligente

Empezar su andadura en la fabricación inteligente no tiene por qué ser abrumador. Aquí tiene una sencilla hoja de ruta que le ayudará a avanzar con claridad y determinación.

- Evalúe sus operaciones actuales

Haga un balance de sus sistemas, fuentes de datos y puntos débiles actuales. Identifique las áreas en las que una mayor visibilidad o automatización tendría un impacto inmediato. - Establezca objetivos claros

Decida qué es el éxito. Los objetivos comunes incluyen reducir el tiempo de inactividad, mejorar la calidad del producto o agilizar la elaboración de informes manuales. - Elija las herramientas adecuadas

Seleccione tecnologías que se ajusten a sus objetivos y funcionen con su infraestructura actual. Busque soluciones que ofrezcan flexibilidad y facilidad de integración. - Empiece poco a poco.

Comience con una línea o área de proceso. Demuestre el valor y luego amplíe en función de lo que funcione. - Forme y apoye a su equipo.

Asegúrese de que su equipo esté preparado para utilizar las nuevas herramientas. Elija plataformas intuitivas para reducir la curva de aprendizaje. - Supervise, ajuste y escale.

Realice un seguimiento de los resultados. Utilice lo que aprenda para mejorar, ampliar y aportar más valor a otras partes de la planta.

Cómo dataPARC simplifica el proceso

Implementar la fabricación inteligente no tiene por qué significar empezar desde cero. dataPARC ayuda a los equipos a dar pasos significativos hacia adelante basándose en los sistemas que ya tienen implantados.

Funciona con lo que ya tiene

dataPARC se integra fácilmente con los sistemas existentes, lo que facilita la conexión de datos de historiales de procesos, sistemas de laboratorio y equipos sin necesidad de realizar grandes cambios en la infraestructura.

Visualización en tiempo real

Desde paneles interactivos hasta tendencias y gráficos detallados, dataPARC ofrece a los usuarios una visión en directo de su planta. Esto ayuda a los equipos a detectar problemas más rápidamente, supervisar los KPI y tomar decisiones con confianza en el momento.

Un panel de control en tiempo real destaca un tanque fuera de especificación. Con un solo clic, los operadores pueden obtener tendencias detalladas para diagnosticar rápidamente el problema.

Escalable y rentable

Con licencias basadas en etiquetas y acceso ilimitado para los usuarios, dataPARC le permite empezar en un área y expandirse a su propio ritmo, sin la presión de grandes costes iniciales.

Fácil de usar y centrado en el operador

Diseñado para ingenieros y operadores, dataPARC es intuitivo y flexible. Reduce la carga de formación y permite a los equipos ponerse en marcha rápidamente, incluso en entornos con alta rotación de personal.

Creado para la acción

Tanto si realiza un seguimiento de las alarmas, elabora informes o alimenta datos a herramientas de IA, dataPARC reúne toda su información para respaldar decisiones rápidas y fundamentadas e impulsar la mejora continua.

Reflexiones finales: empiece poco a poco, piense a lo grande

La construcción de una fábrica inteligente no se hace de la noche a la mañana. Las transformaciones más exitosas comienzan con un objetivo claro, una pequeña prueba piloto y las herramientas adecuadas para apoyar el crecimiento a lo largo del tiempo.

Céntrese primero en la visibilidad y la integración. Una vez que los datos fluyan y su equipo pueda actuar en consecuencia, la implementación de herramientas más avanzadas, como la IA y los gemelos digitales, será mucho más fácil.

La fabricación inteligente no es solo un proyecto, es una mentalidad. Empezando por lo básico y ampliando con intención, puede crear una operación más conectada, eficiente y resistente, preparada para lo que venga después.

Preguntas frecuentes: Construir una fábrica inteligente

- ¿Qué es una fábrica inteligente?

Una fábrica inteligente es una instalación de producción altamente digitalizada y conectada que utiliza datos en tiempo real, automatización y análisis avanzados para optimizar las operaciones, mejorar la eficiencia y apoyar la mejora continua. - ¿Por qué deben invertir los fabricantes en fábricas inteligentes?

Las fábricas inteligentes reducen los costes, aumentan la productividad y mejoran la calidad al proporcionar visibilidad en cada paso del proceso de producción. También ayudan a los fabricantes a adaptarse más rápidamente a los cambios del mercado y a cumplir los objetivos de sostenibilidad. - ¿Qué tecnologías se utilizan en una fábrica inteligente?

Las tecnologías clave incluyen sensores IoT, historiales de datos, análisis avanzados, IA/ML, robótica y sistemas de ejecución de la fabricación (MES). dataPARC cubre muchas de ellas y, juntas, crean un ecosistema conectado para la supervisión y la toma de decisiones en tiempo real. - ¿Cómo se empieza a construir una fábrica inteligente?

La mayoría de las empresas comienzan integrando fuentes de datos y mejorando la visibilidad. Establecer una base de datos fiable, como integrar datos de procesos, calidad y medio ambiente en una única plataforma, suele ser el primer paso antes de añadir capacidades más avanzadas. - ¿Qué papel desempeñan los datos en una fábrica inteligente?

Los datos son la columna vertebral de una fábrica inteligente. Permiten la supervisión en tiempo real, el análisis predictivo y el control automatizado. Sin una visión unificada de los datos en los sistemas de TI y OT, las iniciativas de fábricas inteligentes pueden estancarse o no escalar. - ¿A qué retos se enfrentan las empresas al pasar a una fábrica inteligente?

Entre los retos más comunes se encuentran los datos aislados, la elevada inversión inicial, las preocupaciones en materia de ciberseguridad y la aceptación por parte de los empleados. Estos retos pueden abordarse con una implementación por fases, una sólida gestión del cambio y la infraestructura de datos adecuada.

Explore el camino hacia una fabricación más inteligente. Obtenga hoy mismo su copia de Building the Smart Factory (Creación de la fábrica inteligente).