Cuando se trata del control de calidad en la fabricación, reaccionar después de que se produce un defecto suele ser demasiado tarde. El control estadístico de procesos (SPC) ofrece un enfoque más inteligente, ya que utiliza datos en tiempo real para supervisar las variaciones y detectar los problemas de forma temprana. Pero los gráficos de control por sí solos no son suficientes. Para adelantarse realmente a los cambios en los procesos, los fabricantes confían en un conjunto de reglas SPC y alarmas SPC probadas que señalan las señales de advertencia sutiles antes de que se agraven.

Aprenda a controlar los procesos con las potentes herramientas de supervisión de límites y especificaciones de dataPARC.

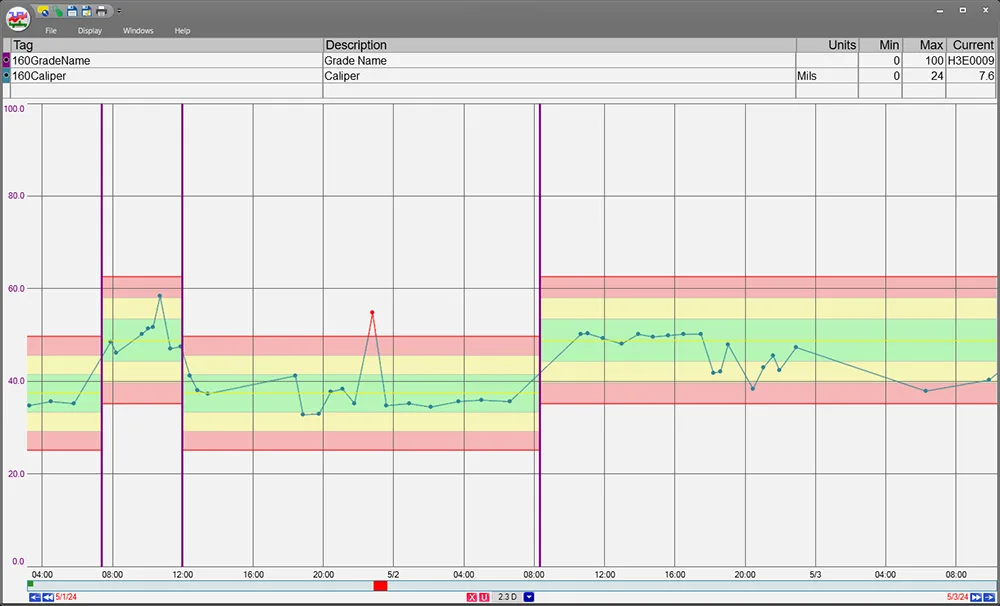

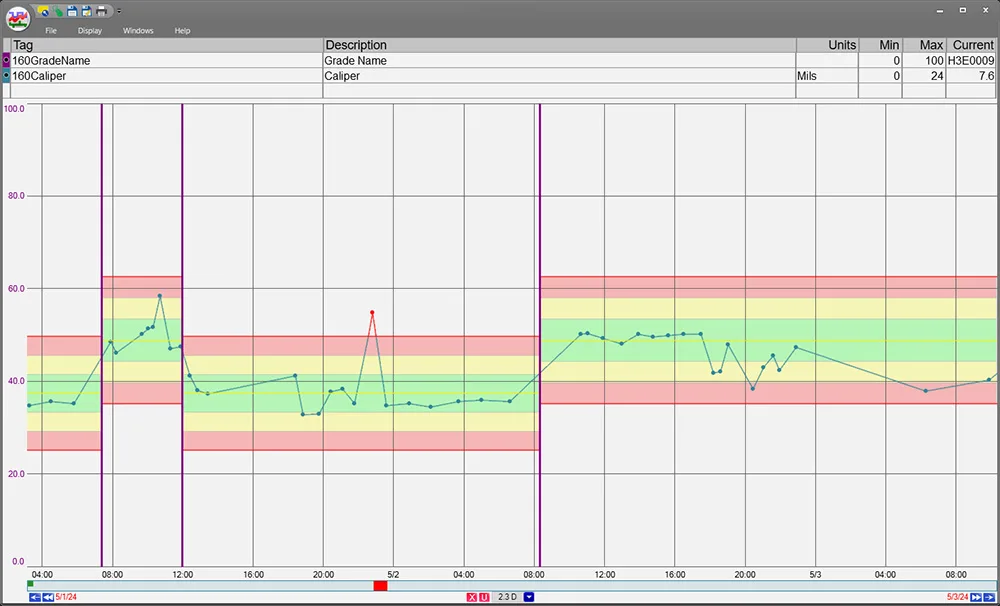

El control estadístico de procesos (SPC) es un método basado en datos que utilizan los fabricantes para supervisar, comprender y reducir la variación de los procesos. Mediante el uso de gráficos de control que representan los datos clave del proceso (como la temperatura, la presión o el caudal) en función de los límites de control superior e inferior, el SPC ayuda a identificar cuándo un proceso funciona con normalidad o cuándo se desvía del comportamiento esperado. Cuando se implementa de manera eficaz, el SPC no solo mejora la calidad del producto y reduce los residuos, sino que también permite a los equipos detectar problemas de forma temprana, evitando defectos costosos.

Pero, ¿cómo saber cuándo es el momento de actuar? Ahí es donde entran en juego las reglas del SPC.

Reglas del SPC: qué son y por qué son importantes

Las reglas SPC definen patrones en los datos que indican que algo inusual está sucediendo, incluso si los datos siguen estando técnicamente dentro de los límites de control. Estas reglas detectan tanto los cambios grandes como los pequeños, lo que ayuda a los equipos de calidad a actuar con antelación.

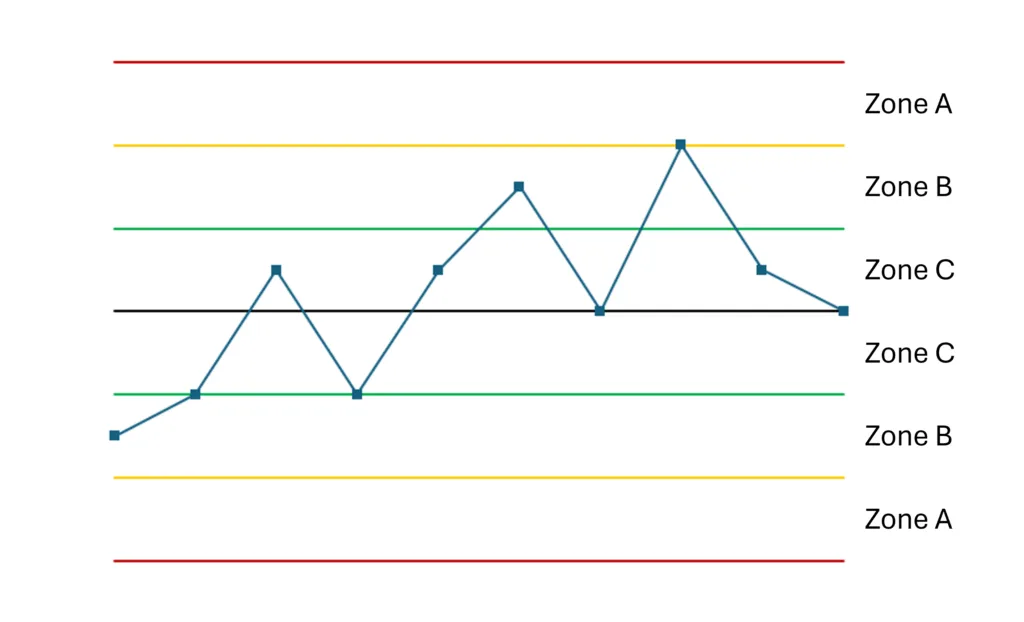

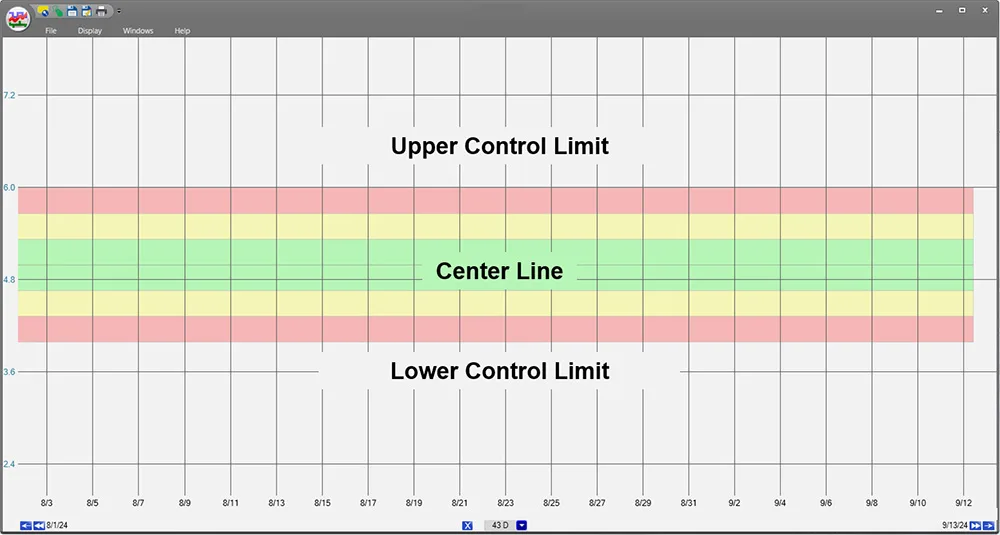

Para definir las reglas, las desviaciones se describen por zonas. Las zonas son bandas alrededor de la media. La zona A es de 2σ a 3σ, la zona B es de 1σ a 2σ y la zona C está dentro de 1σ.

La varianza se visualiza mediante zonas que muestran lo cerca que está el proceso del objetivo.

A continuación se ofrece un desglose de las reglas SPC más utilizadas, qué las activa y por qué deben importarle:

Fuera de los límites de control

Activa una alarma cuando un punto se encuentra fuera del límite superior o inferior (±3 desviaciones estándar). Esto suele indicar un cambio importante o una causa especial que requiere una investigación inmediata, como un fallo del equipo, problemas con la materia prima o un error humano.

2 de 3 puntos en la zona A

Activa una alarma si dos de tres puntos consecutivos se encuentran en la zona A (entre 2σ y 3σ de la línea central). Sugiere un cambio de magnitud media que podría provocar defectos si no se aborda.

4 de 5 puntos en la zona B

Activa una alarma si cuatro de los cinco puntos caen en la zona B o más lejos del centro (entre 1σ y 3σ). Detecta cambios más pequeños y graduales en el proceso, que a menudo son indicadores tempranos del desgaste de la máquina o de una desviación sutil del proceso.

9 puntos a un lado de la línea central

Activa una alarma cuando nueve puntos consecutivos están todos por encima o por debajo de la media. Un desplazamiento pequeño pero constante, a menudo causado por problemas de calibración o cambios en la materia prima.

Tendencia de 6 puntos (al alza o a la baja)

Activa una alarma si seis puntos consecutivos aumentan o disminuyen continuamente. Indica una desviación del proceso, como una fuga lenta en una válvula o un equipo de calentamiento.

Oscilación de 14 puntos

Activa una alarma si 14 puntos alternan la dirección. Indica una variación sistemática o artificial, posiblemente causada por un ajuste excesivo del proceso por parte del operador.

15 puntos en la zona C

Activa una alarma si 15 puntos consecutivos caen dentro de una desviación estándar (zona C). Sugiere datos excesivamente consistentes, posiblemente debido a un muestreo estratificado o a la manipulación de datos. También puede significar que los límites de control son demasiado amplios.

5 pasos para responder a una alarma

Las reglas de SPC son más útiles si conducen a la acción. Cuando se produce una infracción, este es el flujo de trabajo típico para los fabricantes:

1. Registrar el evento

El primer paso del proceso es registrar los eventos. Es importante documentar el quién, el qué, el dónde, el cuándo y el porqué del asunto. ¿Qué equipo, por qué empezó a desviarse, cuándo ocurrió y quién estaba de turno?

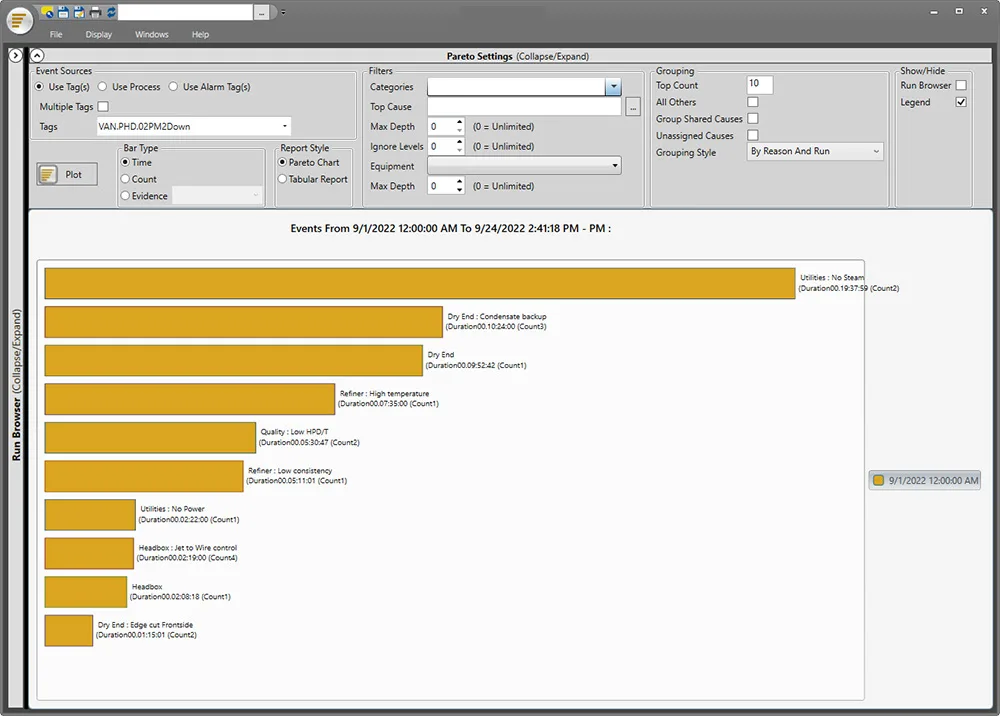

2. Investigar la causa raíz

Una vez registrado el evento, identifique por qué se produjo. Las herramientas estructuradas de resolución de problemas, como el análisis de Pareto, ayudan a profundizar en la causa raíz del problema. ¿Qué hizo que el evento fuera diferente de la variación normal?

Herramientas como Pareto pueden utilizarse para ayudar a diagnosticar la causa raíz de un problema.

3. Tomar medidas correctivas

Una vez identificada la causa raíz, tome medidas correctivas para abordar el problema específico. Esto puede significar ajustar la configuración, reparar el equipo, desechar el material defectuoso o volver a formar al personal. No se limite a tratar los síntomas, sino que aborde la causa raíz del problema.

4. Implemente medidas preventivas

Las medidas correctivas resolverán el problema inmediato, pero las medidas preventivas evitarán que el problema vuelva a surgir. Esto puede incluir la actualización de los procedimientos operativos estándar, la modificación de la configuración de los equipos, la mejora de los programas de mantenimiento o la introducción de controles automatizados. Si el problema se debe a un error humano, puede ser necesario revisar las políticas o volver a formar al personal.

5. Supervise los resultados

Una vez que se hayan tomado medidas correctivas y se hayan implementado medidas preventivas, continúe supervisando el proceso para confirmar su eficacia. Esté atento a nuevos patrones recurrentes o consecuencias no deseadas. Asegúrese de que los gráficos de control hayan vuelto a la normalidad y se mantengan estables. Supervisar la situación después de haber tomado medidas le permitirá asegurarse de que el problema se ha resuelto realmente.

Ventajas de la supervisión de las reglas SPC en la fabricación

El uso de reglas SPC permite a los fabricantes pasar de un control de calidad reactivo a uno proactivo. La implementación de reglas SPC mejora la fabricación de las siguientes maneras:

- Detección temprana de variaciones: identifica las tendencias antes de que den lugar a defectos.

- Decisiones basadas en datos: reduce las conjeturas y la gestión reactiva de crisis.

- Reducción de costes: minimiza los desechos, las repeticiones y las reclamaciones de garantía.

- Aumento de la productividad: los procesos estabilizados dan lugar a un rendimiento más predecible.

- Garantía de calidad: cumple los requisitos de los clientes de forma más coherente.

La implementación de controles estadísticos de procesos ayuda a los fabricantes a reducir la variación en sus procesos.

Estas reglas ayudan colectivamente a los fabricantes a mantener un estado de control estadístico, al tiempo que son lo suficientemente ágiles como para responder a las tendencias emergentes o a los problemas sistémicos.

Qué significa esto para los fabricantes

Para los fabricantes, las reglas SPC no son solo una cuestión de cumplimiento, sino que son herramientas esenciales para crear una operación más inteligente y con mayor capacidad de respuesta. Cuando se utilizan de forma eficaz, estas reglas permiten a los equipos detectar cambios sutiles, responder rápidamente a posibles problemas y mantener una calidad constante del producto sin intervenciones innecesarias. En lugar de confiar en la intuición o esperar a que aparezcan defectos, los fabricantes obtienen una visión clara y respaldada por datos del rendimiento de sus procesos. Esto se traduce en menos sorpresas, una mejor toma de decisiones y una base más sólida para la mejora continua.

Preguntas frecuentes: Alarmas de especificaciones

- ¿Qué es la zona A?

La zona A es el área comprendida entre 2 y 3 desviaciones estándar de la media. Un número excesivo de puntos en la zona A representa un cambio significativo en el proceso. - ¿Qué es σ?

σ es una desviación estándar, es decir, la variación con respecto a la media en un conjunto de datos estándar. En SPC, los límites de control suelen ser 3 desviaciones estándar de la media, lo que contiene más del 99 % de la variación esperada. - ¿Qué significa SPC?

SPC significa Control Estadístico de Procesos, un método de control de calidad que utiliza herramientas estadísticas para supervisar y gestionar el rendimiento de los procesos. - ¿Por qué querría que un proceso diera la alarma si está dentro de los límites de control?

Incluso los datos que se encuentran dentro de los límites de control pueden indicar cambios en el proceso. Las reglas del SPC detectan señales tempranas antes de que se produzca un cambio significativo en el proceso. - ¿Qué medidas se deben tomar cuando se incumple una regla del SPC?

Registre el evento e investigue la causa raíz. Tome medidas correctivas e implemente medidas preventivas para reducir la probabilidad de que el problema vuelva a ocurrir. Supervise los resultados de su acción para asegurarse de que el proceso ha mejorado.

Aprenda a controlar los procesos con las potentes herramientas de supervisión de límites y especificaciones de dataPARC.