Étude de cas

Drax Biomass

Découvrez les avantages immédiats que Drax a constatés lorsqu’ils ont mis en œuvre dataPARC comme plateforme de gestion des données à l’échelle de l’organisation.

L’histoire de Drax Biomass

Drax Biomass est un fabricant de granulés de bois compressés produits à partir de forêts exploitées de manière durable. Drax s’engage à soutenir les communautés en promouvant la sylviculture durable et en investissant dans le développement économique local. Drax a son siège à Monroe, en Louisiane, avec des sites à travers le sud-est des États-Unis et au Royaume-Uni.

Les granulés de bois de Drax favorisent la santé environnementale en permettant aux compagnies d’électricité de réduire leur dépendance au charbon, de diminuer les émissions de carbone et de fournir de nouvelles sources d’énergie sûre, fiable et abordable. Drax produit actuellement 7 500 000 tonnes de granulés par an pour générer de l’énergie renouvelable.

« dataPARC nous permet de savoir quel est le véritable problème, plutôt que de nous fier à nos souvenirs – qui, au final, sont défaillants. »

Doug Harvey, Technical Manager, Drax Biomass

Découvrir l’histoire en vidéo

Les défis de Drax Biomass

Comme beaucoup d’usines, Drax rencontrait des défis dans ses opérations. Voici les défis auxquels ils étaient confrontés avant la mise en œuvre de dataPARC :

- De nombreuses usines étaient déconnectées des autres sites et sources de données.

- L’accès des équipes dirigeantes et du management aux données de nombreuses opérations de Drax, y compris celles au Royaume-Uni, était très limité.

- Les systèmes ne permettaient qu’un seul utilisateur à la fois, ce qui créait d’énormes difficultés de partage des données.

- Absence de solution à distance pour accéder aux données en dehors des opérations.

- Le suivi des temps d’arrêt était lent et inefficace.

- Les outils n’étaient pas intuitifs ni faciles à utiliser, ce qui entraînait un manque d’adhésion des opérateurs.

- L’historien était extrêmement lent avec des données détaillées médiocres.

- Il n’y avait pas de rapports réguliers, de synchronisation des données ou d’analyse des causes racines.

- L’OEE était difficile à suivre sans procédé ni système en place.

- La récupération des données était lente et ne pouvait pas être effectuée efficacement.

- Environnement réactif.

« L’une des raisons pour lesquelles nous n’avons pas adopté notre précédent outil était la vitesse. Maintenant, nous obtenons la plupart de nos données en 1 à 3 secondes. »

Doug Harvey, Technical Manager, Drax Biomass

La solution dataPARC

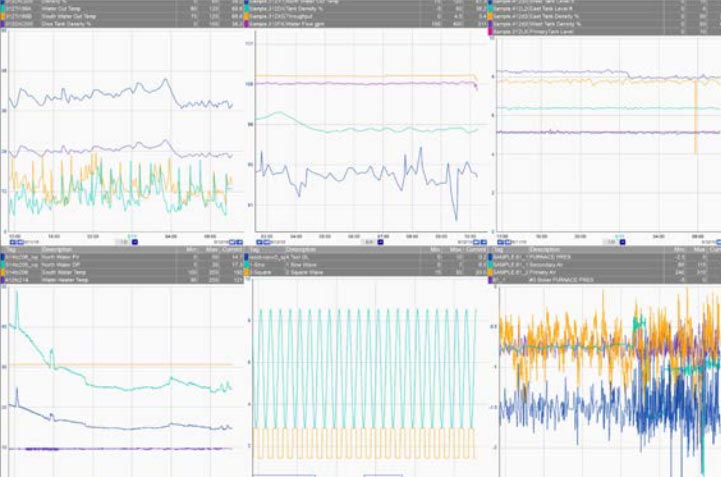

Drax a immédiatement constaté des avantages après la mise en œuvre de dataPARC comme solution de gestion et de partage des données. Tous les employés de Drax ont désormais accès aux données essentielles, du COO à l’opérateur. Les résultats comprenaient les éléments suivants :

- Analyse supérieure des causes racines, suivi des données jusqu’à l’événement.

- Tous les utilisateurs, des opérateurs au COO, pouvaient consulter et partager les informations simultanément.

- La gestion de l’OEE est devenue plus facile grâce à la possibilité d’être plus proactif.

- Adoption complète et adhésion à l’outil dataPARC par tous les employés concernés.

- Historien rapide et efficace.

- Notifications pour les équipements et procédés hors spécifications.

- Transformation des réunions du matin grâce à des affichages efficaces créés dans PARCdesigner.

- Connexion des données de toutes les usines Drax dans le monde entier.

- Modélisation de données utile « de la forêt à la chaudière ».

- L’accès à distance aux données a été particulièrement bénéfique pendant la COVID, lorsque le personnel était absent jusqu’à six semaines.

Autres témoignages de réussite

Energy Transfer

Découvrez comment Energy Transfer a réalisé une transformation numérique complète, leur permettant d’économiser du temps et de l’argent tout en améliorant la prise de décision.

W.R. Grace

Découvrez comment W.R. Grace a intégré ses données IT et OT, éliminé les silos de données et rendu les données de production accessibles à tous dans l’entreprise.

Catalyst Paper

Découvrez comment Catalyst a amélioré l’efficacité et la qualité des produits en standardisant ses procédés et en établissant des « exécution de référence ».